Fターム[4E001EA08]の内容

Fターム[4E001EA08]に分類される特許

41 - 60 / 100

薄鋼板の隅肉アーク溶接方法

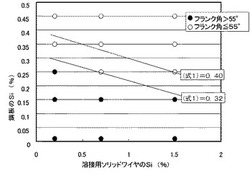

【課題】 溶接速度80cm/min超150cm/min以下でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 本発明は、1.6〜6mm厚の鋼板の隅肉アーク溶接を、フラックス入りワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板とアーク溶接用フラックス入りワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

鋼板のガスシールドアークブレージング方法

【課題】鋼板の消耗電極式アークブレージングにおいて、特殊な複合ワイヤを用いることなく、ビードのぬれ性を改善するとともに、スパッタの発生を低減しビード幅の揃った平坦なビードを得ることを目的とする。

【解決手段】銅を主成分としケイ素とマンガンを含有する銅合金ワイヤを用い、ワイヤの前進後退動作による短絡溶滴移行を周期的に行い、シールドガスとして酸素ガス1.5〜7体積%を含み残部がアルゴンガスからなる混合ガスを使用する。短絡溶滴移行の1秒間の短絡回数を55〜85回に設定することが好ましく、銅合金ワイヤのワイヤ断面が中実で断面同質のソリッドワイヤを用いることが好ましい。

(もっと読む)

鋼板のガスシールドアークブレージング方法

【課題】鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止すると共に、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

(もっと読む)

溶接ブラケットのアーク溶接方法及び装置

【課題】アーク溶接だけで、均一で安定した溶接部が得られる、板状の溶接ブラケットを被溶接部材に溶接するアーク溶接方法及び装置を提供する。

【解決手段】溶接ブラケット3の溶接面を保持するヘッド5と、ヘッド5と被溶接部材4の間にガスを封入するシールド空間6を形成するシールド7とを有し、アークを生成して溶接ブラケットを被溶接部材に溶接する溶接ツール2を備え、また、シールド空間6にガスを供給するガス供給装置8を備えている。ガス供給装置8は、不活性ガス供給源9と活性ガス供給源10と不活性ガスと活性ガスを混合してシールド空間6に混合ガスを供給する混合装置11と制御装置12とを備え、制御装置12は不活性ガスと活性ガスの比を被溶接部材の材料や被溶接部材の板厚や溶接ブラケットの溶接面サイズによって調整する。

(もっと読む)

ミグ溶接用シールドガスおよびインバーのミグ溶接方法

【課題】インバーをミグ溶接する際に、アークが安定して、気孔の発生を低減でき、溶接品質、作業能率を向上させるようにする。

【解決手段】インバーを溶接するミグ溶接用のシールドガスがアルゴン又はアルゴンとヘリウムの混合ガスに、酸素ガス0.1〜1.5容量%または炭酸ガス0.2〜3.0容量%を混合した2種又は3種類の混合ガスとしたものであり、これらのシールドガスの雰囲気下でインバーをミグ溶接する方法である。

(もっと読む)

サブマージアーク溶接用溶融型フラックスおよび低温用鋼のサブマージアーク溶接方法。

【課題】 高速度の溶接条件においても溶接作業性が良好で、優れた機械性能の溶接金属が得られるサブマージアーク溶接用溶融型フラックスおよび低温用鋼のサブマージアーク溶接方法を提供する。

【解決手段】 質量%で、SiO2:8〜25%、Al2O3:30〜50%、MgO:0.5〜5.0%、MnO:0.5〜5.0%、CaO:5〜20%、CaF2:25〜50%を含有する溶融型フラックスと、ワイヤ全質量%で、C:0.02〜0.30%、Si:0.08〜0.6%、Mn:1.2〜3.0%、Ni:0.5〜3.5%、Mo:0.03〜0.8%を含有し、かつ、充填フラックスに、C:0.01〜0.27%、CaF2:2〜15%を含有し、ワイヤの全水素量が50ppm以下で、前記成分中の充填フラックスのフラックス充填率が10〜30%からなる鋼製外皮に継ぎ目が無いフラックス入りワイヤとの両者を組合せてサブマージアーク溶接をする。

(もっと読む)

GMA溶接方法

【課題】 溶接部の特性をさらに向上させた溶接を行なうことが可能なGMA溶接方法を提供する。

【解決手段】 GMA溶接装置10は、ノズル11、コンタクトチップ12、溶接ワイヤ13、ワイヤ送給ローラ14、ワイヤ送給制御装置15、及びアーク溶接電源17を備えている。GMA溶接装置10では、シールドガス16に含まれるO2及びCO2のいずれかの酸化性ガスを従来より少なくすることにより、母材20の溶融池21の酸素濃度を従来より低い50〜310重量ppmに低下させ、溶接速度を0.4m/min以下とする。このため、溶融池21中の対流の方向を溶融池21の中心から溶融池21の底部に向かう方向にすることができ、より深い溶け込み形状の溶融池21を得ることが可能となる。

(もっと読む)

アークブレージング用シールドガスおよびこれを用いたアークブレージング方法

【課題】安価かつ簡便な方法によりアークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止することにある。

【解決手段】銅を主成分としアルミニウムを含有するワイヤとシールドガスを用いた鋼板のアークブレージング方法において、シールドガス中の炭酸ガスが0.07〜0.5体積%、好ましくは0.1〜0.3体積%であり残部がアルゴンからなる混合ガス、または酸素ガスが0.03〜0.4体積%、好ましくは0.05〜0.18体積%であり残部がアルゴンからなる混合ガスをシールドガスとして使用し、アークブレージングする。

(もっと読む)

交流パルスアーク溶接装置および制御方法

【課題】 ステンレスや鉄のワークに対して交流パルスアーク溶接を行う。

【解決手段】 逆極性に切り換えてパルス電流16を出力する第1ステップを実行し、ベース電流19を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流18を出力する第3ステップを実行し、ベース電流15を出力する第4ステップを実行する。

(もっと読む)

プラズマ溶接法およびこれに用いられるアウターガス

【課題】プラズマ溶接法により、板厚8mm以上のステンレス鋼材を安定に良好な裏ビードが形成されるように溶接することにある。

【解決手段】タングステン電極1の周囲にインサートチップ2を配し、このインサートチップ2の周囲にシールドキャップ3を配し、タングステン電極の先端部がインサートチップの先端部よりも内側に位置し、タングステン電極とインサートチップとの間隙にセンターガスを流し、インサートチップとシールドキャップとの間隙にアウターガスを流すようにしたプラズマ溶接トーチを用い、ステンレス鋼のプラズマ溶接を行う際に、センターガスに不活性ガスを用い、アウターガスに炭酸ガス0.5〜2vol%、残部不活性ガスの混合ガスを用いる。

(もっと読む)

鋼板の高速ガスシールドアーク溶接方法

【課題】高強度鋼板の高速ガスシールドアーク溶接において、アークの安定性確保、低スパッタ化、溶け落ち発生抑制等、良好な溶接作業性を確保しつつ鋼板間の隙間を良好な状態で架橋させて、信頼性の高い継手を作製することが可能なアーク溶接方法を提供する。

【解決手段】板厚0.6〜3.2mmの鋼板を溶接速度0.8〜1.8m/分でアーク溶接する際に、シールドガスとしてアルゴンに10〜30%の炭酸ガスが添加されたガスあるいはアルゴンに2〜6%の酸素ガスが添加されたガスを用い、1パルス当たりの平均ピーク電流Ipと平均時間幅Tp、平均ベース電流Ibが所定の条件を満足する矩形波パルスが印加された期間と、平均ベース電流Ibのみが印加された期間とが、デューティー比65〜85%、周波数20〜40Hzで周期的に印加された電流波形を用いてアーク溶接することを特徴とする鋼板の高速ガスシールドアーク溶接方法を採用する。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

プラズマ切断方法

【課題】鋼板に代表される被切断材をプラズマ切断するに際し、ヒュームの発生を軽減させる。

【解決手段】プラズマトーチのノズルから被切断材に向けてプラズマアークを噴射して該被切断材を切断するプラズマ切断方法であって、プラズマガスとして周期表第2周期までのハロゲンガス及び希ガス並びに水素ガスの中から選択された1種のガス又は複数種のガスと、酸素又はアルゴン又は窒素を含むガスとの混合ガスを電極の周囲に供給して電極とノズル又は電極と被切断材との間に通電して形成したプラズマアークを被切断材に向けて噴射して該被切断材を切断するか、又は周期表第2周期までのハロゲンガス及び希ガス並びに水素ガスの中から選択された1種のガス又は複数種のガスを酸素又はアルゴン又は窒素ガスを主成分とするプラズマアークに添えて被切断材に向けて噴射して該被切断材を切断する。

(もっと読む)

プラズマミグ溶接方法

【課題】アークを安定させて、溶着金属の低温靱性の特性が良好である溶接ビードを得ることができるプラズマミグ溶接方法を提供する。

【解決手段】本発明のプラズマミグ溶接方法は、非消耗のプラズマ電極と被溶接物との間にプラズマアークを発生させ、プラズマ電極を中空形状とし、絶縁した溶接ワイヤを中空形状内を通って送給し、溶接ワイヤと被溶接物との間にミグアークを発生させ、プラズマ電極内にセンターガスを供給する。プラズマ電極を取り囲むプラズマノズル内にプラズマガスを供給し、プラズマノズルを取り囲むシールドノズル内にシールドガスを供給し、センターガス及びプラズマガス及びシールドガスとして不活性ガスを使用する。

この結果、ミグアークを安定させることができ、良好な溶接ビードを得ることができる。また、溶着金属の低温靱性の特性が良好である溶接継手が得られる。

(もっと読む)

1電極エレクトロガスアーク溶接方法

【課題】板厚が50mmを超え70mmまでの被溶接鋼板であっても、融合不良が発生することなく、健全な溶接継手が得られると共に、アーク安定性が優れており、高電流条件にする必要がなく、立向1パスの溶接が可能である1電極エレクトロガスアーク溶接方法を提供する。

【解決手段】開先が垂直に延び、表面側が裏面側より幅広となる開先形状を有し、被溶接板の表面側に摺動銅板を当て、裏面側に固定された裏当材を当てる。1本の溶接ワイヤを被溶接板の板厚方向にオシレートさせる。オシレート速度が10乃至55mm/秒、表面側での停止時間が1.5乃至2.5秒、裏面側での停止時間が0.5乃至1.5秒、オシレート幅は(板厚(両被溶接板に板厚差がある場合は厚い方の板厚)−25mm)以上(板厚−10mm)以下、電極の折り返し位置は、被溶接板の表面及び裏面から5乃至15mmの位置である。

(もっと読む)

ガスシールドアーク溶接方法

【課題】厚鋼板を狭開先(すなわち開先角度50°以下)で突合せ溶接する際に安定した溶け込みが得られ、初層の高温割れを防止し、かつ溶接ビードの外観が良好なガスシールドアーク溶接方法を提供する。

【解決手段】溶接トーチをオシレートさせながら溶接を行なうガスシールドアーク溶接方法において、オシレートの溶接線に平行な成分が10〜45mmの範囲内で毎分30〜150回オシレートさせながら開先角度50°以下のガスシールドアーク溶接を行なう。

(もっと読む)

ガスシールドアーク溶接用フラックス入りワイヤおよび亜鉛めっき鋼板とステンレス鋼板の溶接方法

【課題】 耐食性が良好で、ブローホールやピットの発生が極めて少なく、溶接作業性が良好なステンレス鋼溶接用フラックス入りワイヤおよび亜鉛めっき鋼板とステンレス鋼の溶接方法を提供する。

【解決手段】 金属外皮内にフラックスを充填してなるガスシールドアーク溶接用フラックス入りワイヤにおいて、金属外皮およびフラックス中にワイヤ全質量に対して質量%で、C:0.01〜0.05%、Si:0.10〜0.45%、Mn:0.2〜1.0%、Cr:13〜20%、Nb:0.5〜1.0%、Cu:0.01〜0.3%、Al:0.2〜0.8%、Ti:0.1〜0.8%を含有し、残部はFeおよび不可避的不純物からなることを特徴とする。また、前記ガスシールドアーク溶接用フラックス入りワイヤを用いて亜鉛めっき鋼板または亜鉛めっき棒鋼とステンレス鋼板の重ね継手、T継手またはフレア継手溶接を行うことも特徴とする。

(もっと読む)

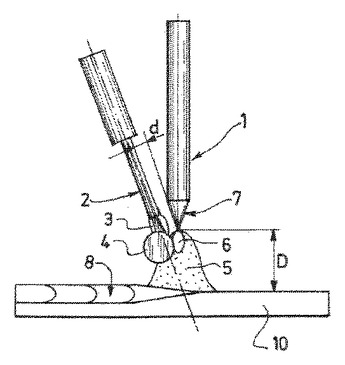

重ね隅肉溶接継手の継手疲労強度を向上するプラズマアークハイブリッド溶接方法

【課題】ガスシールドアーク溶接法を先行極とし、プラズマアーク溶接法を後行極として組み合わせて、自動車足回り部品の製造における重ね隅肉溶接において、足回り部品の継手疲労強度を向上する溶接法を提供する。

【解決手段】ガスシールドアーク溶接法を先行極7とし、プラズマアーク溶接法を後行極8として組み合わせて、プラズマ溶接法およびガスシールドアーク溶接法ともに正極とし、かつガスシールドアーク溶接法の電極7とプラズマ溶接法の電極8との溶接線方向の間隔を25mm以下とし、溶接ビード下板側止端部のフランク角を135°以上,曲率半径を0.45mm以上として上板2の板厚が6mm以下の重ね隅肉溶接を行なう。

(もっと読む)

ガスシールドアーク溶接方法

【課題】溶接速度によらず、高速溶接においても、スパッタの発生を抑制することができると共に、止端部形状の揃いが良好で、幅広かつ平坦なビード形状が得られ、また、耐割れ性、耐ブローホール性等にも優れるガスシールドアーク溶接方法を提供する。

【解決手段】ソリッドワイヤを用いてパルス溶接を行うガスシールドアーク溶接方法において、ソリッドワイヤが、S、Si、Mn、C、Pを所定量含有し、残部がFeおよび不可避的不純物からなり、パルス溶接のパルスPにおけるパルスピーク電流(Ip)が350A以上、パルスピーク期間(Tp)が0.5〜2.0msecであり、さらに、シールドガスとして、Ar:75〜98体積%で残部がCO2またはO2の1種以上である混合ガスを使用することを特徴とする。

(もっと読む)

制御された周波数にて溶滴での金属移行を用いたTIGブレーズ溶接

本発明は、非消耗電極(1)と、与えられた径を持つ消耗溶加材ワイヤ(2)とを具備したTIGトーチを使用したブレーズ溶接またはアーク溶接に関し、溶接継手への金属の移行が20 Hzないし90 Hzの周波数にて、連続した溶融金属の溶滴で生じ、前記溶滴のサイズが消耗ワイヤの径の1.2ないし4倍である。  (もっと読む)

(もっと読む)

41 - 60 / 100

[ Back to top ]