Fターム[4E002AA08]の内容

Fターム[4E002AA08]に分類される特許

201 - 220 / 308

粗化処理用銅合金箔

【課題】本発明の目的は、粗化のために厚くめっきをすることなく、めっき後に凸凹の大きな表面の得られる銅合金箔を提供することにある。

【解決手段】圧延直角方向の表面粗さがRa≧0.1μmであり、なおかつ圧延平行方向の光沢度(JIS Z8741 準拠)がG60≦300%以下となる粗化処理用圧延銅箔であり、さらには、オイルピットの分布に偏りがなく、その分布がRsm≦0.07mmで表され、厚みが5〜20μmであることをも特徴とする。

(もっと読む)

熱交換器用フィン材及びその製造方法

【課題】大型熱交換器の製造におけるろう付時の耐エロージョン性に優れたフィン材、及びそのようなフィン材を得るための製造方法を提供する。

【解決手段】Cu0.05〜0.15重量%、Si0.05〜0.15重量%、Fe0.14〜0.20重量%、Mn1.00〜1.30重量%を含有し、残部がAlと不可避不純物からなるAl合金を溶湯より連続鋳造する工程と、この連続鋳造されたAl合金を冷間圧延する工程と、この冷間圧延されたAl合金を中間焼鈍する工程と、この中間焼鈍を経たAl合金を仕上圧延する工程とを含み、前記中間焼鈍を1回のみ行う製造方法を用いてフィン材を得る。

(もっと読む)

曲げ加工性に優れたアルミニウム合金板の製造方法

【課題】集合組織に異方性を持たせた6000系Al合金板の製造方法において、更に、リジングマーク性に優れた、Al合金板の製造方法を提供することを目的とする。

【解決手段】特定組成の6000系アルミニウム合金鋳塊を、500 ℃以上融点未満の温度で均質化熱処理した後、300 〜400 ℃の温度範囲まで50℃/hr 以上の冷却速度で冷却して熱間圧延を開始し、この熱間圧延を280 ℃以下の温度範囲で終了し、10〜80% の圧下率で冷間圧延後、160 〜240 ℃の温度で中間焼鈍し、更に15% 以上の圧下率で冷間圧延した後、溶体化および焼入れ処理し、得られたアルミニウム合金板の0 °−90°方向の耳率が-13 〜-17%の範囲である集合組織の異方性を持たせるとともに、平均結晶粒径を50μm 以下とすることである。

(もっと読む)

電解コンデンサ電極用アルミニウム箔の製造方法

【課題】 エッチング特性に優れて高静電容量を実現できると共に、耐折強度にも優れ、かつ歩留の低下を抑えた電解コンデンサ電極用アルミニウム箔を得る。

【解決手段】 Al:99.80%以上を含むと共にFe:5〜70ppm,Si:5〜70ppm及びCu:5〜150ppmを含み、残部が不純物からなるアルミニウム合金を皮材とし、Mn:0.8〜1.5%含有するAl−Mn系アルミニウム合金を芯材とした箔厚が50μm以上、かつ芯材の板厚比率が総板厚の20%以下のクラッド材からなるアルミニウム合金板を冷間圧延にてクラッド圧延を行う際、1パス目の圧下率を40%以上、その時の総板厚を2〜10mmとする。

(もっと読む)

印刷版用アルミニウム合金板及びその製造方法

【課題】電解エッチング処理工程において表面に未エッチング部分が少なく、粗大化したピットが生じないような印刷用アルミニウム合金板を提供する。また、表面部分のCu含有量の低い印刷用アルミニウム合金板を提供する。

【解決手段】Feを0.1〜0.5重量%、Siを0.01〜0.2重量%及びCuを0.001〜0.005重量%含む組成を有し、かつ表面のCu濃度(X)と中心部のCu濃度(Y)との比(X/Y)が5.0以下であるアルミニウム合金板とした。製造方法としては、熱間圧延を施した後、冷間圧延途中又は最終冷間圧延終了後に表面を一定量エッチングする。

(もっと読む)

皮剥き性に優れた無酸素銅及び無酸素銅合金の荒引線材

【課題】 皮剥き工程での切削性に優れた無酸素銅もしくは無酸素銅合金の荒引線材、及び上記荒引線材の効率的な製造方法を提供する。

【解決手段】 線材表面から内部方向に深さ15〜300μmの筋状の欠陥を分散形成させた無酸素銅の荒引線材、及び線材表面から内部方向に深さ15〜300μmの筋状の欠陥を分散形成させてなり、かつ、銀、スズ、ジルコニウム、マグネシウム、クロム、コバルト、及び鉄からなる群から選ばれる少なくとも1種を、各元素当り0.001質量%以上1質量%未満、又は/及びリンを0.0003質量%以上0.01質量%未満含有する無酸素銅合金の荒引線材、並びに鋳造時の冷却制御によって荒引線材表面近傍にのみ筋状の欠陥を発生させる前記荒引線材の製造方法。

(もっと読む)

変形させた金属部材の製造方法

インゴットを所望寸法に変形させる工程を含む、金属物品およびスパッタリングターゲットを製造する方法。この方法により製造された製造物。  (もっと読む)

(もっと読む)

成形性及び缶表面性状に優れた缶胴体用アルミニウム合金板およびその製造方法

【課題】 製缶時の成形性に優れるとともに、表面欠陥に起因する外観不良が無く、製缶後に白系を主流とした地下塗り印刷を施しても缶表面性状に優れた缶胴体用のアルミニウム合金板およびその製造方法を提供する。

【解決手段】 Si:0.1〜0.4mass%、Fe:0.3〜0.8mass%、Cu:0.1〜0.3mass%、Mn:0.8〜1.4mass%、Mg:0.8〜1.4mass%、残部がAl及び不可避不純物からなる合金成分を有するアルミニウム鋳塊を均熱処理した後、熱間圧延後あるいは熱間圧延後にさらに焼鈍を施した後、冷間圧延工程の途中、製品厚さまでの冷間圧延率が45%以上の板厚のところでpH8以上のアルカリ液で洗浄し、最終圧延板のL値を25≦L値≦60とする。

(もっと読む)

PPキャップ用アルミニウム合金板およびその製造方法

【課題】再結晶焼鈍を行わないでも耳率の変化を低く抑えることができ、かつ、適性な強度を具備するPPキャップ用アルミニウム合金板およびその製造方法を提供する。

【解決手段】本発明のPPキャップ用アルミニウム合金板は、Cu:0.3質量%以下、Mn:0.2〜0.5質量%、Mg:0.2〜0.6質量%、Si:0.1〜0.3質量%、Fe:0.2〜0.7質量%を含み、残部がAlおよび不可避的不純物から構成されるアルミニウム合金板であって、このアルミニウム合金板の板表面における結晶粒径が、圧延方向に平行となる圧延平行方向で50μm以下、圧延方向に垂直となる圧延垂直方向で30μm以下であることを特徴としている。

(もっと読む)

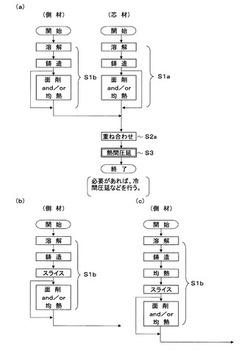

クラッド材の製造方法

【課題】生産性に優れ、側材用部材の表面粗度および平坦度の制御が容易であり、密着不良が生じにくいクラッド材の製造方法を提供する。

【解決手段】芯材と、芯材の片面または両面に重ね合わされた1つまたは複数の側材とからなるクラッド材の製造方法において、芯材準備工程S1aで芯材用金属を溶解、鋳造して製造した芯材用鋳塊、および、側材準備工程S1bで前記芯材用金属とは成分組成の異なる側材用金属を溶解、鋳造して製造した側材用鋳塊を準備する準備工程と、芯材用鋳塊の片面または両面に1つまたは複数の側材用鋳塊を側材として所定配置に重ね合わせて重ね合わせ材を製造する重ね合わせ工程S2aと、重ね合わせ材を熱間圧延してクラッド材を製造するクラッド熱延工程S3とを含むことを特徴とする。

(もっと読む)

アルミニウム合金板及びその製造方法

【課題】グレインストリーク、リビングマークが発生しない、表面性状に優れたアルミニウム合金板及びその製造方法を提供すること。

【解決手段】アルミニウム合金表面の結晶の偏光顕微鏡観察像において、明暗コントラストを3段階に等分したとき、各段階のコントラストを有する結晶の面積分率を、それぞれ20〜50%の範囲とする。またアルミニウム合金鋳塊を均質化処理した後、少なくとも熱間粗圧延及び熱間仕上圧延するアルミニウム合金板材の製造方法において、熱間粗圧延は、開始温度が400〜610℃の範囲、終了温度が300〜470℃の範囲、圧延速度が圧延開始当初から50m/min以上、圧延ロール温度が150℃以下、及び圧下量が30mm以上又は1パス圧下率が30%以上の条件で行ない、熱間仕上圧延は、最終圧延速度が50m/min以上、圧延ロール温度が150℃以下及び総圧下率が65%以上で行なう。

(もっと読む)

金属シートおよび流体抵抗低減方法

【課題】ロール成形により簡単に低コストで製造できる金属シートを提供し、この金属シートを、流体と相対速度を持って移動する固体壁へ適用することによって、流体抵抗を低減する。

【解決手段】ロール圧延により成形加工された、凸部先端の曲率半径が0.2mm以下である連続する凹凸溝を、少なくとも片面に備える金属シートである。(a)厚みが3.0mm以下であり、かつ表面が不錆性を有すること、(b)凹凸溝の深さが0.01〜1.0mmであり、かつ凹凸溝の間隔が0.02〜2.0mmであること、または(c)連続する凹凸溝に沿った方向の表面平均粗さが1μm以下である。

(もっと読む)

チタンスクラップの再利用方法

【課題】チタンまたはチタン合金のインゴットを熱間分塊圧延してブルームやビレットを成形した際に、これらの両端部に生じるチタンスクラップを歩留まりおよび効率良く再利用できる方法を提供する。

【解決手段】チタンまたはチタン合金からなり、円柱形を呈するインゴットW1の両端面2に酸化防止剤3を塗布する工程S1と、係る酸化防止剤3が塗布されたインゴットW1を加熱する工程S2と、係る加熱されたインゴットW1を熱間分塊圧延する工程S3と、係る熱間分塊圧延により得られたブルームまたはビレットW2の長手方向における両端部6を切断する工程S4と、係る切断により得られたスクラップW3を細かく裁断し、上記インゴットW1の原料となるチタン原料片W4とする工程と、を含む、チタンスクラップの再利用方法。

(もっと読む)

チタンシートおよび流体抵抗低減方法

【課題】ロール成形により簡単に低コストで製造できるチタンシートを提供し、このチタンシートを、流体と相対速度を持って移動する固体壁へ適用することによって、流体抵抗を低減する。

【解決手段】ロール圧延により成形加工された、凸部先端の曲率半径が0.2mm以下である連続する凹凸溝を、少なくとも片面に備えるチタンシートである。このチタンシートは、(a)厚みが3.0mm以下であり、(b)凹凸溝の深さが0.01mm以上1.0mm以下であり、かつ凹凸溝の間隔が0.02mm以上2.0mm以下であり、さらに(c)凹凸溝の形成方向に沿った方向の表面平均粗さが1μm以下である。

(もっと読む)

多層金属クラッド板

【課題】 表面層の反発力を活用しつつインパクトの衝撃を和らげ得る多層金属クラッド板を提供することにある。

【解決手段】 3層以上の多層構造を有する多層金属クラッド板であって、純チタンもしくはチタン合金からなるチタン層が表面層として備えられ、該チタン層よりもヤング率の低い低ヤング率層が前記チタン層の次層として備えられ、前記チタン層よりも変形抵抗の高い高変形抵抗層が前記低ヤング率層の次層として備えられ、前記チタン層のヤング率をE(kgf/mm2)、厚さをh1(mm)とし、W=9100/E/h13としたときに、前記低ヤング率層の厚さh2(mm)が、h2>Wとなるよう形成されていることを特徴とする多層金属クラッド板を提供する。

(もっと読む)

アルミニウム合金スラブ連続鋳造圧延ラインの速度同調システムおよびそれを用いたアルミニウム合金連続鋳造圧延スラブの製造設備および製造方法

【課題】双ベルト式鋳造機とスキンパス圧延機を有するアルミニウム合金スラブ連続鋳造圧延ラインにおいて、健全なアルミニウム合金連続鋳造圧延スラブを得るために、双ベルト式鋳造機のベルト速度とスキンパス圧延機のロール速度を適切に制御するライン速度同調システム、スラブ製造設備と製造方法を提供する。

【解決手段】(1)双ベルト式鋳造機からスキンパス圧延機へ進行中のスラブ速度の実測値とライン設定速度とを比較してスキンパス圧延機のロール速度をPI制御し、同時に、(2)ライン設定速度と鋳造対象であるアルミニウム合金の凝固収縮率とに基づいて双ベルト鋳造機のベルト速度を制御することにより、双ベルト式鋳造機のベルト速度とスキンパス圧延機のロール速度とを同調させる。

(もっと読む)

表面品質に優れたAl−Mg−Si系アルミニウム合金板の製造方法

【目的】リップルマークがなく、冷間圧延後の表面割れの発生もなく、優れた表面品質と成形性をそなえ、自動車外板用材料として適用し得るAl−Mg−Si系合金板の製造方法を提供する。

【構成】双ロール式連続鋳造圧延法によりAl−Mg−Si系合金板を製造する方法において、上側に配置されたロール半径rmmの鋳造ロールの中心点から鋳造圧延板の方向への垂線と鋳造ロールの間に導入された溶湯が上側に配置された鋳造ロールと最初に接触する点との距離をXmmとした場合、r・sin(8π/180)≦X≦SB(SBはセットバック(mm))の関係を満たす製造条件に設定して鋳造圧延することを特徴とする。

(もっと読む)

電解コンデンサ陰極用アルミニウム合金箔及びその製造方法

【課題】エッチング処理時におけるアルミニウム合金箔の過溶解に起因する機械的強度の不足がなく、高い静電特性と高い機械的強度とを併せ持つ電解コンデンサ陰極用アルミニウム合金箔及びその製造方法を提供する。

【解決手段】Si:0.02〜0.20%(質量%、以下同様)、Fe:0.02〜0.20%、Cu:0.05〜0.30%、Mn:0.1〜2.0%を含有し、残部Al及び不可避不純物からなり、導電率が42〜47%IACSであり、引張強度が170MPa以上である電解コンデンサ陰極用アルミニウム合金箔とする。

(もっと読む)

マグネシウム合金板の製造方法とそのマグネシウム合金板

【課題】結晶粒の微細化を図ると共に、稠密六方晶の底面の底面方位を分散させ、成形性に優れたマグネシウム合金板を提供する。

【解決手段】マグネシウム合金を圧延ロールにて圧延するマグネシウム合金板の製造方法において、温間圧延工程(S1)の次に熱間圧延工程(S2)を行い、各圧延工程(S1),(S2)において圧延方向を交差する方向に変えて複数回の圧延を行う。結晶粒内に高転位密度領域を形成する先の温間圧延工程(S1)と、静的及び動的再結晶を起させるための熱間圧延工程(S2)とを順に行い、各圧延工程(S1),(S2)において、圧延方向を交差する方向に変えて複数回の圧延を行うことにより、効果的に再結晶させ、微細化を進行させることができると共に、結晶粒の底面方位を分散させることができる。

(もっと読む)

強度および耐肌荒れ性に優れたアルミニウム合金箔およびその製造方法

【課題】3004合金箔と同等以上の高強度を備え、かつ、耐肌荒れ性の優れたアルミニウム合金箔およびその製造方法を提供する。

【解決手段】Fe:0.4-0.7mass%、Mn:0.05-0.3mass%、Cu:0.05-0.3mass%、Mg:0.8-1.3mass%、Cr:0.05-0.3mass%、および残部:Alおよび不可避的不純物、但し該不純物としてのSi:0.3mass%未満

から成る化学組成を有し、最終焼鈍後の抗張力が155MPa以上、表面結晶粒径が25μm以下であることを特徴とするアルミニウム合金箔。上記化学組成の合金溶湯を薄板連続鋳造機により鋳造して薄スラブとする工程、該薄スラブを均質化処理することなく冷間圧延して箔とする工程、該箔に最終焼鈍を施す工程を含み、上記冷間圧延の途中で中間焼鈍を施すことを特徴とするアルミニウム合金箔の製造方法。

(もっと読む)

201 - 220 / 308

[ Back to top ]