Fターム[4E002AA08]の内容

Fターム[4E002AA08]に分類される特許

141 - 160 / 308

電解コンデンサ用アルミニウム合金箔

【課題】電解エッチング処理で静電容量の高容量化に対応できるアルミニウム箔を提供する。

【解決手段】箔本体のAlの含有量が99.98%以上であって、箔の表面から0.1μm深さの間に於いてSrの含有量が0.001〜0.05ppm未満、Pbの含有量が10〜500ppm、Snの含有量が1〜500ppm、Sn/Pbの含有量比が0.3〜10であることを特徴とする電解コンデンサ用アルミニウム合金箔。

(もっと読む)

Ca含有Mg合金圧延材

【目的】圧延条件を最適化することにより、圧延時の割れを抑制しつつ、底面集合組織の分散化を図り、室温での延性に優れ、且つ、機械的性質の異方性が低減されたCa含有Mg合金圧延材を提供すること。

【解決手段】Ca含有Mg合金を溶体化処理した後、該Ca含有Mg合金の融点(液相線)をTm(℃)としたときに、圧延温度を0.55×Tm(℃)〜0.75×Tm(℃)とし、且つ、1パス当たりの圧下率を5〜20%として、全圧下率が50%以上となるように前記Ca含有Mg合金を複数回圧延することにより、圧延方向の0.2%耐力と垂直方向の0.2%耐力との比(圧延方向の0.2%耐力/垂直方向の0.2%耐力)が9/10〜10/9であることを特徴とするCa含有Mg合金圧延材。

(もっと読む)

平角導体及びそれを用いたフラットケーブル

【課題】85℃もしくはそれ以上もの高温環境になりうる自動車などに使用する、価格低減および導体強度維持した平角導体を提供する。

【解決手段】導体が導電率95%以上のCu濃度99.9%以上の純銅からなり、その引張強さが350MPa以上400MPa以下の範囲とするものである。

(もっと読む)

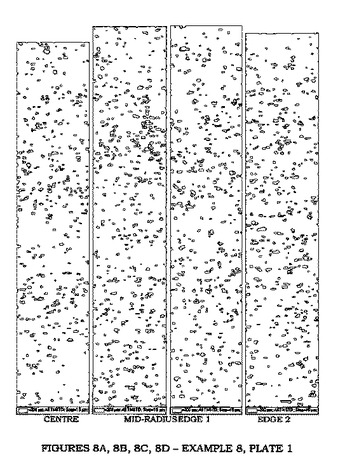

組織の均一性が改善された高融点金属プレート

高融点金属プレートが提供される。前記プレートは、中心、板厚、端部、上面および裏面を有し、前記プレートにわたって実質的に均一な結晶組織(100//ND組織成分および111//ND組織成分のそれぞれについて、板厚方向勾配、帯形成度およびプレート内変動によって特徴付けられる)を有する。  (もっと読む)

(もっと読む)

段付き異形断面銅条材の製造方法および製造装置

【課題】 圧延加工の際に生じる波打ち現象やカブリ等に起因した厚さ不良の発生をリアルタイムで逐一把握することで、そのような厚さ不良の発生を即座に検知して、段付き異形断面銅条材の製造ラインにおける連続的な不良品の発生を回避することができるようにする。

【解決手段】 圧延装置と、その圧延装置よりも製造ラインの下流側に、圧延装置とインラインに配置された厚さ計測装置であるレーザ変位計20とを備えて、段付き異形断面銅条材12を形成した後、その段付き異形断面銅条材12の薄板部9または厚板部10のうち少なくともいずれか一方の厚さを、圧延工程の後に連続的にインラインで計測する。このとき、エアノズル24、28の先端からエア25を所定の強さで噴射させることにより、金属加工油などのオイルミストがレーザ変位計20におけるレーザ光の出射面や入射面に付着することを回避する。

(もっと読む)

塑性加工部材の製造方法

【課題】連続鋳造圧延法で製造したアルミニウム合金材にプレス加工や鍛造加工等の塑性加工を施したときの表面の割れや皺の発生を抑制する。

【解決手段】アルミニウム合金材を用いて塑性加工部材10を製造する方法は、クロム無添加のアルミニウム合金材を連続鋳造圧延する連続鋳造圧延工程と、この連続鋳造圧延工程を経たアルミニウム合金材を再結晶温度以上に溶体化処理する溶体化処理工程と、この溶体化処理工程を経たアルミニウム合金材に塑性加工を施す塑性加工工程と、この塑性加工工程を経たアルミニウム合金材に時効処理を施す時効処理工程とを備える。

(もっと読む)

塑性加工部材の製造方法

【課題】連続鋳造圧延法で製造したアルミニウム合金材にプレス加工や鍛造加工等の塑性加工を施したときの表面の割れや皺の発生を抑制する。

【解決手段】アルミニウム合金材を用いて塑性加工部材10を製造する方法は、アルミニウム合金材を連続鋳造圧延する連続鋳造圧延工程と、この連続鋳造圧延工程を経たアルミニウム合金材に連続鋳造圧延工程で加えられた加工歪を低減する加熱処理を施す加熱処理工程と、この加熱処理工程を経たアルミニウム合金材に溶体化処理を施す溶体化処理工程と、この溶体化処理工程を経たアルミニウム合金材に塑性加工を施す塑性加工工程と、この塑性加工工程を経たアルミニウム合金材に時効処理を施す時効処理工程とを備える。

(もっと読む)

端子用銅合金条材及びその製造方法

【課題】良好な曲げ加工性を備えるとともに、芯線圧着部や嵌合凸部等を簡単にかつ高強度に成形することが可能な端子用銅合金条材及びその製造方法を提供する。

【解決手段】端子を製作するための端子用銅合金条材10であって、時効析出型銅合金で構成されるとともに、条材の長手方向に直交する断面において、板厚の厚い厚板部11と、この厚板部11よりも板厚の薄い薄板部12とを備えており、厚板部11の引張強度TS1と薄板部12の引張強度TS2との比TS1/TS2が、1<TS1/TS2≦1.4の範囲となるように設定されていることを特徴とする。

(もっと読む)

ろう付によって製造される高強度自動車熱交換器用部材に用いられる、耐エロージョン性に優れた自動車熱交換器用高強度アルミニウム合金材の製造方法

【課題】高いろう付後の強度及び優れた犠牲陽極効果を有する、ろう付によって製造される高強度自動車熱交換器用部材に用いられる、耐エロージョン性に優れた自動車熱交換器用高強度アルミニウム合金材の製造方法を提供する。

【解決手段】質量%で、Si:0.3%以上1.2%以下、Fe:0.05%以上0.7%未満、Mn:0.8%超2.0%以下、Zn:0.5%以上4.0%以下を含有し、残部Alと不可避不純物からなるアルミニウム合金溶湯を、連続鋳造圧延法によって板厚2〜12mmの板材に鋳造した後、直ちにコイル状に巻回する製造方法であり、前記コイル状に巻回される直前のアルミニウム合金材の温度を530℃以下とし、前記コイル状に巻回したアルミニウム合金材を15℃/hr以上の平均冷却速度で冷却した後、少なくとも2回以上の冷間圧延、及び、少なくとも2回以上の焼鈍を行うことにより、0.1mm以下の最終板厚とする。

(もっと読む)

マグネシウム系金属薄板の製造方法及び製造装置

【課題】 圧延時に改めて熱エネルギー生成工程を必要とせず、塑性加工によりマグネシウム系金属薄板を効率的に製造することのできるマグネシウム系金属薄板製造方法及び製造装置を提供すること。

【解決手段】 マグネシウム系金属を溶融した溶湯m0を溶湯槽13に供給し、前記溶湯m0を引き出して少なくとも1対の鋳造上ロール21及び鋳造下ロール22からなる鋳造用双ロールの間隙に供給して圧力を加え、所定の温度に凝固した所定の厚さの板に鋳造する鋳造工程と、前記鋳造された板を少なくとも一対の圧延ロール41、42によって圧力を加え、圧延してマグネシウム系金属薄板を製造する圧延工程とを少なくとも含む。

(もっと読む)

連続鋳造圧延用マグネシウム合金およびマグネシウム合金材料の製造方法

【課題】低コストで高強度のマグネシウム合金板材を得る。

【解決手段】質量%で、Al:1〜11%、Mn:0.1〜0.5%、Sr:0.02〜1.0%を含み、所望によりさらにZn:0.1〜2.0%を含み、残部Mgおよび不可避不純物からなるマグネシウム合金を溶解し、双ロール法などによって前記Mg合金溶湯を連続鋳造圧延によって急冷凝固して板厚3〜10mの帯状板とする。好適には該帯状板を均質化処理し、次いで熱間圧延した後、温間圧延により製品板厚とする。帯状板を薄肉化する圧延工程においてロール間の回転速度比(周速比)を1.0から1.8とするのが望ましい。簡単な工程で高強度のマグネシウム合金材料が得られる。

(もっと読む)

アルミニウムクラッド材の製造方法

【課題】比較的厚みのある素材を用いたクラッド材にも適用しうる製造方法であって、クラッド界面の剥離を防止しつつ、高圧下率にて圧着圧延を行うことができる、生産性に優れたアルミニウムクラッド材の製造方法を提供する。

【解決手段】芯材1とその両面に重ね合わせた合せ材2,2とを熱間圧延にて圧着してアルミニウムクラッド材を製造する方法であって、熱間圧延の初期段階において、圧延ロール5,5への通板の直前に各合せ材2,2の表層部のみを、例えば直火バーナ6,6にてさらに加熱することを特徴とする。

(もっと読む)

銅材の製造方法及び銅材

【課題】安価で、軟化温度の低く、かつ導電率の高い無酸素銅材の製造方法及び銅材を提供するものである。

【解決手段】本発明に係る銅材の製造方法は、上方引上連続鋳造装置を用いて銅溶湯から直接、銅材を製造する方法において、上記上方引上連続鋳造装置の溶湯貯溜手段に貯溜され、酸素含有量が0.001重量%以下の銅溶湯に、Ti、Zr、V、Ta、Fe、Ca、Mg、又はNiから選択される少なくとも1種の金属又は合金を添加し、銅溶湯中に含まれる該金属の割合を0.0007〜0.05重量%に調整し、その銅溶湯を用いて荒引き材を製造し、その荒引き材に減面率30%以上の冷間伸線加工を施し、その冷間伸線材に100〜600℃×1時間以上の熱処理を施すものである。

(もっと読む)

アルミクラッド材の圧延方法

【課題】アルミ合金クラッド材を熱間圧延により製造する場合に、圧延材の温度が変動しても、クラッド界面の圧着の促進と剥離防止ができる常に適正な圧下率を簡便に算出して生産性の向上に寄与できる圧延方法を提供することである。

【解決手段】アルミニウムまたはアルミニウム合金の板材を積層して熱間圧延により界面を接合するアルミクラッド圧延を、剥離を生じない界面接合強度の指標となる臨界最大せん断応力τ(limit)を予め算出し、熱間圧延のパス毎に、圧延開始前の圧延材の表面温度を測定し、この表面温度に基づいて内部温度分布を考慮して界面に作用する最大せん断応力τmaxを予測し、この最大せん断応力τmaxが臨界最大せん断応力τ(limit)を超えないようにパス毎の適正圧下率(圧下量)を決定して、実施するようにした。各パスで、常に界面剥離が発生しない限界の圧下率(圧下量)で圧延できるため、圧延能率が著しく向上する。

(もっと読む)

電子部品用チタン銅及びこれを用いた電子部品

【課題】コネクタ等の部品にプレス加工後、そのままでも使えるが、さらに強いばね性が必要な場合、プレス加工後に低温での熱処理を加えることでばね性が顕著に向上する銅合金を提供する。

【解決手段】Tiを2.0〜4.0質量%及びFe、Co、Ni、Si、Cr、V、Nb、Zr、B、Pの中から1種以上を合計0.05〜0.50質量%含有する銅基合金において、他の不純物元素が合計で0.050質量%以下であり、CとOの含有量が共に0.010質量%以下であり、平均結晶粒径が3〜10μmである電子部品用銅合金。

(もっと読む)

アルミニウム金属板の製造方法

【課題】アルミニウム金属板の圧延過程で、圧延材の板幅方向の温度制御を行ない、この板幅方向の温度分布を均一化することにより材料特性を向上させるようにしたアルミニウム金属板の製造方法を提供することである。

【解決手段】熱間圧延工程における粗圧延機出側での圧延材の板幅方向の温度を測定するステップ1と、この板幅方向の温度が均一になるように、仕上げ圧延機入側に設けた熱処理装置で加熱または冷却処理を行なう熱処理部を抽出して目標熱処理温度Taimを設定するステップ2、3と、熱処理時間tを決定するステップ4と、この熱処理時間tを確保するために、前記搬送速度を制御するステップ5を備えた板幅方向の温度制御方法を用いて仕上げ圧延機入側の圧延材板幅方向の温度差を所要の温度幅以内に制御するようにした。それにより、製缶工程での不良率の増加を抑制できるなど、アルミニウム金属板の材料特性が向上する。

(もっと読む)

マグネシウム合金塑性加工部材及びその製造方法

【課題】 必要に応じてマグネシウム合金板材を安価に製造でき、その安価に製造したマグネシウム合金板材を塑性加工することからなるマグネシウム合金塑性加工部材の製造方法及びマグネシウム合金塑性加工部材を提供すること。

【解決手段】 マグネシウム合金溶湯のダイカスト鋳造により板厚0.2mm〜100mmのマグネシウム合金板材を製造し、該マグネシウム合金板材を塑性加工するか、又は該マグネシウム合金板材を室温〜673Kで一方向乃至二方向で一パス以上の圧延を行って所定の肉厚のマグネシウム合金板材を製造し、該所定の肉厚のマグネシウム合金板材を塑性加工するマグネシウム合金塑性加工部材の製造方法。

(もっと読む)

省熱延型アルミニウム合金板およびその製造方法

【課題】熱間圧延を省略して製造しても従来の製品と同等程度以上の各種特性が確保できるアルミニウム合金板の提供を基本的な課題とし、冷間圧延板として使用されるアルミニウム合金板については、その特性のうち、耐軟化性をより向上させること、また、焼鈍板として使用されるアルミニウム合金板については、その特性のうち、成形加工時の塑性異方性をより低減させること、また、これらの省熱延形アルミニウム合金板の効果的な製造方法の提供。

【解決手段】Fe:0.1〜2.5%およびSi:0.01〜0.5%を含有し、残部がAlおよび不可避の不純物であり、かつ固溶Feの量が200ppm以上であって、熱間圧延されないで冷間圧延された省熱延形アルミニウム合金板および均質化熱処理および熱間圧延をおこなうことなく冷間圧延・最終焼鈍する省熱延形アルミニウム合金板の製造方法。

(もっと読む)

異形断面長尺薄板コイル及びこれを使用した成形体

【課題】薄板で充分な曲げ強度及び曲げ剛性を具備する金属薄板をコイルで提供すること、及び熱間溝圧延により製造した充分な曲げ強度及び曲げ剛性を具備する金属板をプレス成形した、高強度、高剛性、及び意匠性に優れる成形体を提供すること。

【解決手段】片面に長手方向に延びる断面矩形の溝を幅方向に一定の間隔をおいて複数本設け、他面は平坦である厚さ0.4mm以上1.0mm以下のマグネシウム又はマグネシウム合金の薄板であり、前記溝を一回の熱間圧延を用いた連続加工により形成したことを特徴とする異形断面長尺薄板コイル。

(もっと読む)

アルミニウム合金鋳造材及びその製造方法、アルミニウム合金材及びその製造方法

【課題】低コストで製造できると共に、強度、成形性、及び耐食性に優れ、かつ耐軟化性に優れたアルミニウム合金鋳造材、アルミニウム合金材、及びそれらの製造方法を提供すること。

【解決手段】アルミニウム合金の溶湯を鋳造してなるアルミニウム合金鋳造材、これを少なくとも加熱して得られるアルミニウム合金材、及びそれらの製造方法である。アルミニウム合金鋳造材の作製にあたっては、まず、Fe:0.8〜5mass%、Ti:0.15〜1mass%を含有すると共に、Zr等の第3成分元素を特定量で含有し、残部がAlと不可避的不純物とからなるアルミニウム合金を、一定の温度で溶解させて溶湯を得る(溶解工程)。次いで、アルミニウム合金の固相線温度より少なくとも10℃低い温度まで溶湯を冷却速度150℃/sec以上かつ10000℃/sec未満で冷却しつつ鋳型によって板状に鋳造する(鋳造工程)。

(もっと読む)

141 - 160 / 308

[ Back to top ]