Fターム[4E002AD01]の内容

Fターム[4E002AD01]の下位に属するFターム

粗圧延 (96)

ホットストリップ仕上圧延 (245)

Fターム[4E002AD01]に分類される特許

41 - 60 / 218

熱間圧延設備ならびに熱間圧延方法

【課題】鉄鋼製造プロセスにおける熱間圧延工程で使用される熱間圧延設備及び方法であって、特にワークロールの肌荒れや焼付きなどを抑制するための熱間圧延設備及び熱間圧延方法を提供する。

【解決手段】ロールバイト入側に鋼材冷却水用ヘッダー6と、ロ−ル冷却水用ヘッダー4および潤滑油供給用ヘッダー3とが配設された熱間仕上圧延機において、鋼材冷却ヘッダー6の圧延方向上流側に、不燃性ガス噴射ヘッダー7を設置し、ロール回転方向に対して潤滑油供給用ヘッダー3がロール冷却水用ヘッダーの上流側に設置され、当該潤滑油供給用ヘッダー3で供給する潤滑油が粒状もしくは霧状の状態で不燃性ガスによって噴霧供給されることを特徴とする熱間圧延設備、及び圧延方法。

(もっと読む)

熱延鋼帯のスケール除去方法及びスケール除去設備

本発明は、物理的手法を用いて炭素鋼熱延鋼帯のスケールを連続的に除去する方法及びその設備に関し、その目的は、炭素鋼熱延鋼帯のスケールを十分に除去することが可能な上、優れた熱延鋼帯の表面粗さを確保することもできる炭素鋼熱延鋼帯のスケール除去方法及びその設備を提供することにある。本発明は、炭素鋼熱延鋼帯のスケールを連続的に除去する方法として、熱延鋼帯のスケールに亀裂を発生させる亀裂発生段階と、亀裂が発生したスケールをショットブラストしてスケールを除去するショットブラスト段階と、ショットブラストによって除去されない残留スケールと熱延鋼帯との結合力を弱めると共に、前記熱延鋼帯に表面粗さを付与するように熱延鋼帯を変形する鋼帯の変形段階;及び変形された熱延鋼帯を研磨する研磨段階と、を含んで構成される炭素鋼熱延鋼帯のスケール除去方法及び除去設備をその要旨とする。本発明によると、従来の酸洗工程における問題点を解決することができ、かつ需要家の加工用途に応じた表面粗さの調整及び表面品質の向上、ライン停止による製品不良の低減などの効果が得られる。  (もっと読む)

(もっと読む)

熱延鋼板の製造装置及び製造方法

【課題】鋼板先端の通板トラブルや擦り傷を生じずに、圧延機の最終スタンド出側の短距離間で鋼板を急速に冷却できる冷却設備を提供し、この冷却設備を用いて、フェライト結晶粒が微細で高強度の熱延薄鋼板を安定して製造する。

【解決手段】鋼板1の熱間仕上圧延機2、複数設置される搬送テーブルローラー5と、隣接する二基の搬送テーブルローラー5、5の間の複数の位置に配置され、鋼板1に向けて扇状又は円錐状に冷却水4cを噴射する複数の鋼板冷却用スプレーノズル4bを有する第1の鋼板冷却装置11とを備える熱延鋼板の製造装置10である。所定の張力を付与された後の鋼板1の搬送時に、複数の搬送テーブルローラー5の設置位置が上昇位置及び下降位置の範囲で変更自在である。これにより、複数の鋼板冷却用スプレーノズル4bから噴射される冷却水4cが鋼板1に衝突する有効冷却域を拡大できるので、熱間仕上圧延機2の最終スタンド出側の短距離間で鋼板1を急速に冷却できる。

(もっと読む)

熱間圧延ラインでの通板残材の製品化方法

【課題】熱間圧延ラインにおいて、先行材を仕上げ圧延中にトラブルが発生しても、後行材を通板残材とせずに製品化でき、著しい歩留まり低下やダウンタイムを防止することができる熱間圧延ラインでの通板残材の製品化方法を提供する。

【解決手段】熱間圧延ラインの仕上げ圧延において、先行材を圧延中に一部の仕上げ圧延スタンドでトラブルが発生した場合、そのトラブルが発生した仕上げ圧延スタンドは前記先行材の圧延後に圧下を開放するとともに、通板残材となる後行材をトラブルが発生していない使用可能な仕上げ圧延スタンドで圧延し、冷却パターンも変更して当初の目標板厚とは異なる新たな製品とすることを特徴とする熱間圧延ラインでの通板残材の製品化方法。

(もっと読む)

圧延材の製造方法

【課題】自動で口割れを修正させて、自動圧延の継続、オペレーターの操作ミスを防止することができる圧延材の製造方法を提供する。

【解決手段】圧延ロール2間に素材Aを複数回通過させながら、圧延ロール2間のギャップを徐々に減少させて圧延する圧延材の製造方法において、少なくとも1回の素材端部矯正工程を有するとともに、該素材端部矯正工程は、圧延ロール2間のギャップを前回パス時の実績ギャップ値の90〜110%の範囲に設定して、両圧延ロール2間に素材Aの端部を噛み込ませて所定長さ送り込んだ後に、素材Aの移動方向を逆転させるとともに両圧延ロール2間のギャップを次回パス時の設定ギャップより狭いギャップとなるまで減少させながら素材Aを圧延ロール2間から引き抜き、その後、次回パス時の設定ギャップとされた両圧延ロール2間に素材Aを送り込んで圧延する。

(もっと読む)

圧延材の製造方法

【課題】圧延ロールとバックアップロールとの間のスリップを回避して、圧延ロールの表面が傷つくことを防止し、それによって圧延材の品質を高く維持しつつ生産性を向上することができる圧延材の製造方法を提供する。

【解決手段】圧延ロール2間に素材Aを複数回通過させながら、圧延ロール2間のギャップを徐々に減少させて圧延する圧延材の製造方法において、圧延ロール2間に挟持されて送られる素材Aの後端部が圧延ロール2から抜け出るときの素材Aの速度を100m/分以下とした。

(もっと読む)

圧延材の製造方法

【課題】自動で口割れを修正させて、自動圧延の継続、オペレーターの操作ミスを防止することができる圧延材の製造方法を提供する。

【解決手段】圧延ロール2間に素材Aを複数回通過させながら、圧延ロール2間のギャップを徐々に減少させて圧延する圧延材の製造方法において、少なくとも1回の素材端部矯正工程を有するとともに、該素材端部矯正工程は、圧延ロール2間に素材Aの端部が噛み込んだときに素材Aの移動を停止し、そのときの圧延ロール2間のギャップGを維持したまま素材Aの移動方向を逆転させて圧延ロール2間から引き抜き、その後、再度圧延ロール2間に素材Aを送り込んで圧延する。

(もっと読む)

熱間圧延油組成物、および、フェライト系ステンレス鋼の熱間圧延方法

【課題】 従来の技術では、高耐食性鋼種、あるいは低温圧延を要する材料に対して、スケール欠陥を十分に低減できない。

【解決手段】 鉱油、油脂、合成エステルのうち1種または2種以上からなる基油と、ポリサルファイド、硫化油脂のうち1種または2種以上からなる添加剤とを含有し、さらに粒子径0.2〜10μmの固体硫黄粒子を0.1〜30mass%含有する熱間圧延油組成物である。

(もっと読む)

疲労特性と曲げ成形性に優れた機械構造鋼管用熱延鋼板とその製造方法

【課題】疲労特性と曲げ成形性に優れた機械構造鋼管用熱延鋼板とその製造方法を提供する。

【解決手段】本発明の機械構造鋼管用熱熱延鋼板は、鋼の表層部において、ミクロ組織の80%以上がベイナイトであり、ビッカース硬さHvが210以上300以下であり、ベイナイトの長軸長さの平均値が5μm以下であり、平均粒界炭化物粒径が0.5μm以下である。疲労及び曲げ成形での割れの起点となる表層部組織が均一微細ベイナイト主体組織であるので、疲労特性と曲げ成形性が共に優れる。

(もっと読む)

Cr−Ni系ステンレス鋼帯の製造方法

【課題】熱間圧延によるヘゲ疵の発生を防止できるCr−Ni系ステンレス鋼帯の製造方法を提供する。

【解決手段】Cr−Ni系ステンレス鋼のスラブ1を連続鋳造する。次いで、このスラブ1の圧延面2の少なくとも幅方向両端部にこのスラブ1の圧延される圧延面2の長手方向に沿ってステンレス鋼を肉盛溶接して肉盛溶接部3を形成する。次いで、この肉盛溶接部3が幅方向の両端部に位置した状態でスラブ1を熱間圧延して熱延板4とする。次いで、この熱延板4を酸洗する。また、酸洗後に肉盛溶接部3を除去する。このような製造方法では、スラブ1に肉盛溶接部3を形成して熱間圧延することにより、肉盛溶接部3によって熱間圧延による母材におけるヘゲ疵の発生を防止できる。

(もっと読む)

靱性に優れたフェライト系ステンレス鋼板

【課題】靱性に優れたNb含有フェライト系ステンレス熱延鋼板を提供する。

【解決手段】 結晶粒界上析出物の占有率を、結晶粒界上において各析出物の占める長さと結晶粒界長さとの比として、式(1)で算出し、該占有率を0.5以下としたことを特徴とする靱性に優れたフェライト系ステンレス熱延鋼板。

【数1】 (もっと読む)

(もっと読む)

熱間圧延設備における鋼材の搬送制御装置及び方法

【課題】全体の搬送効率をできるだけ低下させないで、粗圧延後の粗バーの先端部を加熱できるようにする。

【解決手段】熱間圧延設備では、粗圧延機101、誘導加熱装置103、粗圧延後の鋼材(粗バー)100のクロップを剪断する剪断機104、及び仕上圧延機105が順に配置されている。搬送制御装置200は、粗バー100の搬送速度を剪断機104に通板させるために減速させる際に、減速完了時における粗バー100の先端位置が、誘導加熱装置103の入側位置又はそれよりも上流位置となるように制御する。この場合に、搬送制御装置200では、減速完了時における粗バー100の先端位置が、予め設定した減速完了位置となるように、現在の搬送速度V1と、予め設定した剪断速度V2と、所定の加減速率αとに基づいて減速開始位置を演算する。

(もっと読む)

Z方向のアレスト特性に優れた高強度厚肉鋼板およびその製造方法

【課題】Z方向のアレスト特性に優れた高強度厚肉鋼板を低コストで提供する。

【解決手段】C:0.01〜0.12%、Si≦0.50%、Mn:0.4〜2%、P≦0.05%、S≦0.008%、Al:0.002〜0.05%、N≦0.01%、Nb:0.003〜0.1%を含み、〔C+(Mn/6)+(Cu/15)+(Ni/15)+(Cr/5)+(Mo/5)+(V/5)〕:0.32〜0.40を満たし、残部はFeと不純物の化学組成を有し、板厚中心部における有効結晶粒径≦25μmで、C断面における板厚1/4位置を中心として、Z方向で特定長さを有する任意の直線と交差する有効結晶粒の粒界数NzとC方向で前記と同じ特定長さを有する任意の直線と交差する有効結晶粒の粒界数Ncとの比Nz/Ncが1.05以上のZ方向のアレスト特性に優れた高強度厚肉鋼板。但し、有効結晶粒は、EBSP法を用いて15゜以上の方位差を有する境界を結晶粒界とみなした場合の結晶粒を指す。更に、Ni、Cu、Cr、Mo、V、B、Ti、Ca、Mg及びREMを含んでもよい。

(もっと読む)

高強度鋼板およびその製造方法

【課題】伸びおよび加工後の伸びフランジ特性に優れた高強度鋼板およびその製造方法を提供する。

【解決手段】成分組成は、mass%で、C:0.08%以上0.20%以下、Si:0.2%以上1.0%以下、Mn:0.5%以上2.5%以下、P:0.04%以下、S:0.005%以下、Al:0.05%以下、Ti:0.07%以上0.20%以下、V:0.05%以上0.20%未満を含有し、残部がFeおよび不可避的不純物からなる。そして、組織は体積占有率で60%以上95%以下のフェライトと、第二相として5%以上35%以下のベイナイトである。さらに、大きさが20nm未満の析出物に含まれるTiは450mass ppm以上1800mass ppm以下、Vは350 mass ppm以上1200mass ppm未満である。ベイナイト相の硬度(HVS)とフェライト相の硬度(HVα)の差(HVS−HVα)が300以下である。

(もっと読む)

搬送装置及び熱間圧延装置、並びに搬送方法及び熱間圧延方法

【課題】熱間圧延を高温・高速化しつつも、搬送ローラの破損を防ぐことができる搬送装置及び熱間圧延装置、並びに搬送方法及び熱間圧延方法を提案する。

【解決手段】所定間隔で並列に支持された複数本の搬送ローラ5a,6aを有し、該搬送ローラ5a,6aによって、圧延機から保加熱炉6内へと被工作物Yを搬送する搬送装置であって、前記保加熱炉6の上流で、該保加熱炉6内の前記搬送ローラである炉内ローラ6aに前記被工作物Yが与える衝撃の大きさを予測するためのデータを取得する衝撃予測用データ採集部12と、前記衝撃予測用データ採集部12が取得した前記データから衝撃の大きさを予測し、該衝撃の大きさに応じて、前記保加熱炉6内での前記被工作物Yの搬送速度を調節する制御部11とを備える。

(もっと読む)

連続帯鋼の熱間圧延設備及び熱間圧延方法

【課題】特別なセンサを設けることなく高精度に接合点を検出することができる連続帯鋼の熱間圧延設備及び熱間圧延方法を提供する。

【解決手段】仕上ミル4の上流側に先行金属バー9の後端と後行金属バー6の先端とを金属バー11の走行中に接合する接合機10を配置し、接合機10は、接合部の厚さを接合によって金属バー11の厚さよりも薄くし、金属バー11に働く圧延荷重が10%以上低下したときに、先行金属バー9と後行金属バー6との接合部として検出する接合部検出手段を接合装置の下流側に備える。

(もっと読む)

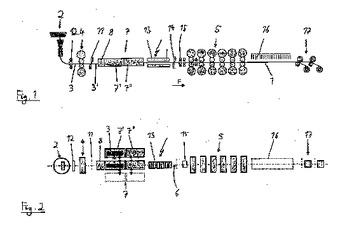

薄スラブを連続鋳造・連続圧延して広幅帯鋼を生産する方法およびシステム

【課題】

鋼中の炭素、窒素、硫化物の固溶および析出を有効に制御し、比較的に低いコストおよび柔軟な工程により高品質の熱間連続圧延広幅帯鋼製品を生産すること。

【解決手段】

溶鋼を厚さが50〜90mmの薄スラブに連続鋳造し、更に均一加熱、電磁誘導加熱、表面からのスケールの除去、熱間連続圧延、層流冷却および巻取り処理を行い、プロセスパラメーターの調整を通じて鋼中の炭素、窒素、硫化物の固溶および析出を制御することで、最終的に良品の広幅帯鋼製品を生産することができ、該システムは主に順番に直列配置されたスラブ連続鋳造機、スラブ剪断装置、ローラ底型加熱炉、スラブ電磁誘導加熱炉、高圧水スケール除去装置、スラブ熱間連続圧延機、層流冷却装置および鋼帯巻取り装置から構成され、スラブ電磁誘導加熱炉は、高速電磁誘導段と電磁誘導保温段とから構成される。

(もっと読む)

低降伏比高ヤング率鋼板、溶融亜鉛メッキ鋼板、合金化溶融亜鉛メッキ鋼板、及び、鋼管、並びに、それらの製造方法

【課題】静的引張法で測定された圧延方向のヤング率が高い、低降伏比高ヤング率鋼板、めっき鋼板、鋼管、及びそれらの製造方法を提供する。

【解決手段】質量%で、N:0.01%以下、Nb:0.005〜0.10%、Ti:0.002〜0.15%を含有し、Ti、Nが、Ti−48/14×N≧0.0005を満足し、フェライトとベイナイトの一方又は双方の体積率の合計が50%超、マルテンサイトの体積率が2〜25%であり、鋼板の表面からの板厚方向の距離が板厚の1/6である位置の、{100}<001>方位のX線ランダム強度比と{110}<001>方位のX線ランダム強度比との和が5以下であり、{110}<111>〜{110}<112>方位群のX線ランダム強度比の最大値と{211}<111>方位のX線ランダム強度比の和が5以上であることを特徴とする低降伏比高ヤング率鋼板。

(もっと読む)

鋳造圧延により金属ストリップを製造する方法と装置

【課題】方法と装置の柔軟性を高める可能とする種類の方法を前進させるか、或いは適切な装置を創作すること。

【解決手段】この発明は、まず最初に鋳造機(2)では薄いブルーム(3)が鋳造されて、このブルームが鋳造過程の一次熱の利用の下で引き続いて少なくとも一つの圧延路(4、5)において圧延されて、第一稼働種類では鋳造機(2)と少なくとも一つの圧延路(4、5)との直接連結によって金属ストリップ(1)の連続的製造が行われ(無端圧延)、第二稼働種類では少なくとも一つの圧延路(4、5)から鋳造機(2)を離脱することによって金属ストリップ(1)の不連続的製造が行われる(バッチ稼働)、鋳造圧延によって金属ストリップ(1)を製造する方法に関する。装備の柔軟性を高めるために、この発明は、方法により、ベルト搬送方向(F)において鋳造機(2)の後部で鋳造されたブルーム(3)或いは予備ストリップ(3’)が主輸送ライン(6)から金属ストリップ(1)の不連続的製造の移行の際に引き出されて、貯蔵され、後で再び主輸送ライン(6)に輸送されていて、引き出されたブルーム(3)或いは予備ストリップ(3’)が戻り輸送前に主輸送ライン(6)で所望温度にもたらされるか、或いは所望温度に維持されることを企図する。さらに、この発明は、鋳造圧延によって金属ストリップ(1)を製造する装置に関する。  (もっと読む)

(もっと読む)

プレス成形性の良好な高強度高ヤング率鋼板、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板及び鋼管、並びに、それらの製造方法

【課題】静的引張法で測定された圧延方向のヤング率が高い、プレス成形性の良好な高強度高ヤング率鋼板、めっき鋼板、鋼管、及びそれらの製造方法を提供する。

【解決手段】質量%で、N:0.0100%以下、Nb:0.005〜0.100% 、Ti:0.002〜0.150%を含有し、Ti、Nが、Ti−48/14×N≧0.0005を満足し、フェライトとベイナイトの一方又は双方の体積率の合計が50%超であり、残留オーステナイトの体積率が3〜20%であり、鋼板の表面からの板厚方向の距離が板厚の1/6である位置の、{100}<001>方位のX線ランダム強度比と{110}<001>方位のX線ランダム強度比との和が5以下であり、{110}<111>〜{110}<112>方位群のX線ランダム強度比の最大値と{211}<111>方位のX線ランダム強度比の和が5以上であることを特徴とする。

(もっと読む)

41 - 60 / 218

[ Back to top ]