Fターム[4E002AD01]の内容

Fターム[4E002AD01]の下位に属するFターム

粗圧延 (96)

ホットストリップ仕上圧延 (245)

Fターム[4E002AD01]に分類される特許

21 - 40 / 218

熱延鋼板の製造方法および製造装置

【課題】熱間仕上連続圧延機のダミースタンドに隣接する2基の圧延スタンド間の鋼板の通板を安定化し、熱間仕上連続圧延機の少なくとも一基の中間圧延スタンドをダミースタンドとする際に、従来よりも安定して熱間圧延ラインの操業を行うことができるようにする。

【解決手段】タンデムに配置される7基の圧延スタンドF1〜F7と、隣接する2つの圧延スタンド間に配置されるルーパL1〜L6とを備える熱間仕上連続圧延機CMにおける中間圧延スタンドF6をダミースタンドとして鋼板Sを圧延する際に、入側ルーパL5のルーパロール、ダミースタンドF6の上ワークロールUWR6、および、出側ルーパL7のルーパロールの全てが鋼板Sに接触して鋼板をその板厚方向へ互い違いに押圧するように、入側ルーパL5のルーパロールの位置、および/または、出側ルーパL7のルーパロールの位置を、制御する。

(もっと読む)

マグネシウム合金圧延板の矯正方法および矯正機、マグネシウム合金圧延板の製造方法

【課題】 歩留まり良くマグネシウム合金圧延板の製造を可能とする矯正方法、矯正機を提供する。

【解決手段】

コイル形状のマグネシウム合金の圧延板を繰り出し可能に準備するサプライ準備工程と、繰り出された圧延板を加熱した状態で複数のロールにより矯正する温間矯正工程と、前記矯正された板材を巻き取る巻き取り工程とを有するマグネシウム合金の矯正方法であって、前記温間矯正工程の前に、前記繰り出された圧延板の両側端部を連続的に裁断する端部除去工程を備えるようにした。

(もっと読む)

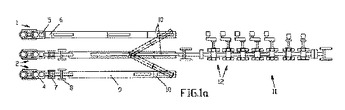

金属の鋳造及び圧延をするための装置及び方法

本発明は、本質的に、金属の鋳造及び圧延をするための装置及び方法に関する。少なくとも、スラブを鋳造するための第1の鋳造ライン及び第2の鋳造ラインと、鋳造したスラブを圧延するための圧延ラインとが設けられ、第1の鋳造ラインが、水平型の薄スラブ鋳造装置(1)として形成されており、この水平型の薄スラブ鋳造装置が、溶湯用の少なくとも1つの供給容器(5)と、この少なくとも1つの供給容器(5)の鋳造方向後方に水平に延在する移送ベルト(6)とを有し、第2の鋳造ラインが、同様に水平型の薄スラブ鋳造装置(1)として形成されている、及び/又は、垂直型の薄スラブ鋳造装置(2)として形成されており、この垂直型の薄スラブ鋳造装置が、スラブを垂直鋳造するための少なくとも1つの鋳型(4)と、垂直鋳造したスラブを水平な姿勢に曲げて矯正するための曲げ矯正装置(7)とを有し、少なくとも2つの鋳造ラインの後に、鋳造したスラブを圧延するための圧延ライン(11)が配設されており、少なくとも2つの鋳造ラインが、少なくとも2つの鋳造ラインのそれぞれ一方によって鋳造したスラブを圧延ライン(11)に供給できるように形成されている。  (もっと読む)

(もっと読む)

歪時効硬化特性に優れた熱延鋼板およびその製造方法

【課題】 プレス成形性と、プレス成形後に比較的低い温度での熱処理によって引張強さが極めて大きく上昇する歪時効硬化特性に優れた高張力熱延鋼板およびその製造方法を提案する。

【解決手段】 C:0.15%以下、Si:2.0 %以下、Mn:3.0 %以下とし、P、S、Al、Nを調整したうえで、Cu:0.5 〜3.0 %、またはCr、Mo、Wのうちの1種または2種以上を合計で2.0 %以下を含む組成を有する鋼スラブに、FDTをAr3変態点以上とする熱間圧延を施し、圧延終了後、5℃/s以上の冷却速度でAr3 〜Ar1 変態点の温度域まで冷却し、該温度域で空冷または徐冷したのち、再び5℃/s以上で冷却して、550 ℃以下で巻き取り、フェライトと、面積率で2%以上のマルテンサイトを含む複合組織とする。これにより、プレス成形性に優れ、かつΔTS:80MPa 以上になる歪時効硬化特性に優れた鋼板となる。

(もっと読む)

バーリング性に優れた高降伏比型熱延鋼板及びその製造方法

【課題】強度グレードで370〜490MPa級の引張強度を得つつ、バーリング性に優れた高降伏比型熱延鋼板及びその製造方法を提供する。

【解決手段】所定範囲の成分を含み、下記数式(1)を満足するTi(重量%)を含有し、かつ、SiとMnの合計量をTi量から制限し、残部がFe及び不可避的不純物からなる鋼板であって、そのミクロ組織の90%面積以上が初析フェライトであり、平均結晶粒径が5μm〜12μmであるとともに、展伸度が1.2〜3であり、ミクロ組織の結晶粒内におけるTiC又はNbCからなる析出物の平均粒径が1.5〜3nmであるとともに、その密度が1×1016〜5×1017個/cm3である高降伏比型高バーリング熱延鋼板。 (もっと読む)

(もっと読む)

スラブを加工する方法と装置

【解決手段】この発明は、少なくとも一つの炉(2)と、スラブ(1)の搬送方向(F)に炉(2)の後方配置された少なくとも一つの加工装置(3、4)と、スラブ(1)の搬送方向(F)に少なくとも一つの加工装置(3、4)の後方配置された一つの圧延通路(5)とを有し、スラブ(1)の側面(8、9)には力が及ばされ得る手段(6、7)が存在し、スラブ(1)の軸線(10)をスラブ(1)の搬送方向(F)を横切って所定位置と一致して、特に圧延通路(5)の軸線(11)と一致して移動させる装置においてスラブを加工する方法に関する。圧延通路へのスラブの正確な導入による圧延過程を最適化するために、この発明は、スラブ(1)に横力を及ぼす第一手段(6)がスラブ(1)上の第一箇所(12)に作用し、スラブ(1)に横力を及ぼす第二手段(7)がスラブ(1)上の第二箇所(13)に作用し、第二箇所(13)がスラブ(1)の搬送方向(F)において第一箇所(12)から間隔を置いて位置し、第一箇所(12)が炉(2)の後に位置し、第二箇所(13)が少なくとも一つの加工装置(3、4)の前、内部或いは後に位置することを企図する。さらに、この発明はスラブを加工する装置に関する。  (もっと読む)

(もっと読む)

耐リジング性に優れたフェライト系ステンレス鋼の製造方法

【課題】生産性を低下させることなく、耐リジング性に優れたフェライト系ステンレス鋼を製造する方法を提供する。

【解決手段】質量%で、0.040%≦C≦0.100%、0.20%≦Si≦1.00%、0.30%≦Mn≦1.00%、P≦0.040%、S≦0.010%、Ni≦0.45%、16.0%≦Cr≦18.0%、Mo≦0.50%、Cu≦0.30%、N≦0.050%と、残部がFeと不可避不純物からなり、且つ、

下記式1の値が、55%≦オーステナイト・ポテンシャル≦65%となる成分を有したスラブを1,000℃〜1,200℃の範囲で加熱した後、

粗圧延機で、1パス当たりの圧下率が30%以上の熱間粗圧延を2パス以上行い、

その後、1分以上保持させ、

然る後、仕上げ圧延機の両側に保温炉を備えた可逆式圧延機で、鋼板温度を前記保温炉にて850℃以上に維持した状態で、1パス当たり圧下率30%以上の高圧下仕上げ圧延で、3ハパス以上行って熱間仕上げ圧延を行い、

次いで、900℃以上の温度で4時間以上の均熱下でバッチ焼鈍を行った後、鋼板温度が600℃になるまで自然冷却させることを特徴とするフェライト系ステンレス鋼を製造する製造方法である。

オーステナイト・ポテンシャル(%)

=288(%C)+350(%N)+22(%Ni)+7.5(%Mn)-18.75(%Cr)-54(%Si)+338.5……式1

(もっと読む)

中高炭素鋼板ならびにその熱間圧延方法および製造設備

【課題】 機械特性のばらつきの小さい中高炭素熱延鋼板とその熱間圧延方法および製造設備を提供する。

【解決手段】 質量%でC:0.40〜1.00%を含む中高炭素鋼板について、粗圧延機2にて粗圧延した鋼板をコイルボックス3にて保温したうえ、仕上圧延機4により、最終3段の累積圧下率が25%以上で、出側圧延速度(mm/sec)×出側板厚(mm)が18000mm2/sec以下となり、最終仕上圧延温度をAr3またはArcmから850℃までとする仕上圧延を行う。

(もっと読む)

熱延鋼帯の製造方法

【課題】凸部を有する一対のプレス金型で鋼のスラブを幅プレスするサイジングプレスが設置された熱間圧延設備にて、エッジシーム疵を余幅の部分に含ませた幅(目標幅という)の熱延鋼帯を確実に製造する方法を提供する。

【解決手段】スラブ叩き位置の厚み方向ずれ量と、エッジシーム疵最大回り込み量との相関関係を、鋼種、スラブ寸法を含むスラブ規格ごとに予め求めておき、当該スラブについて、スラブ叩き位置の厚み方向ずれ量とエッジシーム疵最大回り込み量との相関関係に基づき、スラブ叩き位置の厚み方向ずれ量が零である場合に対するエッジシーム疵最大回り込み量の増分を決定し、当該スラブの後に幅プレスする後行スラブについて、スラブ叩き位置の厚み方向ずれ量が零である場合に設定された余幅に前記増分を加え、設定された余幅を修正する。

(もっと読む)

熱間圧延における変形抵抗予測方法

【課題】従来のような大域的な近似モデルは作成せず、従来に比べ精度の高い変形抵抗を予測することができる、熱間圧延における変形抵抗予測方法を提供することを課題とする。

【解決手段】熱間圧延における変形抵抗に影響を与える因子および前記変形抵抗を、それぞれ説明変数および目的変数とし、過去のそれぞれの実績データをデータベースとして蓄える、データベース作成工程と、これから予測しようとする変形抵抗に対応する前記説明変数のデータを要求点データとして入力する、要求点データ入力工程と、前記データベース内に蓄えたデータと前記要求点データとの距離計算を行い、この計算した距離が短いデータを近傍データとして選択する、近傍データ選択工程と、選択された近傍データに基づいて、要求点近傍を局所的にフィッテイングする局所モデルを作成する、局所モデル作成工程と、作成された局所モデルと前記要求点データに基づいて、変形抵抗を予測する。

(もっと読む)

低温靭性に優れた厚肉高張力熱延鋼板およびその製造方法

【課題】X65級以上の高強度電縫鋼管用素材として好適な、低温靭性に優れた厚肉高張力熱延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.02〜0.25%、Mn:0.3〜2.3%、Nb:0.03〜0.25%、Ti:0.001〜0.10%を含み、かつ(Ti+Nb/2)/C<4を満足するように含有する鋼素材に、粗圧延、仕上圧延からなる熱間圧延を施し、仕上圧延終了後に、30℃/s以上の表面冷却速度で500℃以下となるまで加速冷却する第一工程と、第一工程後10s以内空冷する第二工程と、ついで、10℃/s以上の板厚中心の平均冷却速度で、板厚中心が350℃以上600℃未満の温度域の温度となるまで加速冷却する第三工程とを順次施し、巻取温度:350℃〜600℃未満で巻き取る。

(もっと読む)

板厚精度に優れた高強度鋼板の製造方法

【課題】自動車用高強度鋼板の製造において、熱間圧延時の捲取温度CTに応じた冷間圧延前の焼戻し熱処理により、鋼帯長手及び幅方向の硬度を均一化し、冷間圧延することを特徴とする板厚精度に優れた高強度鋼板の製造方法を提供する

【解決手段】所定の成分のスラブを熱間圧延し、5〜500℃/秒の冷却速度にて室温〜700℃の範囲の鋼帯捲取温度[CT]まで冷却後、(1)に示す焼戻し温度[TA]℃以上の加熱温度で3秒以上の加熱を行い、しかる後に冷間圧延する。

[TA]=0.0006[CT]2+0.15[CT]+350・・・(1)

[TA]:焼戻し温度(℃)

[CT]:鋼帯捲取温度(℃)

(もっと読む)

金属から成るストリップを製造するための方法とこの方法を実施するための生産装置

鋳造されたストリップが、粗ストリップとして、まず、保護ガス下にある組織を均質化するための第1のプロセスを通過し、次いで、粗ストリップが、その後に肉厚リダクションのための圧延プロセスを受ける前に、少なくとも1つの別の熱処理を受ける、熱間圧延された金属から成るストリップを製造するための方法及び生産装置において、肉厚リダクションの後、粗ストリップが、最後に分離装置を通過し、仕上げ圧延された熱間ストリップとして後続の粗ストリップから分離される前に、均質化もしくは組織構造の再結晶化をするための第2のプロセスを通過する。 (もっと読む)

切断装置

【課題】金属板の切断精度を維持しつつ、冷却水の金属板への付着を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11,12が組み付けられた上ドラム13および下ドラム14と、上ドラム13へ冷却水Wを噴射する上スプレーヘッダ15a,15bとを備え、上ドラム13と下ドラム14とを回転駆動して金属板6,7を切断する切断装置10であって、上ドラム13に近接して配置され、上スプレーヘッダ15a,15bによって上ドラム13へ噴射された冷却水を捕捉する冷却水捕捉機構20,30を具備した。

(もっと読む)

切断装置

【課題】切断されたクロップの除去のためのスペースを確保しつつ、金属板の通板性を向上させ、生産性の低下を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11a,11b,12a,12bが組み付けられた上ドラム13および下ドラム14を備え、上ドラム13と下ドラム14を回転駆動して金属板6,7を切断する切断装置10であって、金属板6,7の通板経路の入側および出側に配置され、金属板6,7を通板するガイドローラ42,52を有し、金属板6,7を上ドラム13と下ドラム14との間へ案内するガイド機構40,50と、ガイド機構40,50を、金属板6,7の上ドラム13と下ドラム14との間へ案内する案内位置と、前記案内位置から離間した退避位置との間で移動させる移動機構60,70とを具備した。

(もっと読む)

熱間圧延ラインにおける幅プレス用ピンチロールおよびそれを用いた金属材料の幅圧下方法および熱間圧延方法ならびに熱延金属帯の製造方法

【課題】熱間圧延ラインにおける幅プレス用のピンチロールが、ヒートクラックの亀裂先端の進展により、早期に破断してしまうのを防止し、修繕費を抑えるとともに、熱間圧延ラインの操業稼働率維持を図った金属材料の幅圧下方法及び熱間圧延方法ならびに熱延金属帯の製造方法を提供する。

【解決手段】ピンチロールの直径を、ピンチロールが被圧延材を挟圧する際にヒートクラックが進展して該ピンチロールが折損してしまうことのないように、(1)式のように調整する。D:ピンチロールの直径M:ピンチロールが被圧延材を挟圧する際にピンチロールに作用する曲げモーメントΔKth:下限界応力拡大係数範囲 (もっと読む)

(もっと読む)

サイジングプレスによるスラブの成形方法

【要 約】

【課 題】最先尾端におけるシーム疵回り込み量を低減することと、長手方向全長にわたり幅が均一であるステンレス熱延鋼帯を得ることが両立できる、サイジングプレスにおけるステンレス鋼スラブの成形方法を提案する。

【解決手段】スラブの最先尾端部分の幅プレス量を、段差プレス法による幅広部の幅プレス量よりも大きくするに際し、最先尾端部分に対して下記式を満たすようにサイジングプレスによる1叩きを行う。

記

最先端部:0<パラメータA<1.3、A=(a1+5×b1)/t

最尾端部:0<パラメータA<1.3、A=(a2+5×b2)/t

ただし、t:スラブ厚み、最先尾端部分の逆段差量a1、a2:略矩形状の幅プレス前のスラブに対し、段差プレス法を適用して成形する幅広部の幅を基準とし、そこから測った片側あたりの幅差。逆段差部長さb1、b2:先尾端から測った逆段差部の端までの距離。

(もっと読む)

ステッケルミル設備のストリップガイド装置

【課題】ステッケルミル設備において、折れ曲がったストリップ端部がサイドガイドから飛び出て蛇行するようなおそれがないストリップガイド装置を提供し、圧延歩留を向上させる。

【解決手段】圧延機1の前側および後側に設けられた支持ローラ2a,2b上にストリップ8が幅方向にずれないようにするためのガイド板17a,17a,17b,17bを設けたステッケルミル設備において、下面21が湾曲面状に形成されたガイド体20と、該ガイド体を鉛直面内で傾動自在なるように軸支すると共に該ガイド体を設定高さ調節可能に支持するガイド体支持機構30と、外周面の一部が該ガイド体の下面開口から突出するように該ガイド体内に回転自在に軸支されたガイドローラ24とを備え、前記ガイド板の内側にガイド体20を設定高さ調節可能に支持し、ガイドローラ24を前記支持ローラ2a,2b上に対向させる。

(もっと読む)

熱延鋼板およびその製造方法

【課題】高強度でありながら優れた延性と形状特結性を有し、さらに靭性に優れているため、特に自動車のシャーシ、バンパーや足廻り部品に代表される構造部材の素材として最適な熱延鋼板を提供する。

【解決手段】C:0.08〜0.20%、Si:0.1〜1.5%、Mn:1.0%超3.0%以下、P:0.05%以下、S:0.01%以下、Al:0.1%超0.5%以下、N:0.01%以下、V:0.1%超0.5%以下、Ti:0.05%以上0.25%未満およびNb:0.005〜0.10%、0.30%<Ti+Nb+V<0.60%、残部Feおよび不純物からなる鋼組成を有し、フェライトの面積率:40%以上、マルテンサイトと残留オーステナイトの合計面積率:5%超、フェライトの平均粒径:10μm以下、清浄度d:0.05%以下であるとともに粒径5μm以上の介在物および析出物の合計の数密度が30個/mm2以下である鋼組織を有し、さらに、引張強さが980MPa以上であるとともに降伏比が0.85以下である機械特性を有する熱延鋼板である。

(もっと読む)

熱間圧延設備ならびに熱間圧延方法

【課題】鉄鋼製造プロセスにおける熱間圧延工程で使用される熱間圧延設備及び方法であって、特にワークロールの肌荒れや焼付きなどを抑制するための熱間圧延設備及び熱間圧延方法を提供する。

【解決手段】ロールバイト入側に鋼材冷却水用ヘッダー6と、ロ−ル冷却水用ヘッダー4および潤滑油供給用ヘッダー3とが配設された熱間仕上圧延機において、鋼材冷却ヘッダー6の圧延方向上流側に、不燃性ガス噴射ヘッダー7を設置し、ロール回転方向に対して潤滑油供給用ヘッダー3がロール冷却水用ヘッダーの上流側に設置され、当該潤滑油供給用ヘッダー3で供給する潤滑油が粒状もしくは霧状の状態で不燃性ガスによって噴霧供給されることを特徴とする熱間圧延設備、及び圧延方法。

(もっと読む)

21 - 40 / 218

[ Back to top ]