Fターム[4E002AD04]の内容

Fターム[4E002AD04]に分類される特許

141 - 160 / 245

アルミニウム金属板の製造方法

【課題】アルミニウム金属板の圧延過程で、圧延材の板幅方向の温度制御を行ない、この板幅方向の温度分布を均一化することにより材料特性を向上させるようにしたアルミニウム金属板の製造方法を提供することである。

【解決手段】熱間圧延工程における粗圧延機出側での圧延材の板幅方向の温度を測定するステップ1と、この板幅方向の温度が均一になるように、仕上げ圧延機入側に設けた熱処理装置で加熱または冷却処理を行なう熱処理部を抽出して目標熱処理温度Taimを設定するステップ2、3と、熱処理時間tを決定するステップ4と、この熱処理時間tを確保するために、前記搬送速度を制御するステップ5を備えた板幅方向の温度制御方法を用いて仕上げ圧延機入側の圧延材板幅方向の温度差を所要の温度幅以内に制御するようにした。それにより、製缶工程での不良率の増加を抑制できるなど、アルミニウム金属板の材料特性が向上する。

(もっと読む)

マグネシウム合金塑性加工部材及びその製造方法

【課題】 必要に応じてマグネシウム合金板材を安価に製造でき、その安価に製造したマグネシウム合金板材を塑性加工することからなるマグネシウム合金塑性加工部材の製造方法及びマグネシウム合金塑性加工部材を提供すること。

【解決手段】 マグネシウム合金溶湯のダイカスト鋳造により板厚0.2mm〜100mmのマグネシウム合金板材を製造し、該マグネシウム合金板材を塑性加工するか、又は該マグネシウム合金板材を室温〜673Kで一方向乃至二方向で一パス以上の圧延を行って所定の肉厚のマグネシウム合金板材を製造し、該所定の肉厚のマグネシウム合金板材を塑性加工するマグネシウム合金塑性加工部材の製造方法。

(もっと読む)

高強度冷延鋼板およびその製造方法

【課題】成形性と衝突エネルギー吸収特性に優れた冷延鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.06〜0.17%、Si:0.005〜1.5%、Mn:1.6〜3.0%、P:0.02%以下、S:0.005%以下、Al:0.5%以下、N:0.01%以下ならびにTiおよびNbの1種または2種を合計で0.03〜0.25%含有し、残部がFeおよび不純物からなる鋼組成を備え、面積%で、フェライトおよびベイナイトを合計で85%以上、残留オーステナイトを3.0〜15%含有するとともに、前記フェライトおよびベイナイトの平均粒径が1.5〜3.5μm、前記残留オーステナイト中のC濃度が0.85〜1.0質量%であり、さらに前記フェライトとベイナイト中に粒径が1〜15nmの析出物を100個/μm2 以上含有する鋼組織とし、引張強度は700MPa以上とする。

(もっと読む)

微細粒熱延鋼板の製造方法

【課題】自動車、各種の産業機械や建築用に用いられる高強度部材の素材として好適な、熱延のままで加工性に優れた微細粒熱延鋼板の製造方法を提供する。

【解決手段】粗圧延後にタンデム圧延機列を用いて仕上げ圧延を行う熱延鋼板の製造方法において、前記タンデム圧延機列の最終から1段前の圧延機でAr3点以上の温度で圧延した後、50℃/秒以上の平均冷却速度で「Ar3点−20℃」以下の温度域まで冷却し、更に、前記タンデム圧延機列の最終圧延機で20%以下の圧下率で圧延し、その後0.4秒以内に720℃まで冷却する。

(もっと読む)

表面性状の良好な深絞り用鋼板およびその製造方法

【課題】表面性状、成形性、深絞り性がともに優れた鋼板を提供する。

【解決手段】Ti脱酸により巨大クラスター状介在物の生成を抑制して鋼板の表面性状を改善するとともに、介在物を微細分散化することにより、冷延−焼鈍時の粒成長性を制御して平均r値ならびに強度伸びバランスを改善する。例えば、極低炭素鋼で、0.001%≦Sb≦0.02%を含み、非酸化物Ti(Ti*)を(C/12)≦(Ti*/48)−(N/14+S/32)≦10(C/12)を満足するように含有し、Ca、金属REMのいずれか1種または2種以上を合計で0.0005%以上、Alを%Ti/%Al≧5またはAl≦0.010%かつ%Ti/%Al<5を満たす範囲で含有する。鋼中の介在物は、2〜5μmの介在物が500個/100mm2以上、20μm以上の介在物が10個/100mm2以下で、かつ、介在物中のTi酸化物の含有量の割合が60%以上である。

(もっと読む)

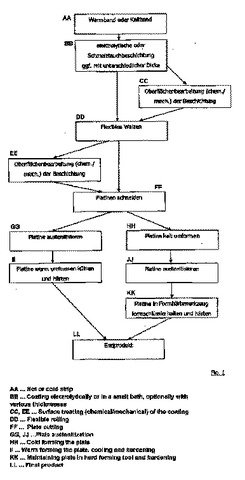

被覆鋼帯のフレキシブルロール圧延のための方法

本発明は、板金部材を製造するための方法であって、熱延又は冷延鋼帯が溶融浸漬めっき又は電解めっきされ、めっきされた熱延又は冷延鋼帯はフレキシブルロール圧延処理され、フレキシブルロール圧延処理中、異なるロール圧力によって、鋼帯が肉厚の異なる板金となるようにフレキシブルロール圧延され、めっき時に、前記フレキシブルロール圧延後の板金肉厚に対応して、また、前記フレキシブルロール圧延時のロール圧力に対応して、異なる厚さのめっき層が形成され、その際、ロール圧力に応じ、ロール圧力の高まりが予測されると、めっき層厚さを厚く形成する処理、又は前記めっき層に対して、前フレキシブルロール圧延の前又は後に所望の放射率又は熱吸収率を付与するための機械的又は化学的表面処理、あるいはその両方の処理が施される。  (もっと読む)

(もっと読む)

r値の面内異方性に優れた熱間圧延鋼板およびその製造方法

【課題】絞り加工に好適なr値の面内異方性の小さい熱間圧延鋼板とその安定した製造方法を提供する。

【解決手段】 質量%で、C:0.01〜0.10%、Si:0.10%以下、Mn:0.10〜0.60%、P:0.03%以下、S:0.020%以下、sol.Al:0.004〜0.10%およびN:0.0050%以下を含有し、残部がFe及び不純物からなる鋼組成の鋼板を、熱間圧延時に動的Ar3を下回ることがない温度で仕上げることで、板の表面から板厚1/4深さ位置までの表層部におけるフェライトの最大結晶粒径と板厚1/4深さ位置から板厚中心までの中心部におけるフェライトの最大結晶粒径との差が10μm以内である鋼組織を有するとともに、Δrの絶対値が0.25以下であるように内面異方性を改善する。

(もっと読む)

高張力冷延鋼板、高張力亜鉛めっき鋼板およびそれらの製造方法

【課題】成形性および耐二次加工脆性に優れた高張力冷延鋼板、高張力亜鉛めっき鋼板およびそれらの製造方法を提供する。

【解決手段】成分組成は、C:0.004〜0.008%、Si:0.1%以下、Mn:0.5〜1.5%、P:0.02〜0.10%、S:0.02%以下、Al:0.01〜0.08%、N:0.005%以下を含み、1.0≦([Nb]/93)/([C]/12+[N]/14)≦3.0(ただし、[Nb]、[C]、[N]はそれぞれNb、C、Nの含有量(質量%))を満足するようにNbを含有し、残部はFeおよび不可避的不純物である。そして、アシキュラーフェライトおよびポリゴナルフェライトからなるフェライト単相組織であり、前記アシキュラーフェライトの分率は体積比で50〜95%であり、平均結晶粒径は20

μm以下である。また、前記Nbの一部をTiにより置換することができる。

(もっと読む)

高強度冷延鋼板およびその製造方法

【課題】成形性と衝突エネルギー吸収特性に優れた高強度鋼板と製造方法を提供する。

【解決手段】質量%で、C:0.06〜0.20%、Si:0.005〜1.5%、Mn:1.6〜3.0%、P:0.03%以下、S:0.005%以下、Al:0.3%以下、N:0.01%以下ならびにTiおよびNbの1種または2種を合計で0.03〜0.25%、残部Fe、不純物からなる鋼組成を備え、面積%で、フェライト+ベイナイト85%以上、残留オーステナイト3.0〜15%、フェライトおよびベイナイト平均粒径1.0〜4.0μm、前記残留オーステナイト中C濃度0.80〜1.0質量%、さらに前記フェライトとベイナイト中に粒径が1〜10nmの析出物を100個/μm2 以上の鋼組織とし、引張強度780MPa以上とする。製造に当たっては、熱間圧延後冷間圧延し、連続焼鈍でオーステナイト単相に加熱後、次いで途中保持を含む冷却を行う。

(もっと読む)

熱間圧延設備およびそれを用いた熱間圧延方法

【課題】冷却待ちを要する制御圧延材が含まれている場合でも、熱間圧延機の空き時間を低減して、圧延能率を向上させることができる熱間圧延設備とそれを用いた熱間圧延方法を提供する。

【解決手段】可逆式熱間圧延機4の上流側に、前面冷却装置2と保持装置3を配置するとともに、可逆式熱間圧延機4の下流側に後面冷却装置5を配置して、前面冷却装置2および後面冷却装置4による冷却と、保持装置3を用いた追い越し圧延を適切に組み合わせて圧延を行う。

(もっと読む)

フェライト系ステンレス鋼板及びその製造方法

【課題】曲げ加工性に優れたフェライト系ステンレス薄鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.03%、Mn:0.5〜1.0%、Cr:15〜20%、Al:0.01%以下を含むフェライト系ステンレス鋼板であって、フェライト中にCr炭化物が分散するとともに、前記Cr炭化物中におけるFe及びCrの金属元素の存在比が質量%比で、Fe/Cr:0.05〜0.15であることを特徴とする。

(もっと読む)

異形断面長尺薄板コイル及びこれを使用した成形体

【課題】薄板で充分な曲げ強度及び曲げ剛性を具備する金属薄板をコイルで提供すること、及び熱間溝圧延により製造した充分な曲げ強度及び曲げ剛性を具備する金属板をプレス成形した、高強度、高剛性、及び意匠性に優れる成形体を提供すること。

【解決手段】片面に長手方向に延びる断面矩形の溝を幅方向に一定の間隔をおいて複数本設け、他面は平坦である厚さ0.4mm以上1.0mm以下のマグネシウム又はマグネシウム合金の薄板であり、前記溝を一回の熱間圧延を用いた連続加工により形成したことを特徴とする異形断面長尺薄板コイル。

(もっと読む)

熱延鋼板及びその製造方法

【課題】自動車用、家電用等の用途に好適な機械的強度、加工性及び熱的安定性に優れた熱延鋼板とその製造方法の提供。

【解決手段】質量%で、C:0.02〜0.2%、Si:0.01〜1.0%、Mn:0.1〜2.0%、P:0.2%以下、sol.Al:0.001〜0.5%、Ti:0.1%以下、Nb:0.1%以下、V:0.5%以下、Mo:0.5%以下、Ti+Nb:0.1%以下を含有し、残部がFe及び不純物からなる鋼組成を有し、フェライトを主相とする鋼板で、鋼板表面から板厚の1/4の深さ位置におけるフェライトの平均結晶粒径の700℃における増加速度X(μm/min)と平均結晶粒径D(μm)がD・X≦0.1を満足し、平均粒径200nm以下のセメンタイトがフェライト粒内に所定量析出している熱延鋼板。

(もっと読む)

回転子用無方向性電磁鋼板およびその製造方法

【課題】本発明は、時効熱処理を必要とせず、表面性状に優れ、かつ高速回転する回転機の回転子として必要な優れた機械特性と磁気特性とを兼備する無方向性電磁鋼板およびその製造方法を提供することを主目的とする。

【解決手段】本発明は、質量%で、C:0.06%以下、Si:1.6%超3.5%以下、Mn:0.05%以上3.0%以下、Al:2.5%以下、P:0.30%以下、S:0.04%以下、N:0.02%以下を含有し、Nb,Ti,ZrおよびVからなる群から選択される少なくとも1種の元素を、0<Nb/93+Zr/91+Ti/48+V/51−(C/12+N/14)を満足する範囲で含有し、残部がFeおよび不純物からなり、平均結晶粒径が50μm以下であり、板厚が0.15mm以上0.80mm以下であることを特徴とする回転子用無方向性電磁鋼板を提供することにより、上記目的を達成する。

(もっと読む)

低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法

【課題】肉厚が25mm以上であっても、優れたHAZの低温靱性を確保することが可能な、低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管で、母材鋼板が、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、Al:0.020%以下、Ti:0.003〜0.030%、Mo:0.10〜1.50%を含有し、炭素当量Ceqが0.30〜0.53、割れ感受性指数Pcmが0.10〜0.20で、(式3)を満足し、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと面積率で80%以上のベイナイトからなり、有効結晶粒径が20μm以下、溶接熱影響部の有効結晶粒径が150μm以下である低温靱性に優れた高強度厚肉ラインパイプ用溶接鋼管。10C+100Al+5Mo+5Ni<3.3 ・・・ (式3)

(もっと読む)

均一微細な結晶粒を有するマグネシウム合金薄板の製造方法

【課題】均一で微細な結晶粒を有するマグネシウム合金薄板の製造方法を提供する。

【解決手段】重量%でAl:1.0〜11%、Zn:2.0%以下、Mn:0.1〜0.5%を含有し、残部がMg及び不可避不純物からなるマグネシウム合金溶湯を、帯状のマグネシウム合金板材に連続鋳造圧延し、そのマグネシウム合金板材を、均質化処理の後、または処理する前に熱間圧延し、前記熱間圧延工程における最初の1パスの圧下率を40%以上とする工程を有することで、均一微細な結晶粒を有するマグネシウム合金薄板が製造できる。また、前記熱間圧延工程において、材料加熱温度を200〜350℃の範囲とし、且つ、熱間圧延装置の圧延ロール表面温度を150〜350℃の範囲とすることができる。

(もっと読む)

自動車構造部材用高張力溶接鋼管及びその製造方法

【課題】優れた低温靭性、優れた成形性、および断面成形加工−応力除去焼鈍後の優れた耐ねじり疲労特性を有する自動車構造部材用高張力溶接鋼管およびその製造方法を提供する。

【解決手段】C、Si、Alを適正範囲とし、Mn:1.01〜1.70%、Nb:0.017〜0.15%、Mo:0.045〜0.45%、を含有し、P、S、N、Oを所定値以下に調整した組成を有する鋼素材に、加熱温度と、仕上圧延終了温度を適正範囲とした熱間圧延と、熱間圧延終了後、750〜650℃の温度範囲で2s以上の徐冷を行ない、660〜510℃の巻取り温度で巻取り、平均粒径が2〜14μmであるフェライト相を60体積%以上、フェライト相中に平均粒径1.5〜30nmのNb炭化物が析出してなる組織とを有する熱延鋼帯に、幅絞り率を10%以下とする電縫造管工程を施し、溶接鋼管とする。これにより、引張強さ:660MPa以上の高強度を有し、低温靭性、成形性と断面成形加工−応力除去焼鈍処理後の耐ねじり疲労特性に優れた高張力溶接鋼管となる。

(もっと読む)

低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法

【課題】Moの含有量を制限しても、HAZの低温靭性を確保することができ、安価で、低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管であって、前記母材鋼板が、C:0.030〜0.080%、Si:0.01〜0.50%、Mn:0.50〜2.00%、S:0.0001〜0.0050%、Ti:0.003〜0.030%を含み、Al:0.020%以下、Mo:0.10%未満に制限し、成分の含有量[質量%]から求められる炭素当量Ceqを0.40〜0.56、割れ感受性指数Pcmを0.16〜0.21とし、前記母材鋼板の金属組織が面積率で30%以下のポリゴナルフェライトと残部ベイナイトからなり、有効結晶粒径が20μm以下であり、溶接熱影響部の有効結晶粒径が150μm以下であることを特徴とする低温靱性に優れた高強度ラインパイプ用溶接鋼管。

(もっと読む)

電解コンデンサ電極用アルミニウム箔とその製造方法、電解コンデンサ用電極材の製造方法、アルミニウム電解コンデンサ用電極材およびアルミニウム電解コンデンサ

【課題】高純度アルミニウム材コイル内での高レベルの(100)方位密度の実現とエッチングピットの分散密度の均一化をはかり、一部の直流電解エッチング条件によって生じる場合があった局部的かつ圧延方向に展伸した未エッチング部の発生を解消した、電解コンデンサ電極用アルミニウム材とその製造方法等を提供する。

【解決手段】 Al純度99.95%以上のアルミニウム鋳塊に均熱、熱間圧延および冷間圧延を施すことによって製造される電解コンデンサー電極用アルミニウム箔であって、箔表面において見出されるアルミ酸化物にからなる欠陥を極めて低い頻度に抑制せしめる。さらに立方体方位結晶粒の占有率を示す(100)方位密度の平均値が98%以上で、かつ、その標準偏差σが1%以内である。これにより、エッチング処理による高く、均一な静電容量を得ることができる。

(もっと読む)

複合相ミクロ組織を形成する鋼からフラット鋼生成物を製造する方法

本発明は、高張力フラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.08 〜 0.11%

Mn: 1.00 〜 1.30%

P: ≦ 0.030%

S: ≦ 0.004%

Si: 0.60 〜 0.80%

Al: ≦ 0.05%

N: ≦ 0.0060%

Cr: 0.30 〜 0.80%

Ti: 0.060〜 0.120%

残余鉄及び不可避の不純物

を有し、そして、複合相ミクロ組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

900〜1100℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、550〜620℃の範囲にある巻き取り温度で巻き取り;

10%の最小破断伸びA80での、800MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

141 - 160 / 245

[ Back to top ]