Fターム[4E002AD04]の内容

Fターム[4E002AD04]に分類される特許

121 - 140 / 245

ハイドロフォーム用電縫管及びその素材鋼板と、これらの製造方法

【課題】ハイト゛ロフォーム加工の加工性、疲労特性に優れることから自動車の構造部材や足廻り部材等に好適な、引張強度が780MPa以上のハイト゛ロフォーム用電縫管の素材鋼板を提供する。

【解決手段】C:0.04〜0.25%、Si:0.5%以下、Mn:1.0〜3.5%、P:0.003〜0.10%、S:0.01%以下、Ti:0.01〜0.3%、Nb:0.01〜0.1%、V:0.05%超0.5%以下、Al:0.001〜0.1%、N:0.0004〜0.01%を含有し、0.1%<(Ti含有量+Nb含有量+V含有量)<0.6%を満足し、残部Fe及び不純物からなる鋼組成を有し、フェライトの面積率が30%以上で、フェライトの平均結晶粒径が1〜10μmで、残部が硬質第2相で、粒径が200nm以下である(Ti,Nb,V)(C,N)の析出物が1×104〜1×1014個/mm3の密度で存在する金属組織を有し、圧延直角方向の引張強度が780MPa以上で引張強度(MPa)×伸び(%)が13000(MPa・%)以上で、疲労耐久比が0.38以上である特性を有するハイト゛ロフォーム用電縫管の素材鋼板である。

(もっと読む)

成形性に優れたフェライト・オーステナイト系ステンレス鋼薄板及びその製造方法

【課題】 高価かつ希少な元素であるNiを多量に含有することなく、実際の成形性を支配する因子である「均一伸び」の高いフェライト・オーステナイト系ステンレス鋼薄板及びその製造方法の提供。

【解決手段】 質量%で、C:0.002〜0.100%、Si:0.05〜2.00%、Mn:0.05〜5.00%、P:0.050%未満、S:0.010%未満、Cr:17〜25%、N:0.010〜0.150%、を含有し、残部が鉄及び不可避的不純物からなり、オーステナイト相の体積分率が10%以上50%未満であり、オーステナイト相中の化学組成より計算されるMd値が−10〜110であり、圧延幅方向に垂直な断面において結晶粒径が15μm以下かつ形状アスペクト比が3未満であるオーステナイト粒の割合が全オーステナイト粒数の90%以上を占め、また同断面において最近接のオーステナイト粒間の平均距離が12μm以下である。

(もっと読む)

アレスト特性に優れた高強度厚肉鋼板およびその製造方法

【課題】アレスト特性に優れた高強度厚肉鋼板を低コストで提供する。

【解決手段】質量%で、C:0.01〜0.12%、Si:0.5%以下、Mn:0.4〜2%、P:0.05%以下、S:0.008%以下、Al:0.002〜0.05%、N:0.01%以下、Nb:0.003〜0.1%を含有し、残部Feおよび不純物からなる化学組成を有するとともに、次の(1)式で示される炭素当量Ceqが0.32〜0.40であり、板厚中心部のフェライト組織分率が80%以上であり、かつ板厚中心部の有効結晶粒径が25μm以下であることを特徴とするアレスト特性に優れた高強度厚肉鋼板。さらに、Ni、Cu、Cr、Mo、V、B、Ti、Ca、MgおよびREMを含んでもよい。

Ceq=C+Mn/6+Cu/15+Ni/15+Cr/5+Mo/5+V/5・・・(1)

但し、式中の、C、Mn、Cu、Ni、Cr、MoおよびVは、それぞれの元素の含有量(質量%)を意味する。

(もっと読む)

高張力冷延鋼板およびその製造方法

【課題】成形性と化成処理性に優れた540MPa級以上の高張力冷延鋼板の提供。

【解決手段】質量%で、C:0.08〜0.30%、Si:0.30〜1.0%、Mn:1.0〜2.8%、P:0.05%以下、S:0.01%以下、Al:0.20〜1.5%、N:0.01%以下、場合によりV:0.1%以下、Ti:0.1%以下、Nb:0.1%以下、Mo:0.5%以下、Cr:0.5%以下、B:0.005%以下、Ca:0.004%以下、Zr:0.05%以下、REM:0.05%以下の1種または2種以上を含有し、SiとAlとの合計含有量が1.2〜1.8%である化学組成と、残留オーステナイト5面積%以上の鋼組織を備え、鋼板表面におけるSiとAlとの質量濃度比Si/Alが0.5以下である高張力冷延鋼板。粗熱間圧延後に1050℃以上の温度域に1秒間以上保持したのちにデスケーリング処理を施し、仕上熱間圧延し、冷間圧延する方法で製造できる。

(もっと読む)

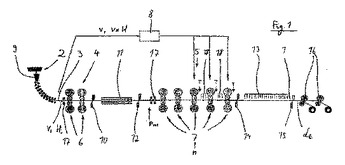

鋼から形成されたストリップを製造する方法

【課題】連続仕上げ処理が鋳造−圧延の際に確保され得るので、量的に僅かな値のストリップの割合が高い装備自由使用性で出来るだけ僅かなままである方法を提供すること。

【解決手段】この発明は、まず最初に鋳造機(2)にてスラブ(3)が鋳造され、スラブ(3)が鋳造機(2)を鋳造速度(v)で付与スラブ厚さ(H)で去り、スラブ(3)が少なくとも一つの圧延路(4、5)に引き続いて多数の圧延スタンド(6、7)でストリップ(1)に圧延されて、ストリップ(1)が最終圧延スタンド(6、7)の後部で最終厚(dE )を有し、鋼製のストリップ(1)を製造する方法に関する。最適加工条件を正確に得るために或いは期待されていない成果を実現できるために、この発明は方法工程a乃至dを備えていて;

a)作用圧延スタンド(7)の異なった数(n)と異なった端厚のために、鋳造速度(v)或いは鋳造速度とスラブ厚さ(v×H)の積として或いはストリップ速度とストリップ厚さの積としての質量流と、変形処理に参加するストリップ(1)を圧延する最終圧延スタンド(7)の後のストリップ温度(T)との間で機械制御部(8)に機能関係を保管し、

b)鋳造速度(v)或いは質量流(v×H)を検出するか、或いは予め設定して、検出値を機械制御部(8)に供給し、

c)機械制御部(8)における工程aにより記憶された機能経過に基づく圧延路において作動圧延スタンドの最適数とそれによる圧延可能な端厚と厚さ減少を自動的に検出し、付与鋳造速度(v)の際に或いは付与質量流(v×H)の際に最終作用圧延スタンド(7)の後の所望ストリップ温度(T)を達成させ、

d)場合によっては圧延路(5)の圧延スタンド(7)の数を配置させて、工程cにより検出された数の圧延スタンド(7)のみが作動する。  (もっと読む)

(もっと読む)

縦縞鋼板圧延用カリバーロールと縦縞鋼板の圧延方法

【課題】カリバー溝への材料の充填度を高めることが可能な縦縞鋼板圧延用ロールと縦縞鋼板の圧延方法を提供する。

【解決手段】(1)縦縞鋼板を製造するために熱間仕上圧延機の最終スタンドに用いる圧延ロールであって、カリバー溝部以外のロールバレル部にナーリング加工を施してなることを特徴とする縦縞鋼板用カリバーロール。(2)鋼板の片面のみに縦縞を有する縦縞鋼板を製造する方法であって、熱間仕上圧延機の最終スタンドの上下いずれか一方の圧延ロールとして(1)の縦縞鋼板用カリバーロールを用い、他方の圧延ロールに平ロールを用いることを特徴とする縦縞鋼板の圧延方法。

(もっと読む)

穴広げ性に優れた高ヤング率鋼板及びその製造方法

【課題】静的引張法で測定された圧延方向のヤング率が高く、かつ加工性、特に穴広げ性に優れた高ヤング率鋼板及びその製造方法を提供する。

【解決手段】質量%で、N:0.0100%以下、Nb:0.005〜0.100% 、Ti:0.002〜0.150%を含有し、Ti、Nが、Ti−48/14×N≧0.0005を満足し、ポリゴナルフェライト、ベイナイトの一方又は双方の面積率の合計が98%以上であるミクロ組織を有し、鋼板の表面からの板厚方向の距離が板厚の1/6である位置の、{100}<001>方位のX線ランダム強度比と{110}<001>方位のX線ランダム強度比との和が5以下であり、{110}<111>〜{110}<112>方位群のX線ランダム強度比の最大値と{211}<111>方位のX線ランダム強度比の和が5以上であることを特徴とする穴広げ性に優れた高ヤング率鋼板。

(もっと読む)

高強度鋼板とその製造方法

【課題】引張強度950MPa以上、良好な形状凍結性、延性、伸びフランジ性を備え、鋼板表面に実質的に島状スケールを有しない熱間圧延鋼板と、既存設備を使って比較的容易に実施可能な製造方法を提供する。

【解決手段】質量%で、C:0.08〜0.30%、Si:0.05〜1.5%、Mn:0.2〜2.0%、P:0.10%以下、S:0.007%以下、Al:0.1超〜2.0%以下、N:0.01%以下、さらにTi:0.01〜0.5%、Nb:0.01〜0.1%、V:0.05〜0.5%を下記式(2)〜(4)を満足するように含有し、残部Feおよび不純物からなる化学組成を備え、面積割合で、30〜80%のフェライトおよび、0〜10%のマルテンサイトを含有し、残部がベイナイトからなる鋼組織を備える。

(もっと読む)

高剛性高強度冷延鋼鈑及びその製造方法

【課題】圧延方向のヤング率が高い高強度冷延鋼板及びその製造方法を提供する。

【解決手段】C、Si、Mn、P、S、Al、Nを含有し、更に、Nb:0.005〜0.100% 、Ti:0.002〜0.150%の一方は双方を合計で0.01〜0.25%含有し、3.0≦3.6Mn+9.6Mo+4.7W+6.2Ni+18.6Cu+0.7Cr≦7.5・・・(式2)、450≦Bs[℃]≦700、ただし、Bs=830−270C−90Mn−37Ni−70Cr−83Mo・・・(式1)を満足し、板厚3/8位置での{100}<011>、{211}<011>、{111}<011>方位のX線ランダム強度比の平均値(A)が3.0以上、{554}<225>、{110}<001>方位のX線ランダム強度比の平均値(B)が5.0以下で、かつ、(A)/(B)≧1.5であることを特徴とする高剛性高強度冷延鋼鈑。

(もっと読む)

熱延鋼板およびその製造方法

【課題】優れた強度と加工性を有する熱延鋼板と、その製造方法を提供する。

【解決手段】C、Si、Mn、Al、Ti、Nbを含有し、残部がFeおよびP、S、Nを含む不純物からなり、式(1)、(2)を満足し、フェライトの面積割合が70%以上、{311}<110>〜{211}<110>の方位粒の平均存在確率密度が10以下、かつ{100}<110>の存在確率密度の2.5倍以下で引張強度(MPa)と全伸び(%)との積が13500MPa・%以上、鋼板表面の島状スケールおよび島状スケール疵の面積率の合計が10%以下である。

ここで、式中のC、Ti、Nb、V、N、Al、PおよびSiは鋼板中の各元素の含有量(単位:質量%)を表し、TSは鋼板の引張強度(単位:MPa)を表す。

(もっと読む)

熱間圧延ステンレス鋼帯および連続焼鈍酸洗ライン向け熱間圧延ステンレス鋼帯の製造方法

【課題】熱間仕上げ圧延後のステンレス鋼帯を、リーダー材接続設備を経由しないで処理することにより、外観品質の良好な連続焼鈍酸洗処理向け熱間圧延ステンレス鋼帯を得ること。

【解決手段】熱間圧延ステンレス鋼ストリップの先・後端部にそれぞれ、リーダー材接続設備を経由させることなく、かつリーダー材に接続することなく、製品部分の板厚よりも5〜35%薄肉の薄引き圧延部分を設けたことを特徴とする熱間圧延ステンレス鋼帯およびそれの製造方法を提案する。

(もっと読む)

高強度合金化溶融亜鉛めっき鋼板とその製造方法

【課題】量産しても安定して540MPa以上の高強度、高延性、優れた穴拡げ性を示す合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.03〜0.10%、Si:0.005〜0.2%、Mn:2.0〜4.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.01〜0.1%、N:0.01%以下、Ti:0.50%以下とNb:0.50%以下の1種または2種を含有する鋼材を、開始温度1050℃〜1300℃、仕上温度800℃〜950℃、巻取温度450〜750℃で熱延し、冷延した後、Ac3変態点〜950℃の温度域に5〜200秒保持する焼鈍を施し、750℃〜600℃の平均冷却速度が1〜50℃/秒で(亜鉛めっき浴温度-20℃)〜(亜鉛めっき浴温度+100℃)の温度域に冷却し、同温度域めっき浴浸漬時を含めて30〜1000秒保持後、合金化処理を430〜600℃で行う。鋼板は、フェライトの面積率が60%以上、残留オーステナイトの面積率が3.0%以下、フェライトの平均粒径が1.0〜6.0μm、フェライト中に粒径が1〜10 nmの析出物を100個/μm2以上含有する。

(もっと読む)

熱延鋼帯の冷却装置と、その冷却方法

【課題】本発明は、最終仕上げを出てから巻き取り機に至るまでのランナウトテーブルにおける鋼帯の冷却プロセスで、安定して鋼帯の巻き取り温度を制御して強冷却する熱延鋼帯の冷却装置と、その冷却方法を提供する。

【解決手段】最終仕上げ圧延機2E後方のランナウトテーブル3において2つの冷却能力の異なる冷却装置を備えていて、上流側は強冷却をなす第1の冷却装置5、下流側は緩冷却をなす第2の冷却装置6であり、これらの冷却装置で冷却を連続的に行い、鋼帯の圧延速度の加減速に応じて冷却ゾーン長さを調整し、鋼帯の温度降下量は、大まかには前段の急冷装置を用い、細かくには後段の緩冷却装置を用いて行い、規定の巻き取り温度に停止温度が収まるように冷却する。

(もっと読む)

高生産性型高強度・高靭性鋼板とその製造方法

【課題】 高い生産性にて優れた強度と靭性を兼ね備えることが可能な橋梁向け570N/mm2級の高強度高靭性鋼板とその製造法を提供すること。

【解決手段】 質量%で、C:0.03〜0.12%、Si:0.05〜0.50%、Mn:1.60〜3.00%、P:0.015%以下、S:0.002〜0.015%、Cu+Ni:0.10%以下、Al:0.001〜0.050%、Ti:0.005〜0.030%、Nb:0.005〜0.100%、N:0.0025〜0.0060%、B:0.0005〜0.0020%、を含有し、残部が鉄および不可避的不純物からなり、母材におけるアスペクト比2以上の旧オーステナイト粒からなるベイナイト組織分率が80%以上を満たすミクロ組織を有することを特徴とする。

(もっと読む)

圧延方法

【課題】 高強度の鋼板を高圧下する場合等にも、圧延材における最トップ部の噛み込み不良を発生させない圧延方法を提供する。

【解決手段】 複数段の圧延機を用いて行う圧延方法であって、最終段以外のいずれか1以上の圧延機において、圧延材最トップ部(先端部)の圧下量を予定圧下量(所定の圧延を行うための本来の圧下量)よりも多くし、その後に予定圧下量に戻す。圧下量を多くする部分を圧延材最トップ部より20〜100mmの範囲とし、当該部分に続く100〜400mm以内の範囲で徐々に予定圧下量に戻すのがよい。

(もっと読む)

熱間圧延用複合ロール、熱間圧延用複合ロールの製造方法及び熱間圧延方法

【課題】 鋼板の熱間連続圧延において、圧延鋼板との間で高い摩擦を有し摩耗が少なく、かつ偏平や降伏損傷せず圧延鋼板との間にスリップ現象を生じない圧延用ロール及びその製造方法等を提供する。

【解決手段】 帯鋼または鋼板を熱間圧延する連続熱間圧延機群の後方3基の圧延機に組み込まれる熱間圧延用複合ロールである。ロールの直径を250〜620mmとし、縦弾性係数を200GPa以上とするとともに、外層の化学成分が質量比で、C:1.0%〜3.0%、Si:0.2〜2.0%、Mn:0.2〜2.0%、V:3.0〜10.0%、Cr:3.0〜10.0%、Mo、Wの1種または2種を2.0〜10.0%およびTiを0.2%以下含有し残部Feおよび不可避的不純物からなる外層材を形成し、連続鋳掛け法を用いて複合ロールとしたことを特徴とする。

(もっと読む)

形状凍結性に優れた自動車用フェライト系薄鋼板とその製造方法

【課題】軟鋼板や高強度鋼板に曲げ加工を施すと、強度に依存しながら大きなスプリング・バックが発生し、加工成形部品の形状凍結性が悪いという問題を解決して、形状凍結性に優れた自動車用フェライト系薄鋼板とその製造方法を提供する。

【解決手段】C:0.0001%以上、0.05%以下、Si:0.01%以上、1.0%以下、Mn:0.01%以上、2.0%以下、P:0.15%以下、S:0.03%以下、Al:0.01%以上、0.1%以下、N:0.01%以下、O:0.007%以下、を含有し、残部鉄及び不可避的不純物からなり、板面に平行な{100}面と{111}面の比が1.0以上である、形状凍結性に優れた自動車用フェライト系薄鋼板。

(もっと読む)

耐表面割れ特性に優れた高強度溶接構造用鋼とその製造方法

【課題】耐表面割れ特性に優れた高強度溶接構造用鋼およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.20%、Si:0.02〜0.50%、Mn:0.3〜1.8%、P:≦0.03%、S:0.001〜0.03%、Cu:0.01〜1.0%、A1:0.001〜0.05%、Ti:0.005〜0.05%、N:0.001〜0.01%、REM:0.0005〜0.01%を含み、残部が鉄および不可避的不純物からなり、スラブの表層γ粒径が1500μm以下であることを特徴とする耐表面割れ特性に優れた高強度溶接構造用鋼。

(もっと読む)

電子部品用チタン銅及びこれを用いた電子部品

【課題】コネクタ等の部品にプレス加工後、そのままでも使えるが、さらに強いばね性が必要な場合、プレス加工後に低温での熱処理を加えることでばね性が顕著に向上する銅合金を提供する。

【解決手段】Tiを2.0〜4.0質量%及びFe、Co、Ni、Si、Cr、V、Nb、Zr、B、Pの中から1種以上を合計0.05〜0.50質量%含有する銅基合金において、他の不純物元素が合計で0.050質量%以下であり、CとOの含有量が共に0.010質量%以下であり、平均結晶粒径が3〜10μmである電子部品用銅合金。

(もっと読む)

アルミニウム金属板の製造方法

【課題】アルミニウム金属板の圧延過程で、圧延材の板幅方向の温度制御を行ない、この板幅方向の温度分布を均一化することにより材料特性を向上させるようにしたアルミニウム金属板の製造方法を提供することである。

【解決手段】熱間圧延工程における粗圧延機出側での圧延材の板幅方向の温度を測定するステップ1と、この板幅方向の温度が均一になるように、仕上げ圧延機入側に設けた熱処理装置で加熱または冷却処理を行なう熱処理部を抽出して目標熱処理温度Taimを設定するステップ2、3と、熱処理時間tを決定するステップ4と、この熱処理時間tを確保するために、前記搬送速度を制御するステップ5を備えた板幅方向の温度制御方法を用いて仕上げ圧延機入側の圧延材板幅方向の温度差を所要の温度幅以内に制御するようにした。それにより、製缶工程での不良率の増加を抑制できるなど、アルミニウム金属板の材料特性が向上する。

(もっと読む)

121 - 140 / 245

[ Back to top ]