Fターム[4E002AD05]の内容

Fターム[4E002AD05]に分類される特許

161 - 180 / 343

高強度冷延鋼板およびその製造方法

【課題】成形性と衝突エネルギー吸収特性に優れた高強度鋼板と製造方法を提供する。

【解決手段】質量%で、C:0.06〜0.20%、Si:0.005〜1.5%、Mn:1.6〜3.0%、P:0.03%以下、S:0.005%以下、Al:0.3%以下、N:0.01%以下ならびにTiおよびNbの1種または2種を合計で0.03〜0.25%、残部Fe、不純物からなる鋼組成を備え、面積%で、フェライト+ベイナイト85%以上、残留オーステナイト3.0〜15%、フェライトおよびベイナイト平均粒径1.0〜4.0μm、前記残留オーステナイト中C濃度0.80〜1.0質量%、さらに前記フェライトとベイナイト中に粒径が1〜10nmの析出物を100個/μm2 以上の鋼組織とし、引張強度780MPa以上とする。製造に当たっては、熱間圧延後冷間圧延し、連続焼鈍でオーステナイト単相に加熱後、次いで途中保持を含む冷却を行う。

(もっと読む)

冷延鋼板の製造方法および鋼板の連続処理ライン

【課題】テンションレベラーで鋼板の平坦度などの形状を矯正する際に、鋼板の板厚が薄い場合や、加工硬化によって鋼板の降伏強度が増し、伸び(延性)が低下した場合であっても、鋼板を破断させることなく、確実に形状矯正する。

【解決手段】冷間圧延後の鋼板1に、熱処理設備10にて、70℃以上500℃以下の温度での熱処理を施したのち、テンションレベラー101で形状矯正する。

(もっと読む)

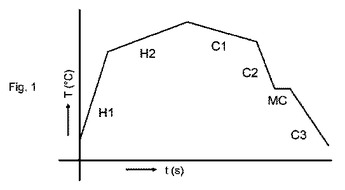

長さ方向において厚さが変化する鋼ストリップを焼きなましする方法

本発明は、少なくとも厚肉部及び薄肉部を備えることで長さ方向において厚さが変化する鋼ストリップを焼きなましする方法であって、ストリップが冷間圧延されて厚肉部及び薄肉部を形成しており、一つの厚肉部及び一つの薄肉部が数メートル以下の長さを有する方法に関する。本発明によれば、焼きなましが連続焼きなましにより行われる。  (もっと読む)

(もっと読む)

圧延方法および圧延機

【課題】特に薄い金属板の圧延に対し、簡単な構成の特に4段圧延機で安定して、すなわち板張力を圧延荷重との関係を考慮して適切に付与することができ、以って従来製造困難であった極薄板を生産できる圧延機を提供する。

【解決手段】両作業ロールは異周速駆動装置によって異周速で駆動され、作業ロール間(A)通過前に、低速側作業ロールと他方の補強ロール間(B1)を通るように圧延材料を掛け回し、作業ロール間(A)を通過後、高速側作業ロールと一方の補強ロール間(B2)を通るように圧延材料を掛け回し、圧下装置によって圧延荷重をA,B1,B2点にかけ、A点では異速圧延、B1,B2点では摩擦力により入口側の圧延材料速度は低速側作業ロールの周速に、出口側の圧延材料速度は高速側作業ロールの周速に同調させ、かつ圧延材料速度と作業ロールの周速がA点における中立点の存在を消滅させる速度に設定されて圧延に対する摩擦の影響を消失させる。

(もっと読む)

金属板の冷間圧延方法および冷間タンデム圧延機

【課題】高強度鋼板の冷間圧延において必要とされる良好な潤滑性を確保しつつ、鋼板による圧延油の持ち出し量を抑制しながら、高強度鋼板の生産量が増加しても、循環系のエマルション圧延油の濃度変動を抑制して、安定した冷間タンデム圧延機の操業を可能とする金属板の冷間圧延方法および冷間タンデム圧延機を提供する。

【解決手段】冷間タンデム圧延機の各圧延スタンドに、循環使用される第1のエマルション圧延油を供給し、さらに、最終スタンドを除く少なくとも一つの圧延スタンドの入側に、前記第1のエマルション圧延油よりも高濃度の第2のエマルション圧延油を、前記第1のエマルション圧延油とは別系統により供給するとともに、最終スタンドの入側に、前記第1のエマルション圧延油よりも低濃度の第3のエマルション圧延油を、前記第1のエマルション圧延油とは別系統により供給する。

(もっと読む)

金属板の冷間圧延方法

【課題】高強度鋼板の冷間圧延において必要とされる良好な潤滑性を確保しつつ、軟質な鋼板に対しては、圧延油の持ち出し量を抑制しながら、安定した冷間タンデム圧延機の操業を可能とする金属板の冷間圧延方法を提供する。

【解決手段】冷間タンデム圧延機の各圧延スタンドに、循環使用される第1のエマルション圧延油を供給し、さらに、少なくとも一つの圧延スタンドの入側に、前記第1のエマルション圧延油よりも低濃度の第2のエマルション圧延油を、前記第1のエマルション圧延油とは別系統により供給する。

(もっと読む)

圧縮応力による鉄損劣化の小さい無方向性電磁鋼板およびその製造方法

【課題】本発明は、応力が作用しても鉄損の劣化が小さい無方向性電磁鋼板を提供する事を目的としている。鉄心組み立てによる鉄損劣化を小さく抑えることが可能となり、最終的な機器の効率向上に寄与することができる。

【解決手段】C:0.002%以下、Si:0.1%以上、4.0%以下、Al:0.1%以上、4.0%以下、Mn:0.1%未満、かつ、Si+Al:2.0%以上、6.0%以下を含有し、板厚中心層における板面と平行な{111}面のX線ランダム強度比が2.5以上、10.0以下である無方向性電磁鋼板。さらに、この鋼板の製造方法として、所定の成分の鋼を用いて熱延板焼鈍を省略して製造する方法と、85%以上の圧下率で冷延し製造する方法とがある。

(もっと読む)

回転子用無方向性電磁鋼板およびその製造方法

【課題】本発明は、時効熱処理を必要とせず、表面性状に優れ、かつ高速回転する回転機の回転子として必要な優れた機械特性と磁気特性とを兼備する無方向性電磁鋼板およびその製造方法を提供することを主目的とする。

【解決手段】本発明は、質量%で、C:0.06%以下、Si:1.6%超3.5%以下、Mn:0.05%以上3.0%以下、Al:2.5%以下、P:0.30%以下、S:0.04%以下、N:0.02%以下を含有し、Nb,Ti,ZrおよびVからなる群から選択される少なくとも1種の元素を、0<Nb/93+Zr/91+Ti/48+V/51−(C/12+N/14)を満足する範囲で含有し、残部がFeおよび不純物からなり、平均結晶粒径が50μm以下であり、板厚が0.15mm以上0.80mm以下であることを特徴とする回転子用無方向性電磁鋼板を提供することにより、上記目的を達成する。

(もっと読む)

鋼帯の調質圧延方法および高張力冷延鋼板の製造方法

【課題】340MPa以上の降伏強度を有する鋼帯に対しても、大掛かりな設備や煩雑な管理を必要とすることなく、軟質材と同程度の圧延負荷で所定の伸び率、平坦度及び表面平均粗さを鋼帯に付与し得る鋼帯の調質圧延方法および耐型かじり性に優れる高張力冷延鋼板の製造方法を提供する。

【解決手段】表面平均粗さRaが3.0〜10.0μmの範囲のワークロールを備えた1以上の圧延スタンドからなる調質圧延設備を用いて、340MPa以上の降伏強度を有する鋼帯に対して、伸び率0.1%以上の調質圧延を施す。

また、表面平均粗さRaが3.0〜10.0μmの範囲のワークロールを備えた1以上の圧延スタンドと、この圧延スタンドの下流側にブライト加工を施したワークロールを備えた1以上の圧延スタンドとからなる調質圧延設備を用いて、340MPa以上の降伏強度を有する鋼帯に対して、伸び率0.1%以上の調質圧延を施す。

(もっと読む)

熱間プレス用鋼板

【課題】 本発明の熱間プレス用高強度鋼板は、熱間プレス・焼き入れ後の部品強度とスケール密着性に優れた鋼板を提供する。

【解決手段】 質量%にて、C:0.15〜0.3%、Si:0.05〜0.5%、Mn:0.5〜3.0%、P:0.005〜0.1%、S:0.02%以下、Al:0.01〜3.0%、N:0.01%以下、Cr:0.05〜0.5%、B:0.0002〜0.01%、を含有し、残部が鉄および不可避的不純物からなる鋼で、下記式(A)、(B)を満足し、かつ、熱間圧延、酸洗、冷間圧延を施された未焼鈍材であり、プレス焼入れ後の引張り強度が1180MPa以上となることを特徴とする熱間プレス用鋼板。

0.5≦(Cr/Si)≦1.5 (A)

0.35≧C+Si/30+Mn/20+Cr/20+4・B+2・P+4・S (B)

(もっと読む)

エアゾール容器用アルミニウム合金板およびその製造方法

【課題】 飲料用DI缶よりもしごき加工が厳しく、成型時の胴部の割れや、ネック部のしわが発生しやすいDI成形により製造されるエアゾール容器用に好適なアルミニウム合金板を提供する。

【解決手段】 Si0.1〜0.6%、Fe0.2〜0.7%、Mn0.5〜1.5%、Mg0.001〜1.5%、Cu0.05〜0.3%を含有するAl合金であって、耐力が150MPa〜250MPa、加工硬化指数n値が0.06以下であり、73%のしごき加工後の缶側壁強度を素板強度の150%以下とする。

製法としては、合金鋳塊を550〜620℃で均質化処理し、熱間圧延したのち圧延率60%以下の冷間圧延を行い、中間焼鈍を保持温度400〜500℃、保持時間0〜300秒で行い、さらに中間焼鈍から最終板厚までの冷間圧延率を10〜30%として冷間圧延を行う。

(もっと読む)

自動車用アルミニウム合金板及びその製造方法

【課題】安定化処理を施すことなく、成形性及び形状凍結性に優れたAl−Mg系合金板を製造する。

【解決手段】Mg:3.0〜3.5mass%、Fe:0.05〜0.3mass%、Si:0.05〜0.15mass%を含み、さらにMn:0.1mass%未満に規制し、残部実質的に不可避的不純物とAlからなる溶湯を、双ベルト式鋳造機により1/4厚みにおける冷却速度が20〜200℃/secとなるよう厚さ5〜15mmの薄スラブを鋳造してコイルに巻き取った後、ロール粗度Ra:0.2〜0.7μmのロールにより冷延率60〜98%の冷間圧延を施し、CALにより保持温度400〜520℃で連続的に、あるいはバッチ焼鈍炉により保持温度300〜400℃で最終焼鈍を施した後、レベラーで歪矯正することを特徴とするプレス成形性、肌荒れ性および形状凍結性に優れた自動車用アルミニウム合金板の製造方法を採用する。

(もっと読む)

高降伏比を有する高強度冷延鋼板及びその製造方法

【課題】高い降伏比を有し、且つ、成形性に優れた引張り最大強度590MPa以上の高強度冷延鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.001〜0.7%、Mn:1.1〜1.9%、B:0.0001〜0.0008%、Al:0.001〜0.1%、N:0.001〜0.01%、S:0.01%以下、O:0.01%以下を含有し、更に、NbとTiとの何れか一方又は両方を合計で0.01〜0.07%含有し、残部がFe及び可避的不純物からなり、鋼板組織が再結晶フェライト、未再結晶フェライト及びパーライトを含み、引張り最大強度が590MPa以上であり、降伏比が0.70以上であることを特徴とする。

(もっと読む)

電解コンデンサ電極用アルミニウム箔とその製造方法、電解コンデンサ用電極材の製造方法、アルミニウム電解コンデンサ用電極材およびアルミニウム電解コンデンサ

【課題】高純度アルミニウム材コイル内での高レベルの(100)方位密度の実現とエッチングピットの分散密度の均一化をはかり、一部の直流電解エッチング条件によって生じる場合があった局部的かつ圧延方向に展伸した未エッチング部の発生を解消した、電解コンデンサ電極用アルミニウム材とその製造方法等を提供する。

【解決手段】 Al純度99.95%以上のアルミニウム鋳塊に均熱、熱間圧延および冷間圧延を施すことによって製造される電解コンデンサー電極用アルミニウム箔であって、箔表面において見出されるアルミ酸化物にからなる欠陥を極めて低い頻度に抑制せしめる。さらに立方体方位結晶粒の占有率を示す(100)方位密度の平均値が98%以上で、かつ、その標準偏差σが1%以内である。これにより、エッチング処理による高く、均一な静電容量を得ることができる。

(もっと読む)

冷間圧延方法

【課題】潤滑油供給制御の応答性、大粒径化したエマルションの維持特性に優れ、効率よく潤滑不足を防止可能な冷間圧延方法を提供する。

【解決手段】循環式供給系統(第1の圧延油供給系統)とは別に、第2の圧延油供給系統を設けて、循環式圧延油供給系統よりも平均粒径が大きいエマルションをストリップ(3)上下面に供給することにより潤滑性を向上させる圧延油供給方式において、第2の圧延油供給系統は、圧延油原油と混合される希釈水の全硬度を測定又は予測し、計測又は予測された希釈水の硬度値に基づいて希釈水の全硬度を調節してから希釈水を圧延原油と混合し、この混合物を第1の圧延油供給工程のエマルション圧延油の平均粒径を超える平均粒径を有するように調整する。

(もっと読む)

銅合金板の冷間調質圧延方法

【課題】低熱膨張率と高熱伝導率とを両立させ、かつ優れた加工性を有する放熱板の素材として好適な平面度の良好な銅合金板を安価に製造する方法を提供する。

【解決手段】圧延ロールのロール間隔を所定の値に設定して銅合金板に減厚を施す第1冷間圧延を1回行なった後、第1冷間圧延と同じロール間隔で第1調質圧延を1回以上行ない、次にロール間隔を減少して銅合金板に減厚を施す第2冷間圧延を1回行なった後、第2冷間圧延と同じロール間隔で第2調質圧延を1回以上行なう。

(もっと読む)

金属ストリップの平滑度及び/又は粗度を調整する方法と潤滑剤塗布装置

【課題】冷間圧延金属ストリップの品質が平滑度及び/又は粗度を考慮してさらに改良されるように、冷間圧延スタンドの入口において金属ストリップの平滑度及び/又は粗度を調整する公知の方法と公知の潤滑剤塗布装置を提供すること。

【解決手段】この発明は、時間単位当たりの少なくとも一つの潤滑剤の冷間圧延スタンドの入口において金属ストリップ上に塗布された量の適した投与によって冷間圧延スタンドの出口において金属ストリップ(400)の平滑度及び/又は粗度を調整する方法と潤滑剤塗布装置(100)に関する。平滑度及び/又は粗度を考慮して冷間圧延金属ストリップの品質をさらに改良させるために、この発明によると、潤滑剤の塗布された量が量分布の形態において、冷間圧延スタンドの出口における金属ストリップの幅にわたり実効値と目標値の平滑度分布の間の確定された制御偏差或いは冷間圧延スタンドの出口において金属ストリップの幅にわたり実効値と目標値の粗度分布の間の制御偏差或いは両制御偏差から成る組合せに従って、時間単位当たりの金属ストリップ)の幅にわたり投与されていることを提案する。  (もっと読む)

(もっと読む)

長さ方向において厚さが変化する鋼ストリップ

本発明は、少なくとも複数の厚肉部及び複数の薄肉部を備えることで長さ方向において厚さが変化する鋼ストリップであって、ストリップが冷間圧延されて厚肉部及び薄肉部を形成しており、一つの厚肉部及び一つの薄肉部が数メートル以下の長さを有し、そのストリップが焼きなましされている鋼ストリップに関する。本発明によれば、焼きなましは連続焼きなましにより行われたものである。 (もっと読む)

異方性の小さい無方向性電磁鋼板

【課題】モーターやトランスのコア用として最適な磁気特性を有する異方性の小さい無方向性電磁鋼板を提供する。

【解決手段】質量%で、C:0.005%以下、Si:2〜4%、Mn:1%以下、Al:0.3〜2%、Sn:0.003〜0.2%を含有し、残部がFe及び不可避的不純物からなる熱延板に熱延板焼鈍を施した後、冷間圧延を一回施し、次いで、再結晶焼鈍を、該焼鈍中の鋼板幅収縮率を0.5%以下に制御しつつ施して製造した0.1〜0.3mm厚の無方向性電磁鋼板であって、圧延方向(L方向)の鉄損W10/800(L)と、圧延方向と55°の方向(X方向)の鉄損W10/800(X)が、下記式(1)を満たす磁気特性を有することを特徴とする異方性の小さい無方向性電磁鋼板。

W10/800(X)/W10/800(L)≦1.20 ・・・(1)

(もっと読む)

鋼帯の冷間タンデム圧延方法及び圧延装置

【課題】研削加工されたワークロールによる冷間タンデム圧延において製品鋼帯表面に発生し易い焼付き状の線状疵を防止するための圧延方法および圧延装置を提供する。

【解決手段】直列配置された複数の圧延スタンドにおける、少なくとも第2スタンド以降の各圧延機のワークロールとして、表面粗さRa:0.6μm以下に研削仕上げされ、研削仕上げ面に研削掻き疵(1)が存在する場合の該掻き疵の大きさは、深さ(d):20μm以下、開口幅(w):50μm以下、および長さ(l)(円周方向):5mm以下であるロールを使用する。研削仕上げには粒度番号70以上の砥石を使用する。上流側のワークロール(112)の表面粗度、研削掻き疵の大きさを制限したことにより、下流側のワークロール(113)の線状突起の形成とそれに起因する製品鋼帯の線状疵(4)の発生が防止され、高速度・高圧下率の圧延で健全な表面品質が確保される。

(もっと読む)

161 - 180 / 343

[ Back to top ]