Fターム[4E002CB08]の内容

Fターム[4E002CB08]に分類される特許

161 - 180 / 183

冷間圧延における潤滑油供給設備および冷間圧延方法

【課題】 現状のエマルション潤滑用の設備を活かしつつ、ニート潤滑用の簡単な付加装置のみで、高速圧延や高圧下圧延時の潤滑不足を解消し、焼き付き等の圧延トラブルを未然に防止し、高生産性を実現する。

【解決手段】 ロールバイトより入側で金属板および/またはワークロールにエマルションを供給しながら前記金属板を圧延する冷間圧延機に付属する潤滑油供給設備において、エマルションを作製し貯蔵するタンクと、潤滑油原液を貯蔵するタンクと、エマルション供給手段と、前記潤滑油原液供給手段と、潤滑不足感知手段と、潤滑油原液の供給量制御手段とを有する冷間圧延における潤滑油供給設備である。また、この設備を用いて潤滑不足を生じやすい状況を感知して潤滑不足を生じやすい圧延条件時にエマルションに加えて潤滑油原液をワークロールに供給する冷間圧延方法である。

(もっと読む)

特に双ロール連続鋳造法によって生産されるスチール・ベルトをインライン圧延するための圧延装置

とりわけ、双ロール連続鋳造法によって生産されるスチール・ベルトをインライン圧延するための圧延装置が開示される。前記圧延装置には、スチール・ベルト(11)を圧延するワーキング・ロール(21、31)と、前記ワーキング・ロールを支持する支持ロール(22、32)を備えた、少なくとも2つの圧延ユニット(20、30)が含まれている。ワーキング・ロール及び支持ロールは、軸受ハウジング(23、24、33、34)に回転可能に取り付けられている。少なくとも2つの圧延ユニット(20、30)が、圧延ユニット間の圧延温度がほんのわずかしか異ならないように、単体フレームまたは組合わせ式フレーム構造(15)に連続して配置されるが、同時に、単純かつ低コストの設計が創出される。  (もっと読む)

(もっと読む)

圧延方法

【課題】圧延機における溶接部通過時の圧延速度を適切に制御することで、板破断の発生による生産性阻害を含んだ溶接部通過時の生産能率阻害量を極力少なくすることが可能な圧延方法を提供する。

【解決手段】

前記溶接部における溶接時の実績データと鋼種データとに基づいて連続圧延機における溶接部通過時の圧延速度を制御する。

ここで、前記圧延速度の制御が、溶接時の実績データと鋼種データとに基づき算出された溶接部の破断確率をp(v)としたときに、次式(1)で表される生産阻害量Fが最小となるように溶接部通過時の圧延速度vを制御することが好ましい。

生産阻害量F=板破断による生産阻害量j(v)×破断確率p(v)+減速による生産阻害量k(v) ・・・(1)

(もっと読む)

加熱炉装入テーブルおよび加熱炉装入方法

【課題】加熱炉に圧延材を装入するための加熱炉装入テーブルにおいて、テーブル上に装入待ちの圧延材があっても、下流の加熱炉に空炉が発生することを回避して、加熱効率を維持することができ、あるいは、テーブル上に鋳造順に応じて並べられた圧延材を、圧延側の制約を満足するように並び替えることにより、DHCRや仮置きHCRの実施を拡大することができる加熱炉装入テーブルおよび加熱炉装入方法を提供する。

【解決手段】加熱炉装入テーブル20は、ローラテーブル21上の装入待ちのスラブ11を一時的に退避させるためのスラブトング22を備えており、装入待ちのスラブ11をスラブトング22によって吊り上げて、後続のスラブ12が追い越すことができるようにしている。

(もっと読む)

鋳造圧延材およびその製造方法

【課題】鋳造圧延材を効率良く製造する。

【解決手段】鋳造材を連続鋳造し、続いて該鋳造材を圧延し、さらに連続して圧延材を所要長さに切断することを特徴とする。また、圧延前に鋳造材の表層部の少なくとも一部を切除する。

(もっと読む)

金属板材の圧延設備

【課題】板幅にかかわらず板形状や板クラウンなどの板形状の制御性を改善するとともに、うねりやキャンバーのない良好な形状の金属板材を安定して製造することのできる圧延設備を提供する。

【解決手段】少なくとも上下いずれか一方に、ロール軸方向に3分割以上に分割した分割バックアップロール5〜8によってワークロール3、4を支持する機構を有し、分割バックアップロールを構成する分割ロールにそれぞれ独立に荷重検出装置9、10、圧下装置および圧下位置検出装置を設けた板圧延機1を備え、板圧延機入出側の少なくとも一方に被圧延材13に張力を付与する上下に対となったピンチロール2が配置された圧延設備において、ピンチロール2は胴部長さ方向の中心または円筒状中央部の端から胴部の端に至るまで胴部直径が漸減する形状となっている。

(もっと読む)

熱延鋼板の製造方法及び製造装置

【課題】 圧延トラブルを引き起こすことなく、良好な温度制御精度で圧延終了直後に鋼板を強冷でき、これにより、結晶粒径が細かい熱延鋼板を、安定して量産できる熱延鋼板の製造方法及び製造装置を提供する。

【解決手段】 粗バー8を、最終スタンド102と1段前のスタンド101との間にスタンド間冷却装置103を備えたタンデム圧延機列2を用い、最終スタンド102の圧下率を結晶粒径が粗大化しない圧下率として仕上圧延する熱延鋼板1の製造方法において、1段前のスタンド101のロール回転数から被圧延材1の先端部をトラッキングし、トラッキングした先端部が最終スタンド102に噛み込んだ後に、スタンド間冷却装置103による冷却を開始して、1段前のスタンド101の出口における温度がAe3点以上である被圧延材1をスタンド間冷却装置103によりAe3点未満の温度に冷却し、最終スタンド102の出口における被圧延材1の温度をAe3点未満の温度とすることにより、熱延鋼板1を製造する。

(もっと読む)

圧延により金属製品を製造するための装置

本発明は、スラブが1次成形によって製造される第1の領域(2)と、スラブを圧延するための少なくとも1つの第1の圧延装置(4)が配設されている、材料の流れ方向(F)で第1の領域(2)の後に接続された第2の領域(3)と、スラブもしくはスラブから製造される中間製品を圧延するための少なくとも1つの第2の圧延装置(6)が配設されている、材料の流れ方向(F)で第2の領域(3)の後に接続された第3の領域(5)と、圧延された材料用の少なくとも1つの後処理装置(8)が配設されている、材料の流れ方向(F)で第3の領域(5)の後に接続された第4の領域(7)とを備える、圧延により金属製品(1)を製造するための装置に関する。装置の経済性を向上させるため、この装置は、本発明によれば、金属製品(1)を、第2の領域(3)と第3の領域(5)間で取り出し、搬送し、第3の領域(5)と第4の領域(7)間で加工プロセスに再び供給することができる移送装置(9)が設けられていることを特徴とする。  (もっと読む)

(もっと読む)

鋼材でできた薄肉および/または厚肉スラブを熱間ストリップに圧延する方法

予め、薄肉あるいは厚肉スラブ(2;3)として連続鋳造機(1)内で鋳造され、トンネル炉(5)あるいはウォーキングビーム炉(6)内で圧延温度まで加熱され、そして圧延ライン(4)内で圧延され、続いて冷却されそして巻取り束(18)になるまで巻き取られるような、鋼材でできた薄いおよび/または厚いスラブ(2;3)を熱間ストリップ(4a)に圧延する方法は、

圧延ライン(4)が、薄肉スラブ部分(2b)あるいは厚肉スラブ部分(3b)が、その厚さに依存して圧延ラインの適切な位置で挿入される、粗圧延ロールスタンド(4c)と仕上げ圧延ロールスタンド(4b)とから形成されていることにより、

圧延ライン(4)の負荷が最大である場合に十分連続して、

熱間ストリップ(4a)の品質標準とロール磨耗の減少に依存して行われる。  (もっと読む)

(もっと読む)

パススケジュールの設定方法及び厚鋼板の製造方法

【課題】CR圧延法における待ち時間を減少でき、平坦度及び板厚精度がともに良好な厚鋼板を製造できるパススケジュールの設定方法及び鋼板の製造方法を提供する。

【解決手段】被圧延材を冷却する機能を有する可逆式圧延機を用い、(i)全パスについてこの装置により被圧延材を冷却したと仮定した場合における最終パスにおける被圧延材の温度を計算により求め、求めた被圧延材の温度が、最終仕上がり温度の目標値を満足するか否か判断すること、(ii)目標値を下回る場合には、前記装置による被圧延材の冷却を停止することによって、被圧延材の温度が最終仕上がり温度の目標値を満足できる1又は2以上のパスを収束計算により決定すること、及び(iii)目標値を上回る場合には、複数パスに付加することによって、被圧延材の温度が最終仕上がり温度の目標値を満足できる1または2以上のダミーパスを収束計算により決定する。

(もっと読む)

冷間圧延油組成物及び冷間圧延方法

【課題】 ベリリウム銅合金を冷間圧延するに際し、ベリリウム銅合金又はワークロールの表面の損傷、ベリリウム銅合金のワークロールへの凝着、油膜の破断による焼付き等を十分に防止し、圧延後のベリリウム銅合金の品質の向上と生産効率の向上とを両立することが可能な冷間圧延油組成物及び冷間圧延方法を提供すること。

【解決手段】 ベリリウム銅合金を冷間圧延するに際し、組成物全量を基準として、水酸基を有し且つエステル基を有さないヒドロキシ化合物0.1〜10質量%と、エステル化合物0.1〜70質量%と、ヒドロキシ化合物及びエステル化合物以外の合成油及び鉱油から選ばれる少なくとも1種の基油25〜99.8質量%とを含有する冷間圧延油組成物を用いる。

(もっと読む)

熱間圧延における被圧延材の冷却制御方法及び熱延金属板の製造方法

【課題】圧延荷重の上昇による通板トラブルの発生を回避しながら、良好な材質、寸法精度を確保し、生産性の向上も図る。

【解決手段】仕上圧延機30で被圧延材8を圧延する際に、仕上圧延機を構成する各圧延機に付帯して設置された、冷却水を噴射する冷却装置361〜366のうち、実際に冷却水を噴射する冷却装置の数を、対象とする1つの被圧延材の圧延中に変化させることにより被圧延材の温度を被圧延材全長にわたり制御する熱間圧延における被圧延材の冷却制御方法において、実際に冷却水を噴射する冷却装置の数を変化させる場合、その優先順を、該被圧延材上のその変化させる冷却対象位置についての各圧延機の予測圧延荷重Piと、該被圧延材先端の各圧延機の予測圧延荷重Psetiと、から求められる評価関数値Jを、最適化するように決定する。

(もっと読む)

温間制御圧延により大ひずみが導入された金属線材、およびその製造方法と製造装置

【目的】 二次加工用または三次加工用の金属線材に特別な熱処理を施さなくても、優れた強度と延性を付与するとともに、従来得られていない程度の大単重の金属細線を生産効率よく製造する方法および装置を提供する。

【構成】 温間温度範囲内に制御された金属線材を複数基の孔型ロール圧延機により、真ひずみが少なくとも0.25以上になるように連続的に圧延することにより金属線材に大ひずみを形成する。

(もっと読む)

滑らかでない表面を有するアルミニウムの細長い材料片を製造するための方法及び装置

アルミニウム又はアルミニウム合金製の、粗い質感の表面を有する、冷間圧延された細長い材料片を製造する方法は、冷間圧延された細長い材料片(12)が冷間圧延機(17)を出た直後に、この細長い材料片(12)を、粗い模様を押圧する一対の模様付けされたローラのローラ間隙を通過させ、そして巻回する。これによって、模様付けされたローラが細長い材料片(12)に作用する結果、この細長い材料片に前述の粗い模様が転写される。

アルミニウム又はアルミニウム合金製の、粗い質感の表面を有する、冷間圧延された細長い材料片を製造する装置は、模様付けローラを備えた模様付けローラ台(28)が圧延方向(X)の下流側で冷間圧延機(17)の直後に配置される。

これらの方法及び装置を使用することにより、従来の方法に比較して、模様付けローラの通路を独立して設ける必要がなくなり、圧延通路の一つを省くことができる。  (もっと読む)

(もっと読む)

加熱ビレットを連続熱間圧延して複数の最終製品とする方法

【課題】スリッティングを採用するミルにおいて所定のロールパス構成を使用して同時に圧延することができる製品の範囲を実質的に広くする。

【解決手段】ビレットは最初に圧延され、中間ウエブ36により結合された少なくとも第1セグメント32及び第2のセグメント34を有するプロセスセクション30とされ、第2のセグメント34の断面積は第1のセグメント32の断面積よりも大きい。中間ウエブ36はスリッティングされ、第1セグメント32及び第2のセグメント34に分離され、このようにして分離されたセグメントは同時に圧延され、異なる断面積を有する最終製品となる。

(もっと読む)

高強度熱延鋼板製造設備。

【課題】 薄スラブ連鋳直送熱延プロセスを適用して、表面性状、形状寸法及び内部組織が優れ、品質が良好なものを、安定して効率よく低コストで製造できる高強度熱延鋼板及び薄物熱延鋼板の製造設備を提供する。

【解決手段】 薄スラブを鋳造する連続鋳造機と、連続鋳造機の出側に配置し、薄スラブを搬送するローラテーブルと薄スラブを加熱・均熱する加熱装置とを備えたトンネル炉と、デスケーリング装置と、熱間圧延機と、高冷却設備と、空冷ゾーンに兼用若しくは切替可能であり、高速シャー及び切替コイラからなる近方巻取設備と、緩冷却設備または高冷却設備と、遠方巻取設備を備えた熱延鋼板製造設備で、高強度熱延鋼板および薄物熱延鋼板の製造設備として兼用可能。

(もっと読む)

金属ストリップを連続的に製造する方法と装置

【課題】特にストリップの製造においてより高い生産性と経済性が達成され、更に仕上がったストリップの表面品質が改良される連続的製造方法と装置とを提供すること。

【解決手段】この発明は、金属、特に冷間圧延されたストリップ(1)、特に特殊鋼ストリップを連続的に製造する方法であって、仕上げるべきストリップ(1)が搬送方向(R)において装置(2)により案内され、その装置内でストリップ(1)が圧延処理、加熱及び化学的処理を受ける方法と装置に関する。この方法の生産性を改良するために、この発明により、圧延処理がストリップの加熱後に且つ化学的処理後に初めて実施されることが企図されている。  (もっと読む)

(もっと読む)

対向型走間プレス装置

【課題】 可動部を個々に支持することにより構造の簡略化、機構の安定化させると共に設備費の低減、装置の簡素化、保守の容易性を図ることができる対向型走間プレス装置を提供する。

【解決手段】 長尺の鋼片1を長手方向に搬送しつつ鋼片の幅側部を幅圧下プレスする対向型走間プレス装置。フレーム構造Aが、鋼片を搬送するライン中心を横断して幅方向に延びかつ互いにライン方向に間隔を隔てた上下の水平ハウジング3と、その両端部を互いに連結する左右のエンドフレーム2とを有し、金型機構D、幅圧下手段B、及び幅調整機構Fが上下の水平ハウジング3上に載荷され、上方に吊り下げて着脱可能に構成されている。

(もっと読む)

圧延品を圧延するための方法と設備

この発明は、金属板(3)を、巻き戻しリール(1,6)でコイル(2,7)から巻き戻して、可逆式圧延機(8)に通して、圧延し、巻き取りリール(9)でコイル(10)に巻き取り、その場合に、金属板(3)を、目標の厚さに達するまで、巻き戻しリール(1,6)と巻き取りリール(9)の間を可逆的に動かして、可逆式圧延機(8)の各パスによって、厚さを低減して、その場合に、第一のコイルの金属板(3)の終端を、第二のコイルの金属板(3)の始端と溶接するとともに、この溶接プロセスの間に、第一のコイルの金属板(3)を、板貯留機に一時的に溜め置く、板形状の圧延品、特に金属板(3)の圧延方法に関し、それに続いて、二つの長さ分から成る圧延品を仕上げのサイズにまで可逆方式で圧延し、最後のパスの前に、圧延品の終端に別の長さ分の金属板を溶接するものである。更に、この発明は、この方法を実施するための設備に関し、その設備では、逆転したパスに対して、巻き戻しリール(1,6)を板貯留機として使用する。  (もっと読む)

(もっと読む)

2段ロールストリップ鋳造の際に、鋳造サイクルを延長するための方法、並びにこの方法を実施するための設備

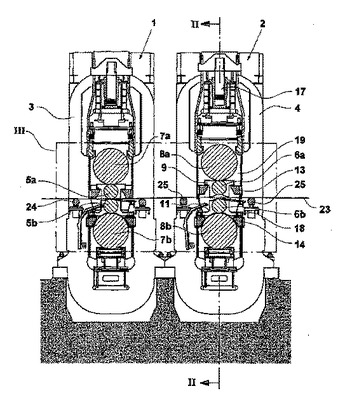

【解決手段】 本発明は、圧延機の少なくとも2つの連続的な圧延ユニット1、2内において、交換可能なワークロール5a、5b、6a、6bによって圧延される鋼ストリップの、インライン状の圧延でもっての鋼ストリップの2段ロールストリップ鋳造の際の鋳造サイクルを延長するための方法に関する。鋳造プロセスを、ロール交換に依存せずに構成するために、一方の圧延ユニット2のワークロール6a、6bが、鋳造の間、鋼ストリップ23の下方、もしくは上方に交換される。この方法を実施するための設備の場合、ストリップをロール交換の際に損傷しないために、ワークロール6a、6bが、持上げ装置17を用いて、鋼ストリップ23から持上げ可能である。  (もっと読む)

(もっと読む)

161 - 180 / 183

[ Back to top ]