Fターム[4E002CB08]の内容

Fターム[4E002CB08]に分類される特許

61 - 80 / 183

熱間圧延ラインでの通板残材の製品化方法

【課題】熱間圧延ラインにおいて、先行材を仕上げ圧延中にトラブルが発生しても、後行材を通板残材とせずに製品化でき、著しい歩留まり低下やダウンタイムを防止することができる熱間圧延ラインでの通板残材の製品化方法を提供する。

【解決手段】熱間圧延ラインの仕上げ圧延において、先行材を圧延中に一部の仕上げ圧延スタンドでトラブルが発生した場合、そのトラブルが発生した仕上げ圧延スタンドは前記先行材の圧延後に圧下を開放するとともに、通板残材となる後行材をトラブルが発生していない使用可能な仕上げ圧延スタンドで圧延し、冷却パターンも変更して当初の目標板厚とは異なる新たな製品とすることを特徴とする熱間圧延ラインでの通板残材の製品化方法。

(もっと読む)

太陽電池用インターコネクタ材及びその製造方法、並びに、太陽電池用インターコネクタ

【課題】半田接合時に生じる熱応力を均一に吸収し、セルの反りの発生を防止することが可能な太陽電池用インターコネクタ材及び太陽電池用インターコネクタ材の製造方法、並びに、この太陽電池用インターコネクタ材によって構成された太陽電池用インターコネクタを提供する。

【解決手段】太陽電池モジュール30においてセル31間同士を接続する太陽電池用インターコネクタ32として使用される太陽電池用インターコネクタ材であって、質量百万分率で、Zr及びMgのうち少なくとも1種を3〜20ppm、Oを5ppm以下、を含み、残部がCu及び不可避不純物からなり、平均結晶粒径が300μm以上とされていることを特徴とする。

(もっと読む)

圧延材の製造方法

【課題】圧延ロールとバックアップロールとの間のスリップを回避して、圧延ロールの表面が傷つくことを防止し、それによって圧延材の品質を高く維持しつつ生産性を向上することができる圧延材の製造方法を提供する。

【解決手段】圧延ロール2間に素材Aを複数回通過させながら、圧延ロール2間のギャップを徐々に減少させて圧延する圧延材の製造方法において、圧延ロール2間に挟持されて送られる素材Aの後端部が圧延ロール2から抜け出るときの素材Aの速度を100m/分以下とした。

(もっと読む)

シーム疵の発生の少ない無方向性電磁鋼板の製造方法

【課題】無方向性電磁鋼板用のスラブを、縦型ロールを備えた熱間圧延設備によって圧延する際、熱間圧延の前段で縦型ロールによりスラブ幅方向の圧延を行っても、製品板の磁気特性に影響を与えることなく、熱延後のコイル端部におけるシーム疵の発生が低減される手段を提供する。

【解決手段】無方向性電磁鋼板用のスラブを加熱する前に、スラブの長手方向に伸びるコーナー部を全長にわたり面取りし、該面取りしたスラブを加熱した後、粗圧延の終了温度を、950℃以上とする条件で熱間圧延する。

(もっと読む)

熱間圧延設備における鋼材の搬送制御装置及び方法

【課題】全体の搬送効率をできるだけ低下させないで、粗圧延後の粗バーの先端部を加熱できるようにする。

【解決手段】熱間圧延設備では、粗圧延機101、誘導加熱装置103、粗圧延後の鋼材(粗バー)100のクロップを剪断する剪断機104、及び仕上圧延機105が順に配置されている。搬送制御装置200は、粗バー100の搬送速度を剪断機104に通板させるために減速させる際に、減速完了時における粗バー100の先端位置が、誘導加熱装置103の入側位置又はそれよりも上流位置となるように制御する。この場合に、搬送制御装置200では、減速完了時における粗バー100の先端位置が、予め設定した減速完了位置となるように、現在の搬送速度V1と、予め設定した剪断速度V2と、所定の加減速率αとに基づいて減速開始位置を演算する。

(もっと読む)

冷間圧延用圧延油および冷間圧延方法

【課題】冷間圧延における潤滑性を向上させ、焼付きやチャタリング等の表面欠陥を防止しながら、ワークロールの摩耗を低減させるための冷間圧延用圧延油を提供する。

【解決手段】基油および界面活性剤と、平均粒子径が0.01〜0.5μmの固体粒子とを含有させる。

(もっと読む)

ステンレス鋼または高炭素鋼の冷間圧延方法

【課題】水系の潤滑剤を用いてステンレス鋼や高炭素鋼などの金属帯を高速圧延する場合に、均一な表面光沢を得ることができる冷間圧延方法を提供する。

【解決手段】ステンレス鋼や高炭素鋼の冷間圧延に際し、ワークロールとしてロール径が150mm以下のものを用いると共に、クーラントとして、重量平均分子量が500〜4000のポリアルキレングリコール:1〜15質量%および炭素数が18〜22の脂肪酸のアミン塩:1〜8質量%を含有する水溶液を使用する。

(もっと読む)

帯鋼又は鋼板の製造方法

【課題】比較的厚さが薄く、幅が狭い帯鋼又は鋼板を製造するための、小規模な設備で、かつ少量多品種の製品から大量で特定の品種の製造までに利用可能な方法を提案する。

【解決手段】市販されている炭素鋼又はフェライト系ステンレス鋼若しくはオーステナイト系ステンレス鋼からなる鋼線材若しくは鋼線又は棒鋼をスタート材とし、冷間温度域において最終厚さまで平ロール2で圧延する方法、又は、先ず孔型ロール2で冷間温度域で圧延した後、冷間温度域で平ロールで最終厚さまで圧延するか若しくは先ず孔型ロールで温間温度域で圧延した後、冷間温度域で平ロールで最終厚さまで圧延するか、のいずれかとし、スタート材から中間材及び最終材の所定の段階までに、大ひずみを導入する。

(もっと読む)

熱間圧延鋼帯の製造方法と仕上圧延機用ワークロール

【課題】粗圧延機から仕上圧延機に供給される鋼スラブがハイテンのように高強度で、かつ幅方向の材質ムラによる左右バランスのズレが大きくなりやすい場合でも品質の低下や蛇行の発生を招くことなく熱間圧延鋼帯を高効率で製造することのできる熱間圧延鋼帯の製造方法と仕上圧延機用ワークロールを提供する。

【解決手段】加熱された鋼スラブを粗圧延し、次いで複数の圧延スタンドを有する仕上圧延機により仕上圧延して熱間圧延鋼帯を製造するに際して、複数の圧延スタンドのうち少なくとも1つの圧延スタンドのワークロール2の周面部が超硬合金で形成され、かつ超硬合金で形成されたワークロール2の周面部の研磨目8がワークロール軸方向とほぼ平行に形成されている仕上圧延機を用いる。

(もっと読む)

厚板圧延における圧延能率向上方法および厚板の製造方法

【課題】能率を向上し工場の操業状態に応じて要求される変化に対しても即座に対応することができる、厚板圧延における圧延能率向上方法および厚板の製造方法を提供することを課題とする。

【解決手段】厚板圧延における圧延能率向上方法であって、素材計算を行う際、高歩留圧延法と高能率圧延法の2つの素材計算を行い、圧延前に測定したスラブ実重量から(基準歩留−実圧延歩留)を表す付加重量をそれぞれ算出し、算出した付加重量に基づきどちらの圧延法を採用するかを決定する。

(もっと読む)

可逆式圧延機による圧延方法および熱延鋼帯の製造方法

【課題】先端部のかみ込み速度を速め、かつ総圧延パス数を低減することにより、高能率な圧延を可能とする可逆式圧延機による圧延方法および熱延鋼帯の製造方法を提供することを課題とする。

【解決手段】熱間スラブを可逆式圧延機による複数パス圧延によって所定厚みまで減厚する可逆式圧延機による圧延方法であって、各圧延パスでの圧延材尾端部にて圧延ロ−ルのロ−ルギャップを順次狭めながら圧下を実施し、各圧延パスにおける圧延材尾端部の厚みを定常部の厚みより薄くする。

(もっと読む)

熱間圧延方法および熱延金属帯ならびに電縫管

【課題】熱間圧延ラインにおける熱延金属帯の製造に際し、可能な限り切除したりすることに伴う屑化部分が少なくなり、歩留まりが高くなるようにする。

【解決手段】被圧延材の切除予定部分が切除予定部分以外に比べ局部的に薄くなるように、熱間圧延ラインにおける仕上圧延機にて被圧延材を圧延中に、走間板厚変更する。

(もっと読む)

連続帯鋼の熱間圧延設備及び熱間圧延方法

【課題】特別なセンサを設けることなく高精度に接合点を検出することができる連続帯鋼の熱間圧延設備及び熱間圧延方法を提供する。

【解決手段】仕上ミル4の上流側に先行金属バー9の後端と後行金属バー6の先端とを金属バー11の走行中に接合する接合機10を配置し、接合機10は、接合部の厚さを接合によって金属バー11の厚さよりも薄くし、金属バー11に働く圧延荷重が10%以上低下したときに、先行金属バー9と後行金属バー6との接合部として検出する接合部検出手段を接合装置の下流側に備える。

(もっと読む)

薄スラブを連続鋳造・連続圧延して広幅帯鋼を生産する方法およびシステム

【課題】

鋼中の炭素、窒素、硫化物の固溶および析出を有効に制御し、比較的に低いコストおよび柔軟な工程により高品質の熱間連続圧延広幅帯鋼製品を生産すること。

【解決手段】

溶鋼を厚さが50〜90mmの薄スラブに連続鋳造し、更に均一加熱、電磁誘導加熱、表面からのスケールの除去、熱間連続圧延、層流冷却および巻取り処理を行い、プロセスパラメーターの調整を通じて鋼中の炭素、窒素、硫化物の固溶および析出を制御することで、最終的に良品の広幅帯鋼製品を生産することができ、該システムは主に順番に直列配置されたスラブ連続鋳造機、スラブ剪断装置、ローラ底型加熱炉、スラブ電磁誘導加熱炉、高圧水スケール除去装置、スラブ熱間連続圧延機、層流冷却装置および鋼帯巻取り装置から構成され、スラブ電磁誘導加熱炉は、高速電磁誘導段と電磁誘導保温段とから構成される。

(もっと読む)

熱間圧延における仕上圧延機のロールシフト方法および熱延金属帯の製造方法

【課題】熱間圧延ラインにおける仕上圧延機にて金属片(被圧延材)を圧延するに際し、上下ワークロールをクロスさせるような大がかりな機構やアクチュエータを必要とすることなく、簡単に、ロールシフトの動作を速めることのできる、熱間圧延における仕上圧延機のロールシフト方法および熱延金属帯の製造方法を提供する。

【解決手段】前の被圧延材の尾端が抜けてから、次の被圧延材の先端が噛み込むまでの時間の間に、ワークロールまたは中間ロールを胴長方向にシフトさせるに際し、該ワークロールまたは中間ロールの周速を一時的に速める。

(もっと読む)

マグネシウム合金圧延材の製造方法

【課題】コイル状に巻かれたマグネシウム合金板材を展開し、高速にかつ高精度に目標温度にまで加熱し、前記コイル材を加熱した直後に、連続的に圧延することによって、効率よくマグネシウム合金圧延材を製造する方法を提供することを目的とする。

【解決手段】コイル状に巻かれたマグネシウム合金板材1を連続的に引き出して圧延する方法において、引き出された前記マグネシウム合金板材1に、高速加熱装置2に備えられた赤外線ランプ20a〜20eおよび21a〜21eを用いて近赤外線を照射することにより前記マグネシウム合金板材1を昇温加熱する昇温工程と、前記昇温加熱後の前記マグネシウム合金板材1を圧延する圧延工程とを連続的に行うことを特徴とするマグネシウム合金圧延材11の製造方法を用いることにより、上記課題を解決できる。

(もっと読む)

エンドレス熱間圧延工程における鋼板の接合部の検出装置及び方法

本発明の一側面は、エンドレス熱間圧延工程における鋼板の接合部の検出装置及び方法に関し、特にエンドレス熱間圧延工程で鋼板の先行材と後行材の間の接合部を正確に検出することができる装置及び方法に関する。本発明のエンドレス熱間圧延工程における鋼板の接合部の検出装置は、CCDカメラから鋼板のグレーレベルのピクセルを有する映像信号の入力を受ける映像信号収集部と、上記映像信号収集部から上記映像信号を受信し、鋼板のエッジラインを検出するエッジライン検出部と、上記エッジライン検出部からエッジライン検出情報を受信し、エッジラインが検出されると、鋼板の幅方向に鋼板のエッジラインまでのグレーレベルの和を計算するプロファイル計算部と、上記プロファイル計算部から現プロファイルの値を示す上記グレーレベルの和に関する情報を受信し、現プロファイルの平均値と旧プロファイルの平均値の割合が既設定値以下であれば、接合部と判定する接合部判定部と、上記接合部判定部から接合部判定情報を受信し、接合部と判定されると、接合部検出信号を出力する出力部と、を含む。  (もっと読む)

(もっと読む)

軟磁性金属箔の製造方法

【課題】従来の軟磁性金属箔の製造方法に比べ軟磁性金属箔の生産性を向上することのできる軟磁性金属箔の製造方法を提供する。

【解決手段】第3焼鈍工程(磁気焼鈍工程)P6は、軟磁性金属箔10を700℃乃至1100℃の温度で、10秒乃至65秒間加熱するため、従来の第3焼鈍工程(磁気焼鈍工程)P6より短い加熱時間で軟磁性金属箔10の磁気特性を向上させることができるので、従来の軟磁性金属箔の製造方法に比較して軟磁性金属箔10の生産性を向上することができる。

(もっと読む)

セルガイド用形鋼の熱間圧延方法および熱間圧延設備

【課題】セルガイドとして使用するにあたってコンテナ船内におけるコンテナの収容効率を向上するセルガイド用形鋼を、熱間圧延で効率良く製造することによって製造コストを削減できるセルガイド用形鋼の熱間圧延方法および熱間圧延設備を提供する。

【解決手段】所定の温度に加熱した矩形断面の鋼素材に、上下一対のカリバーロール11a,11bを複数組用いる成形設備にて圧下を施して、長手方向に垂直な断面の中央に円弧状の形状を呈する湾曲部を有しかつ湾曲部から斜め方向に延伸する2枚の脚部と前記脚部の先端から外側に延伸する2枚の突出部とを有する中間素材とした後、成形設備の出側に配設される左右一対の曲げロール12a,12bを少なくとも1組用いる曲げ設備にて中間素材の湾曲部に曲げ加工を施してセルガイド用形鋼を得る。

(もっと読む)

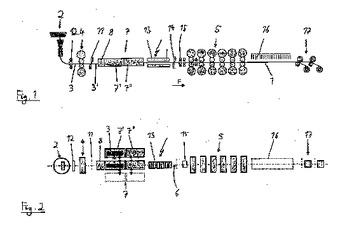

鋳造圧延により金属ストリップを製造する方法と装置

【課題】方法と装置の柔軟性を高める可能とする種類の方法を前進させるか、或いは適切な装置を創作すること。

【解決手段】この発明は、まず最初に鋳造機(2)では薄いブルーム(3)が鋳造されて、このブルームが鋳造過程の一次熱の利用の下で引き続いて少なくとも一つの圧延路(4、5)において圧延されて、第一稼働種類では鋳造機(2)と少なくとも一つの圧延路(4、5)との直接連結によって金属ストリップ(1)の連続的製造が行われ(無端圧延)、第二稼働種類では少なくとも一つの圧延路(4、5)から鋳造機(2)を離脱することによって金属ストリップ(1)の不連続的製造が行われる(バッチ稼働)、鋳造圧延によって金属ストリップ(1)を製造する方法に関する。装備の柔軟性を高めるために、この発明は、方法により、ベルト搬送方向(F)において鋳造機(2)の後部で鋳造されたブルーム(3)或いは予備ストリップ(3’)が主輸送ライン(6)から金属ストリップ(1)の不連続的製造の移行の際に引き出されて、貯蔵され、後で再び主輸送ライン(6)に輸送されていて、引き出されたブルーム(3)或いは予備ストリップ(3’)が戻り輸送前に主輸送ライン(6)で所望温度にもたらされるか、或いは所望温度に維持されることを企図する。さらに、この発明は、鋳造圧延によって金属ストリップ(1)を製造する装置に関する。  (もっと読む)

(もっと読む)

61 - 80 / 183

[ Back to top ]