Fターム[4E002CB08]の内容

Fターム[4E002CB08]に分類される特許

41 - 60 / 183

棒鋼の圧延方法

【課題】鋼材の材質劣化を招くことなしに、圧延における負荷を軽減した棒鋼の圧延方法を提供する。

【解決手段】連続鋳造したブルームを粗圧延して棒鋼の圧延用素材としたのち、該圧延用素材に仕上げ圧延を施して棒鋼を製造するに際し、

粗圧延を完了した圧延用素材に対し、仕上げ圧延の直前に冷却処理を施して、該圧延用素材の表面温度をAr3点以下 MS点超の温度範囲に調整したのち、該表面温度がAc3点を超える前に仕上げ圧延に供する。

(もっと読む)

異形断面条材の製造方法

【課題】溝付きロールおよびパンチを用いることなく、異形断面条材を生産性よく製造することが可能な異形断面条材の製造方法を提供する。

【解決手段】この異形断面条材1の製造方法は、金属製の基材2と基材2の表面上に配置される圧延前埋め込み部材4とを圧延ローラ部5により冷間圧延して基材2に圧延前埋め込み部材4を埋め込むことにより基材2の断面形状を凹凸形状にする工程と、基材2に埋め込まれた圧延前埋め込み部材4(圧延後埋め込み部材6)を基材2(異形断面条材1)から剥離する工程とを備える。

(もっと読む)

厚鋼板の高能率製造方法

【課題】剪断ラインの渋滞や待ちを事前に予測して、製造ライン全体の能率を向上させる厚鋼板の高能率製造方法を提供する

【解決手段】鋼材を熱間圧延し、冷却して厚鋼板にする圧延ラインと所定の寸法に剪断する剪断ラインとを備えた厚鋼板の製造ラインであって、圧延および剪断ラインを通過する予定の複数枚の厚鋼板の各々について、圧延能率と剪断能率を予測し、該圧延能率の平均値と該剪断能率の平均値との差が所定値X以上の場合は、剪断ライン外に設けた退避位置に、当該厚鋼板を移動し、所定値Y以下の場合は、退避位置に移動した厚鋼板を剪断ライン上に戻すことを特徴とする厚鋼板の高能率製造方法。

(もっと読む)

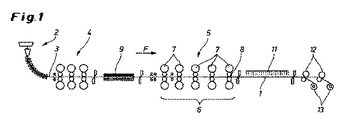

薄い熱間ストリップを製造するための装置および方法

【解決手段】 本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための装置であって、このエンドレスプロセスが、先ず第一に、その鋳造機械内において薄スラブ3が鋳造される該鋳造機械2と、その圧延ライン内において上記薄スラブ3が鋳造工程の一次熱の利用のもとで圧延される、上記鋳造機械2の内の少なくとも1つの鋳造機械に後置された該圧延ライン4、5と、および、それら仕上げロールスタンド内において熱間ストリップ1がワークロール8でもって最終厚さへと圧延される、上記熱間ストリップ1の搬送方向Fにおいて後方の領域6内に設けられた多数の該仕上げロールスタンド7とを備える様式の上記装置に関する。エンドレスプロセス内における、薄い熱間ストリップの製造製造を改善するために、本発明において、仕上げロールスタンド7のワークロール8が、摩耗の少ないロール表面を有している。更に、本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための方法に関する。  (もっと読む)

(もっと読む)

鋳片の表面手入れ装置及び方法

【課題】溶削開始部の深掘れや、溶削後の鋳片表面に発生する鋳片幅方向の凹凸を低減し、ガススカーファの代替としても実用可能な鋳片の表面手入れ装置及び方法を提供する。

【解決手段】プラズマトーチ群14からプラズマアークを発生させることによって、移送される鋳片12の表面を溶削する。プラズマトーチ群14を平面図で見て、複数のプラズマトーチ14を平行に配列する。隣接する一対のプラズマトーチ14のうち、鋳片12の幅方向の一方側に位置するプラズマトーチ14の火口部14aを幅方向の他方側に位置するプラズマトーチ14の火口部14aよりも鋳片12の移動方向Dの前方に位置させる。そして、各プラズマトーチ14の火口部14aを鋳片12の移動方向Dの前方から幅方向の一方側に所定角度θ2傾ける。

(もっと読む)

冷間圧延における圧延油の供給方法およびその設備

【課題】ハイブリッド方式を実施する際の前記課題、すなわち、低濃度のエマルションを供給する系統における、エマルション濃度の上昇を低減するための簡便な方途について提案する。

【解決手段】鋼帯を冷間圧延するロールおよび該鋼帯に、圧延油エマルションを循環供給する圧延油の供給方法において、前記循環圧延油エマルションからの油分の抽出手段または循環圧延油エマルションへの油分の供給手段を用い、必要とする循環圧延油エマルションの潤滑能に応じて、該循環圧延油エマルションの濃度を調節する。

(もっと読む)

熱延鋼帯の製造方法

【課題】シートバーの搬送速度を制御する制御装置の制御動作が複雑化したりすることなく熱延鋼帯を高効率で製造することのできる熱延鋼帯の製造方法を提供する。

【解決手段】クロップシャー2とデスケーリング装置4との間に配置された搬送テーブル3によりシートバーSBを仕上圧延機5に搬送する際に、シートバーSBがクロップシャー2により切断された直後の速度と同じ搬送速度でシートバーSBをデスケーリング装置4に搬送する。また、デスケーリング装置4により酸化スケールが除去されたシートバーSBの先端部が予め設定した所定の位置に達したときにシートバーSBの搬送速度を仕上圧延機5の第1スタンドに噛み込み可能な速度まで減速する。

(もっと読む)

所定の外周形状に形成された最終製品を薄板から製造する方法

【課題】材料消費を大幅に抑えつつ、全長における異なる範囲でそれぞれ互いに異なる所定の厚さを有する最終製品の製造方法を提供すること。

【解決手段】外周が所定の形状に形成され、かつ、全長L1における異なる範囲でそれぞれ互いに異なる所定の厚さを有する最終製品6を薄板から製造する方法において、まず、一定の厚さを有する前記薄板を、当該初期材料3の形状を交互に組み合わせる形で打ち抜いて初期材料3を製作し、つづいて、該初期材料3をその長手方向に圧延機スタンド5へ導入して最終製品6を製造する。

(もっと読む)

圧延材のクロップ鋸断方法

【課題】圧延ラインの効率を向上可能な圧延材のクロップ鋸断方法を提供する。

【解決手段】R2ミル15の入側のTHS(鋸断機)14で圧延材のクロップを鋸断する場合、後行圧延材2のボトムクロップをトップクロップより先に鋸断することにより、先行圧延材1の圧延が完了したら、後行圧延材2をR2ミル15に向けて速やかに送給することができる。先行圧延材1の圧延パス回数が所定回数以下であるか、先行圧延材1の圧延時間が所定時間以下であるときに、先行圧延材1の長さと後行圧延材2の送給方向先端からボトムクロップ鋸断位置までの長さの和が、R2ミル15とTHS14との距離より小さいとして、後行圧延材2のボトムクロップをトップクロップより先に鋸断する。先行圧延材1の出側への圧延時に後行圧延材2を送り出してボトムクロップを鋸断し、先行圧延材1の入側への圧延時に後行圧延材2を送り戻してトップクロップを鋸断する。

(もっと読む)

厚鋼板の製造方法及び厚鋼板のリバース圧延機

【課題】 厚鋼板の製造方法にあたり、生産効率よく厚鋼板を製造できる製造方法及びリバース圧延機を提供する。

【解決手段】 圧延の途中に冷却過程を含むとともに、リバース圧延機を用いる厚鋼板の製造方法において、冷却過程におけるパスをダミーパスとして利用して、最終パスを圧延機の前面から後面方向に圧延する。

(もっと読む)

T形鋼の製造方法および圧延設備列

【課題】T形鋼の製造方法および圧延設備列を提供する。

【解決手段】T形形状に粗成形されたT形鋼片のウェブとフランジを圧延する中間圧延工程と、前記中間圧延工程で得られたT形鋼片を製品形状とする仕上圧延を行う仕上圧延工程を備えたT形鋼の製造方法であって、前記中間圧延工程は、上下の水平ロールがウェブの板厚方向における上下面の全面を圧下する第1の粗ユニバーサル圧延機による圧延工程と、フランジの端面を圧下するエッジャ圧延工程と、ロール外周面の幅が目標ウェブ内法寸法と同じで、ウェブ先端部側のコーナー部がウェブ面を圧延しない形状に加工された上下の水平ロールを用いて、ウェブを先端部近傍を除いた板厚方向の上下面を圧下しつつ、左右の竪ロールの一方がその外周を水平ロールに接触させつつウェブの端面をウェブの高さ方向に圧下し、他方がフランジをその板厚方向に圧下する第2の粗ユニバーサル圧延機による圧延工程とを有する。

(もっと読む)

幅圧下プレスの座屈防止方法

【課題】幅プレス装置による熱間スラブの幅圧下(幅圧下プレス)において、熱間スラブの座屈を防止して安定的に幅圧下を可能とする幅圧下プレスの座屈防止方法を提供する。

【解決手段】熱間スラブ2を幅プレス装置(金型1a、1b)にて間欠的に幅圧下するに際して、熱間スラブ2の板幅中心近辺に配置した上下の座屈拘束ロール3、4間のGap設定値Gを、初期スラブ厚みHに幅圧下にて生ずる増肉量ΔHを加えた値(H+ΔH)以上とする。

(もっと読む)

金属帯の冷間圧延方法および冷延鋼帯の製造方法ならびに冷間圧延用圧延ロール

【課題】

焼き付き(ヒートスクラッチ)の発生限界圧下率・圧延速度を上げて、強圧下・高速圧延の可能で、かつ効率性の良い安定した金属帯の冷間圧延方法、冷延鋼帯の製造方法および冷間圧延用圧延ロールを提供することにある。

【解決手段】

圧延油(エマルション圧延油あるいはニート油)を供給しつつ、表層が鍛鋼材からなり、該層の内側に永久磁石層を有する圧延ロールにより、該圧延ロールと金属帯との間に磁界を印加しながら、冷間圧延をする。金属帯の材質として鋼、ステンレス鋼、非鉄金属等が挙げられる。圧延機は冷間タンデム圧延機でもリバース式冷間圧延機でもよい。

(もっと読む)

H形鋼の圧延方法

【課題】大きな設備投資を行うことなく、断面積の小さいブルームから、効率よく広幅フランジの大形H形鋼を製造する。

【解決手段】ブルームを素材とし、粗圧延工程、中間圧延工程、仕上げ圧延工程により製造するH形鋼の圧延方法において、ブルーム断面の長辺を高さ、短辺を幅とした場合に、ブルームの高さ方向がH形鋼のフランジ幅方向となるように、前記粗圧延工程で山形状の突部を有する割り込み孔型でブルームの高さ方向に割り込みを入れ、ブルームの高さ方向にフランジ幅を成形しつつ、最終の割り込み孔型によりブルームの高さに対して(1)式を満たすウェブ厚みまで割り込みを入れた後、ブルームの高さ方向を垂直にした姿勢のまま、台形状の突部を有する開孔型のウェブ内法拡幅孔型によりウェブ内法拡幅圧延を行い、粗形鋼片に造形する。

0.20≦Tc/Sh≦0.45 (1) Tc:最終の割り込み孔型で圧延後のウェブ厚み、Sh:ブルームの高さ。

(もっと読む)

金属帯の冷間圧延方法および冷延鋼帯の製造方法並びに冷間圧延設備

【課題】

焼き付き(ヒートスクラッチ)の発生限界圧下率・圧延速度を上げて、強圧下・高速圧延の可能で、かつ効率性の良い安定した金属帯の冷間圧延方法、該方法を適用する冷延鋼帯の製造方法およびその冷間圧延設備を提供することにある。

【解決手段】

圧延ロールが鍛鋼ロールである圧延機により圧延油(エマルション圧延油あるいは圧延油単体)を供給しつつ、磁界発生装置により該鍛鋼ロールと被圧延材の金属帯との間に磁界を印加しながら金属帯を冷間圧延する。磁界発生装置として、C型ヨークと永久磁石とからなるものを使用することができる。金属帯の材質として鋼、ステンレス鋼、非鉄金属等が挙げられる。圧延機は冷間タンデム圧延機でもリバース式圧延機でもよい。

(もっと読む)

冷間圧延機列、冷間圧延ライン、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法

【課題】高張力鋼板などの金属板Sとワークロール8,9の間のスリップを防止し、金属板Sを高圧下率、高速で圧延できる冷間圧延機列1、冷間圧延ライン100、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法を提供する。

【解決手段】第1圧延機F1のロールを全て非駆動式とするとともに、第2圧延機以降(F2〜F6)のロールのうちの、金属板Sを直接圧延するワークロール2本(8,9)を駆動式とする。

(もっと読む)

制振材およびその製造方法

【課題】製造の容易な制振材およびその製造方法の提供。

【解決手段】同種の金属材料にて形成された複数の板材1を重ね合わせた積層体2を、ケース3の下箱31内に載置し、下箱31にケース蓋32を被せる。ケース3内に収容された状態で、積層体2を熱間圧延して、下箱31の底面部31aおよびケース蓋32の上面32aとともに、板材1同士を圧着させる。次に、冷間圧延することにより積層体2の厚みを調整した後、周縁部が切除され制振材4が完成する。

(もっと読む)

ステッケルミル設備のストリップガイド装置

【課題】ステッケルミル設備において、折れ曲がったストリップ端部がサイドガイドから飛び出て蛇行するようなおそれがないストリップガイド装置を提供し、圧延歩留を向上させる。

【解決手段】圧延機1の前側および後側に設けられた支持ローラ2a,2b上にストリップ8が幅方向にずれないようにするためのガイド板17a,17a,17b,17bを設けたステッケルミル設備において、下面21が湾曲面状に形成されたガイド体20と、該ガイド体を鉛直面内で傾動自在なるように軸支すると共に該ガイド体を設定高さ調節可能に支持するガイド体支持機構30と、外周面の一部が該ガイド体の下面開口から突出するように該ガイド体内に回転自在に軸支されたガイドローラ24とを備え、前記ガイド板の内側にガイド体20を設定高さ調節可能に支持し、ガイドローラ24を前記支持ローラ2a,2b上に対向させる。

(もっと読む)

連続式酸洗冷間圧延設備及び冷間圧延材の製造方法

【課題】連続式酸洗冷間圧延設備の入側サイクルタイムを削減し、ライン全体の生産能率の向上が可能になる。

【解決手段】先行鋼帯の端部と後行鋼帯の端部とを切断し、切断後の前記先行鋼帯と前記後行鋼帯とを突き合わせ、該突き合わせ部をレーザ溶接して溶接鋼帯を得る溶接工程と、

前記溶接鋼帯を酸洗して酸洗鋼帯を得る酸先工程と、前記酸洗鋼帯を冷間圧延して冷間圧延材を得る冷間圧延工程と

を備える冷間圧延材の製造方法であって、更に、前記溶接工程と前記酸先工程との間で前記溶接鋼帯の接合部のエッジに切り欠き部を形成する第1工程、および、酸洗工程と冷間圧延工程との間で酸洗鋼帯の接合部のエッジに切り欠きを形成する第2の工程とを備え、先行鋼帯と後行鋼帯との板幅差と酸洗工程と冷間圧延工程との間での板幅変更の有無の情報に基づき、第1の工程、第2の工程または第1の工程と第2の工程との組み合わせのいずれかを選択することによって、冷間圧延材を製造する。

(もっと読む)

冷間圧延方法

【課題】特にワークロールに表面粗さが小さいものを使用する場合に、焼付きの発生を防止しながら、ロールバイトへの導入油量が小さくても、ワークロールの表面粗さの変化が抑制され、表面粗さの小さい金属帯を安定して製造するための方途について、提供する。

【解決手段】表面の算術平均粗さが0.05〜0.4μmのワークロールを使用して冷間圧延を行うに当たり、平均粒子径:0.01〜0.2μmの固体粒子が含有された圧延油を循環使用する。

(もっと読む)

41 - 60 / 183

[ Back to top ]