Fターム[4E002CB08]の内容

Fターム[4E002CB08]に分類される特許

21 - 40 / 183

ユニバーサル圧延機の竪ロール、ユニバーサル圧延機およびT形鋼の製造方法

【課題】T形鋼の熱間圧延に用いられるユニバーサル圧延機の竪ロール、ユニバーサル圧延機、および、それらを用いたT形鋼の製造方法を提供する。

【解決手段】ロール幅方向の両端部にロール軸を中心に自由回転する大径部を有し、中央部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する小径部を有し、またはロール幅方向の中央部にロール軸を中心に自由回転する小径部を有し、両端部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する大径部を有し、前記偏心リングのロール軸に対する取付位置が調整可能である竪ロール。この竪ロールをウェブ先端側に配置したユニバーサル圧延機。粗ユニバーサル圧延機の左右の竪ロールの一方でウェブの先端面を圧下し、他方でフランジをその板厚方向に圧下する際、ウェブ先端面を圧下する側の竪ロールに、大径部と小径部の段差量を調整することが可能な竪ロールを用い圧延する。

(もっと読む)

コイル循環冷間圧延方法およびコイル循環冷間圧延設備

【課題】コイル循環冷間圧延方法およびコイル循環冷間圧延設備において、幅広い板厚範囲でも安定して巻き取りできる。

【解決手段】 設定板厚判定機能41は、圧延スケジュールから第1回パス終了後の板厚5.0mmを入力し、設定板厚4.0未満でないと判定し、グリップ方式巻取制御機能42に指令を出力する(ステップS41)。グリップ方式巻取制御機能42は、グリップ方式による制御を行う(ステップS42)。第N回パス終了後、ビルドアップコイル31の板厚が4.0mm未満(例えば、3.5mm)になると、設定板厚判定機能41は、圧延スケジュールから第N回パス終了後の板厚3.5mmを入力し、設定板厚4.0未満であると判定し、ベルトラッパ方式巻取制御機能43に指令を出力する(ステップS41)。ベルトラッパ方式巻取制御機能43は、ベルトラッパ方式による制御を行う(ステップS43)。

(もっと読む)

ビレットの製造方法

【課題】ビレットの段階で水素要因による欠陥数を容易に算出することにより、水素性欠陥が少なくなるように、且つ、いたずらに脱水素処理を行って生産性を低下させないように脱水素処理の条件を変更することができるビレットの製造方法を提供する。

【解決手段】ビレットの製造方法は、熱間圧延後に脱水素処理を行うステップと、熱間圧延後に1回目の超音波探傷を行う第1回探傷ステップと、2回目の超音波探傷を行う第2回探傷ステップとを備えている。第1回探傷ステップは、水素性欠陥は検出しない。第2回探傷ステップは、水素性欠陥を検出する。第2回探傷ステップによって検出された欠陥数と第1回探傷ステップによって検出された欠陥数との差に基づいて水素要因による欠陥数を算出し、所定値を上回った時に脱水素処理の条件を変更する。脱水素処理の条件を最適にすることができ、水素性欠陥が少なくなると共に生産性の無駄な低下を防止することができる。

(もっと読む)

棒鋼の製造方法

【課題】粗圧延機で断面方形状に圧延された鋼片を水冷装置により所定温度に冷却する際に、鋼片の角部が冷却水によって過度に冷却されることを抑制して材質の均一な棒鋼を製造することのできる棒鋼の製造方法を提供する。

【解決手段】粗圧延機で断面方形状に圧延された鋼片(中間圧延素材4)を水冷装置5により所定温度に冷却するに際して、冷却水噴射ノズル9Aから冷却水8Aを中間圧延素材4の上下面全体に吹き付けると共に、中間圧延素材4の表面で跳ね返る圧力の冷却水8Bを冷却水噴射ノズル9Bから中間圧延素材4の左右側面中央部に吹き付けて中間圧延素材4を所定温度に冷却する。

(もっと読む)

異形断面銅合金条の製造方法

【課題】材料ロスにより歩留まりを低下させることがなく、設備費の増大等を招くことがなく、仕上げ圧延工程を必要とせず、厚み方向の異形断面条の寸法精度を±0.005mm以下に成形する。

【解決手段】段付きロール1と平ロール2との間で平板状銅材を圧延するに際し、平板状銅合金板の幅方向の両端部に、段付きロール1の小径部4により厚肉部7を形成しつつ、小径部4から突出する凸条部12により、厚肉部7の端縁部の少なくとも一部を幅方向の内方に向けて押圧加工を施し、当該厚肉部7の厚さをTとするとき、厚肉部7の端縁部を押圧加工して形成される端縁溝部により残る厚さT1が、T1=0.3×T〜0.9×Tの範囲に設定され、厚肉部7に隣接する薄肉部6の厚さT2が、T2=0.20×T〜0.85×Tの範囲に設定され、端縁溝部を有する厚肉部7の側面と半径方向に沿う垂線とのなす角度θが、θ=0〜60°の範囲に設定されている。

(もっと読む)

熱延コイルヤードの運用方法

【課題】簡潔かつ合理的なコイルヤードの運用方法を提供する。

【解決手段】 熱延コイルヤードにおいて、払出し予定区画のコイル払出し時刻に、当該時刻と各コイルに設定された冷却完了予定時刻とを比較して、前記コイル払出し時刻が前記冷却完了予定時刻を経過したコイルについて、そのコイル単重の小さいコイルから順次、熱延コイルヤードより払出すことを特徴とする熱延コイルヤードの運用方法。

(もっと読む)

圧延製品の製造方法および製造プラント

【課題】薄型スラブの技術により、鋳造鋼の全ての品質の製造を可能とするプラントの配置を提供するとともに、小規模のメンテナンス、ロールの交換および/または事故のための長い中断をしないで管理することが可能な圧延方法及びその設備を提供する。

【解決手段】30〜140mmの厚みの薄型スラブに鋳造される全ての品質の鋼材が用いられ、0.7〜20mmの間で変化する厚みの帯状板を得るための圧延ライン10であって、連続鋳造機11と、均質化および必要に応じて加熱を行うトンネル炉15と、荒削りトレイン18a、18b、18cと、急加熱ユニット20と、仕上げトレイン21a〜21eとを備え、荒削りトレインと仕上げトレインを形成するスタンドの数が、前記製品の厚みと薄型スラブの速度との関数として計算され、コイル−トゥ−コイル、準エンドレスまたはエンドレスの3つのモードのうちから1つを選択できる。

(もっと読む)

熱間圧延ラインにおける圧延ピッチ制御方法

【課題】仕上圧延機に入るスラブの間隔が開かないようにしつつ、歩留落ちや材質異常を引き起こさずに生産性を向上させる。

【解決手段】加熱炉1、幅圧下装置2、粗圧延機3、仕上圧延機4、の各設備によりスラブの加熱および圧延をする際に、各設備のネックピッチの最大値よりも常に早くスラブを抽出する熱間圧延ラインの圧延ピッチ制御。粗圧延上流スタンドR2手前と粗圧延下流スタンドR3手前にスラブの待機ポイントを設け、上流スタンドR2手前の待機ポイントに到達した当該スラブの位置と、圧延中または搬送中の先行スラブの位置から、当該スラブの粗圧延工程での必要待機時間を算出し、粗圧延機出側のスラブ温度の予測値と当該スラブに必要な目標温度との差に基づいて、必要待機時間を、下流スタンド手前の待機時間と上流スタンド手前の待機時間とに分配して前記スラブを各待機ポイントで待機させることにより、スラブの温度を目標温度に制御する。

(もっと読む)

スラブの幅圧下用プレス金型、スラブの幅圧下装置及びスラブの幅圧下方法

【課題】ロール幅圧下に先立ってスラブの長手方向両端部について金型幅圧下を行うにあたり、幅圧下後のクロップ切断量を削減することのできる、スラブの幅圧下用プレス金型、スラブの幅圧下装置及びスラブの幅圧下方法を提供する。

【解決手段】金型平行部11と金型傾斜部12とを有するスラブの幅圧下用プレス金型5において、少なくとも金型平行部11に線状溝21が設けられ、かつ線状溝21の先進側15(プレス金型の金型傾斜部12を有する反対側)断面形状については、溝底部から金型表面までの形状が溝傾斜部22を形成し、溝傾斜部22がプレス金型表面25となす角度θが平均で30°未満であり、線状溝21の後進側16断面形状については側壁部23を形成している。線状溝の先進側に傾斜部を有しているので、スラブが拘束を受けずに先進側にスリップすることができ、金型幅圧下後の端面の形状が直線状の好ましい形状となる。

(もっと読む)

金属スラブの幅圧下方法

【課題】金属スラブをロール幅圧下するに際し、ロール幅圧下荷重の予測精度を高め、ロール幅圧下の圧下荷重実績値と圧下荷重予測値との間のばらつきを低減し、設備許容能力にできるだけ近いロール幅圧下条件を採用して幅圧下を行うことのできる金属スラブの幅圧下方法を提供する。

【解決手段】圧下用ロール7によるロール幅圧下に先立ってプレス金型6による金型幅圧下を行い、金型幅圧下時の圧下荷重実績値Pr1を測定し、圧下荷重実績値Pr1に基づいて、ロール幅圧下条件とロール幅圧下の圧下荷重予測値Pc2との関係を定め、ロール幅圧下条件を定める。これにより、スラブ毎の変形抵抗のばらつきを補正することができ、ロール幅圧下条件とロール幅圧下の圧下荷重予測値Pc2との関係の予測精度が向上し、設備許容能力にできるだけ近いロール幅圧下条件を採用して幅圧下を行うことが可能となる。

(もっと読む)

厚板圧延方法

【課題】厚板圧延において、仕上圧延後の下工程の効率も含めた全体のロスを抑えることを課題とする。

【解決手段】厚板を調整圧延、幅出圧延、及び仕上圧延の順番に圧延を行い、少なくとも上記幅出圧延によって圧延長手方向の両端部に隆起部を形成する厚板圧延方法である。仕上圧延終了後の被圧延材の平面形状プロフィールを予測し、該平面形状プロフィールの予測値に基づいて幅出圧延最終パスで圧延長手方向両端部に形成すべき隆起量を、仕上圧延によって圧延長手方向端部に形成されると予測されるクロップの大きさ、及び当該クロップの圧延長手方向への突出長さに基づき決定する。

(もっと読む)

棒鋼の圧延方法

【課題】冷却処理の有無にかかわらず、圧延能率を低下させることなしに複数本の棒鋼圧延を可能にする。

【解決手段】連続鋳造したブルームを粗圧延し、ついで仕上げ圧延することにより棒鋼を製造するに際し、

粗圧延機を出た圧延用素材を仕上げ圧延機まで搬送する搬送ラインに、該搬送ラインから該圧延用素材を退避させる退避ラインを設け、仕上げ圧延前に冷却が必要な圧延用素材については、一旦、圧延用素材を搬送ラインから退避ラインに移送して、この退避ラインにおいて必要とする冷却を施し、該圧延用素材が所望温度まで冷却された後に、搬送ラインに復帰させて仕上げ圧延機に搬送する一方、仕上げ圧延前に冷却を必要としない圧延用素材については、そのまま搬送ラインを通板させて仕上げ圧延機に導く。

(もっと読む)

アルミニウム合金線の製造方法

【課題】高靭性及び高導電率であるアルミニウム合金線の製造方法を提供する。

【解決手段】アルミニウム合金(Al合金)線は、Feを0.005質量%以上2.2質量%以下含有し、残部がAlからなるAl合金の溶湯を鋳造し、得られた鋳造材に圧延を施し、得られた圧延材に伸線加工を施し、得られた伸線材を撚り合わせ、得られた撚り線を圧縮線材とし、この圧縮線材に軟化処理を施して製造する。この軟化処理は、当該処理後の線材の伸びが10%以上となるように行う。例えば、バッチ処理で250℃以上の温度で行う。このような軟化処理を施すことで、伸びや耐衝撃性といった靭性に優れるAl合金線が得られる。このAl合金線を導体とする電線は、ワイヤーハーネスを組み付ける際に端子部近傍で破断することを低減することができる。

(もっと読む)

異形断面銅条材の製造方法

【課題】スリット工程を省略することのできる異形断面銅条材の製造方法を提供する。

【解決手段】本発明に係る異形断面銅条材の製造方法は、平盤状V型ダイス1に、平板状銅条材6を供給する条材供給工程と、V字状突起部が設けられた基面に、平板状銅条材6を押圧する押圧プレス加工工程と、押圧した平板状銅条材6を、一方の端から他方の端に向けて引き抜き、溝部16を通過した平板状銅条材6の部分に形成される厚板部7aと、V字状突起部を経由した部分に形成される薄板部7bとを有する異形断面銅条材7を形成する圧延工程と、異形断面銅条材7の全幅を計測し、計測結果に基づいて製造される異形断面銅条材7の全幅の変動を所定の範囲内に制御する全幅制御工程とを備える。

(もっと読む)

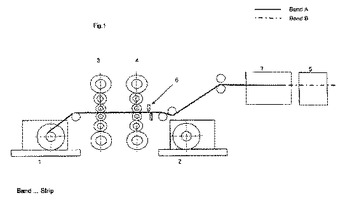

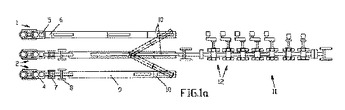

ストリップ形状の圧延材、特に金属ストリップを圧延するための方法

【課題】 本発明は、ストリップ形状の圧延材、特に金属ストリップを圧延するための方法に関する。

【解決手段】 この方法は、基本的に、以下の作業経過、即ち:酸洗装置から走出した金属ストリップAが、可逆式ロールスタンドの両方のロールスタンド3、4を通過し、および次いで、この可逆式圧延機に後続して設けられた可逆式巻取り機1で巻き取られ、その際、金属ストリップAのストリップ後端部に、酸洗装置5内への走入の前に、既に、後に続く金属ストリップBの始端部が溶接され、この金属ストリップBのストリップ始端部が、ここで共に圧延され、およびしかも、巻取り機の上での引張構造に至るまでの巻回長さに相応する長さにわたって圧延され、且つ、可逆式巻取り機1の上に走入し、既に圧延された、金属ストリップBのストリップ始端部が、未だに圧延されていない残りの金属ストリップBにおいて残留するように、引き続いての可逆運動の際に、この金属ストリップBが金属ストリップAからせん断機6によって分離され、引き続いて、完全な金属ストリップAの可逆式圧延が行われ、その際、この金属ストリップが、可逆式圧延機からの走出の後、可逆式ロールスタンドの前に設けられた可逆式巻取り機2に走入し、金属ストリップAが、完全に、可逆式巻取り機2の上に設けられたら直ぐに、金属ストリップBが、可逆式圧延機に供給され、且つ、上記作業経過が、この金属ストリップBと後に続く金属ストリップCとでもって繰り返される、によって特徴付けられている。  (もっと読む)

(もっと読む)

ディンプル板およびその製造方法、並びに放熱板およびその製造方法

【課題】放熱板の厚さ方向の熱伝導率を高くし、かつ、放熱板の厚さ方向における放熱特性を放熱板の部分によらず均一に維持することができ、さらに、Invar比が大きく、板面方向の熱膨張係数が低い放熱板を実現できるディンプル板およびその製造方法、並びに放熱板およびその製造方法を提供する。

【解決手段】平板5の表面に、平板5の長手方向と幅方向に所定のピッチで形成された複数のディンプル2を有するディンプル板1において、ディンプル2の幅方向のピッチが0.5mm以下であり、平板5の表面積に対して、ディンプル2の底部にて平板5を貫通する空孔3が形成されている領域の面積の割合が15%以下である。

(もっと読む)

熱延鋼板の製造方法および製造装置

【課題】熱間仕上連続圧延機のダミースタンドに隣接する2基の圧延スタンド間の鋼板の通板を安定化し、熱間仕上連続圧延機の少なくとも一基の中間圧延スタンドをダミースタンドとする際に、従来よりも安定して熱間圧延ラインの操業を行うことができるようにする。

【解決手段】タンデムに配置される7基の圧延スタンドF1〜F7と、隣接する2つの圧延スタンド間に配置されるルーパL1〜L6とを備える熱間仕上連続圧延機CMにおける中間圧延スタンドF6をダミースタンドとして鋼板Sを圧延する際に、入側ルーパL5のルーパロール、ダミースタンドF6の上ワークロールUWR6、および、出側ルーパL7のルーパロールの全てが鋼板Sに接触して鋼板をその板厚方向へ互い違いに押圧するように、入側ルーパL5のルーパロールの位置、および/または、出側ルーパL7のルーパロールの位置を、制御する。

(もっと読む)

金属の鋳造及び圧延をするための装置及び方法

本発明は、本質的に、金属の鋳造及び圧延をするための装置及び方法に関する。少なくとも、スラブを鋳造するための第1の鋳造ライン及び第2の鋳造ラインと、鋳造したスラブを圧延するための圧延ラインとが設けられ、第1の鋳造ラインが、水平型の薄スラブ鋳造装置(1)として形成されており、この水平型の薄スラブ鋳造装置が、溶湯用の少なくとも1つの供給容器(5)と、この少なくとも1つの供給容器(5)の鋳造方向後方に水平に延在する移送ベルト(6)とを有し、第2の鋳造ラインが、同様に水平型の薄スラブ鋳造装置(1)として形成されている、及び/又は、垂直型の薄スラブ鋳造装置(2)として形成されており、この垂直型の薄スラブ鋳造装置が、スラブを垂直鋳造するための少なくとも1つの鋳型(4)と、垂直鋳造したスラブを水平な姿勢に曲げて矯正するための曲げ矯正装置(7)とを有し、少なくとも2つの鋳造ラインの後に、鋳造したスラブを圧延するための圧延ライン(11)が配設されており、少なくとも2つの鋳造ラインが、少なくとも2つの鋳造ラインのそれぞれ一方によって鋳造したスラブを圧延ライン(11)に供給できるように形成されている。  (もっと読む)

(もっと読む)

厚鋼板の製造方法

【課題】厚鋼板の需要状況等に応じて、圧延能率向上と歩留まり向上のどちらを優先するかで圧延パススケジュールを決定する厚鋼板の製造方法を提供する。

【解決手段】エッジャ圧延及び水平圧延を行って所望の寸法の厚鋼板を得る圧延を行う厚鋼板の製造方法であって、圧延能率向上と歩留まり向上のうちいずれを優先して圧延するかを選択するに際し、圧延能率向上を選択したとき、設定圧延パススケジュールに対し、エッジャ圧延の回数を削減した変更圧延パススケジュールにて、設定圧延パススケジュールで製造する場合と同寸法の厚鋼板を製造する際に必要なスラブ寸法を計算し、計算後のスラブ寸法のスラブを用意し、変更圧延パススケジュール又は再度圧延パススケジュール計算を行った再変更圧延パススケジュールで圧延を行うことを特徴とする。

(もっと読む)

棒鋼の圧延方法

【課題】鋼材の材質劣化を招くことなしに、圧延における負荷を軽減した棒鋼の圧延方法を提供する。

【解決手段】連続鋳造したブルームを粗圧延して棒鋼の圧延用素材としたのち、該圧延用素材に仕上げ圧延を施して棒鋼を製造するに際し、

粗圧延を完了した圧延用素材に対し、仕上げ圧延の直前に冷却処理を施して、該圧延用素材の表面温度をAr3点以下 MS点超の温度範囲に調整したのち、該表面温度がAc3点を超える前に仕上げ圧延に供する。

(もっと読む)

21 - 40 / 183

[ Back to top ]