Fターム[4E004MD05]の内容

Fターム[4E004MD05]に分類される特許

1 - 20 / 47

連続鋳造鋳片の品質判定方法

【課題】ロールセグメント方式の連続鋳造機を用い、ロールセグメントに圧下勾配を設けて鋳片に圧下力を付与しながら連続鋳造する際に鋳片の中心偏析を判定する。

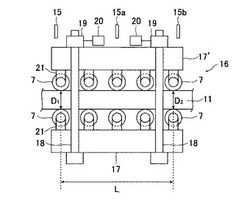

【解決手段】ロールセグメントの圧下勾配を0.3mm/m以上の任意の値に設定して鋳造を開始し、鋳造中に、ロールセグメントのフレーム17´の変位量を3つの距離計測センサー15によって測定し、測定したフレームの変位量に基づいてそれぞれの測定位置における基準位置からの変化量を求め、求めた変化量から、第1のセンサー15と第2のセンサー15aとの間の圧下勾配SL1-2、第1のセンサーと第3のセンサー15bとの間の圧下勾配SL1-3、第2のセンサーと第3のセンサーとの間の圧下勾配SL2-3を求め、圧下勾配SL2-3>圧下勾配SL1-3>圧下勾配SL1-2のときには、この状態で鋳造された鋳片を品質異常として通常運用から除外する。

(もっと読む)

鋼の連続鋳造方法

【課題】ロール間隔の制御によって連続鋳造鋳片の内部品質を確保するとともに、安定した操業を行うことが可能である鋼の連続鋳造方法を提供する。

【解決手段】少なくとも1対の圧下ロールを用いて鋳片を大圧下する鋼の連続鋳造方法であって、鋳片の圧下中における前記圧下ロールの圧下力およびロール間隔を検出し、前記圧下ロールの圧下力を常時使用限界の圧下力の90%以上に維持するとともに、前記圧下ロールのロール間隔の目標値を、検出したロール間隔の実測値に応じ、この実測値より常時小さくなる値に設定する。前記ロール間隔の目標値は、前記ロール間隔の実測値より常時0.1mm以上10.0mm未満の範囲で小さくなる値に設定することが好ましい。また、前記ロール間隔の実測値が目標値に達したときに、前記目標値をより小さい値に変更することが好ましい。

(もっと読む)

耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼

【課題】Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiによるモールドパウダー中のSiO2の還元反応が進行してモールドパウダー中のSiO2が減少しても、モールドパウダーが溶融した後の粘度の上昇を抑えて鋳型と凝固シェルとの間に流入し易くすることによって、縦割れ,ノロカミ,捕捉ガス気泡等の表面欠陥を防止できる耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼を提供する。

【解決手段】C,Tiを所定量含有する組成を有する耐摩耗鋼の溶鋼の連続鋳造を行なう連続鋳造方法において、連続鋳造を行なう鋳型を振幅3.0〜9.0mm,振動数60回/分以上120回/分未満で振動させ、かつ脂肪酸を0.1〜0.5質量%含有するモールドパウダーを鋳型に投入し、鋳造速度を0.6〜1.0m/分として連続鋳造を行なう。

(もっと読む)

高温高速成形性に優れたアルミニウム合金板およびその製造方法

【課題】地金コストを上昇させず、製造工程数も増加させることなく、結晶粒微細化のための添加元素も必要とせずに、薄板連続鋳造プロセスにより製造される高速超塑性成形性に優れたアルミニウム合金板とその製造方法を提供する。

【解決手段】合金板は、化学組成が、質量%で、Mg:2.5〜5.0%、Fe:0.1〜0.3%、Si:0.06〜0.12%および残部:アルミニウムと不可避的不純物から成り、上記不可避的不純物のうちMn:0.1%以下, Cr:0.05%以下に制限し、ミクロ組織が、円相当径0.2μm以上の第二相粒子が20000個/mm2以下であって、繊維状の未再結晶組織または平均結晶粒径20μm以下の再結晶組織である。その製造は、上記組成の合金溶湯を薄板連続鋳造機にて厚さ5〜15mmのスラブに鋳造して巻き取り、均質化処理することなく冷延率70〜96%で冷間圧延したままとするか、更に最終焼鈍する。

(もっと読む)

双ロール式縦型鋳造装置及び複合材料シート製造方法

【課題】アルミニウム・ケイ素合金の縦型双ロール式鋳造法で安定的にシートを採取する方法を提供する。

【解決手段】アルミニウムシリコン合金と炭化ケイ素粉末とを混合した複合材又はケイ素含有率が7%を超えるアルミニウム・ケイ素合金をシートに製造する双ロール式縦型鋳造装置であって、間隔を空けて対向した2つの銅製又は溶湯に接触する部分の厚みが10mm以下の軟鋼製にてなる一対の水冷回転ロールと水冷回転ロール12、14と、水冷回転ロール12、14上に溶湯16を受けるための堰20とを有し、堰20が、水冷回転ロール12、14の回転軸12A、14Aと平行な2つの板状の主堰22、24と、主堰22、24の端をつなぐ横堰42、44とからなり、主堰22、24の下端が水冷回転ロール12、14の表面と接触又は2mm以下の隙間を形成し、横堰42、44の側面が水冷回転ロール12、14の表面と接触又は2mm以下の隙間とする。

(もっと読む)

鋼の連続鋳造方法および連続鋳造設備

【課題】クレーターエンド形状が幅方向の両端部で延びたときにも、中心偏析やセンターポロシティの少ない内部品質の良好な鋳片を得ることができる鋼の連続鋳造方法および連続鋳造設備を提供すること。

【解決手段】鋳片の凝固末期に、鋳片を挟持するロールの開度を徐々に狭めて、鋳片を軽圧下しつつ引き抜く軽圧下帯を配置した連続鋳造設備を用いて鋳片を連続鋳造するにあたり、軽圧下帯の上流側部分に、幅方向中央部のロール径が両端部のロール径よりも大きい凸ロールを配置し、鋳片が軽圧下帯に達する前に鋳片表面の幅方向温度分布を測定し、幅方向中央位置の温度が幅方向両端部の温度よりも所定温度低い場合に、前記凸ロールにより板厚中央部を中心とした軽圧下を行う。

(もっと読む)

マルテンサイト系ステンレス鋼およびその製造方法

本発明は、洋食器、ナイフ、はさみなどで使用される重量%で0.10〜0.50%の炭素、11〜16%のクロムを含有したマルテンサイト系ステンレス鋼およびその製造方法に関し、互い反対方向に回転する一対のロールとその両側面に溶鋼プールを形成するように設けられるエッジダムと、前記溶鋼プールの上部面に不活性窒素ガスを供給するメニスカスシールドを含むストリップキャスティング装置において、重量%でC:0.10〜0.50%、Cr:11〜16%を含有するステンレス溶鋼をタンディッシュからノズルを介して前記溶鋼プールに供給してステンレス薄板を鋳造し、前記鋳造されたステンレス薄板をインラインローラーを使用して5〜40%の圧下率で熱延焼鈍ストリップを製造するマルテンサイト系ステンレス鋼の製造方法とその製造方法によって製造されたマルテンサイト系ステンレス鋼を特徴とする。本発明は、炭化物中心偏析を低減させることで、ラミネーションの欠陥を抑制させ、炭化物偏析部と微偏析部間の硬さ差が少なく、全体的に硬さが均一なマルテンサイト系ステンレス鋼を得ることができる。  (もっと読む)

(もっと読む)

アルミニウム合金板材の製造方法、アルミニウム合金板材およびアルミニウム合金板材の製造装置

【課題】軽量かつ強度の確保された選択的に強度を高めたアルミニウム合金板材を製造する。

【解決手段】アルミニウム合金の溶湯100を一対の鋳造ロール22、24間に供給する溶湯供給工程と、鋳造ロール22、24間にアルミニウム合金を通過させることで、アルミニウム合金を固化しつつ圧延して板状のアルミニウム合金材102を形成する鋳造圧延工程と、アルミニウム合金材102の少なくとも一部を圧延ロール52、54で圧延する圧延工程とを含み、鋳造圧延工程では、アルミニウム合金の部位に応じて鋳造ロール22、24間の距離を異ならせることで、鋳造ロール22、24の並び方向の厚みが互いに異なる部位を有するアルミニウム合金材102を成形し、圧延工程では、アルミニウム合金材102のうち少なくともその厚みが他の部分よりも厚い部位を圧延する。

(もっと読む)

帯板製造設備とその方法

【課題】 一定幅の薄板スラブに発生する幅端部の凹凸形状を連続圧延中に容易かつ迅速に矯正して偏平形状の帯板を製造でき、設備コストの低減化が図れる帯板製造設備とその方法を提供する。

【解決手段】 上部に配置されるタンディシュ2から鋳造湯3を供給され一定幅のスラブ5を連続鋳造する双ロール又は単ロールの連続鋳造機6と、連続鋳造機の下流側近傍に配置されかつ一対の上下作業ロール7、8が軸線に沿って互いに反対方向に移動可能な単体の仕上圧延機11からなる。

(もっと読む)

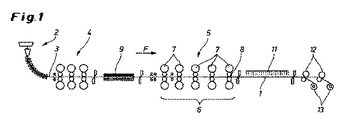

薄い熱間ストリップを製造するための装置および方法

【解決手段】 本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための装置であって、このエンドレスプロセスが、先ず第一に、その鋳造機械内において薄スラブ3が鋳造される該鋳造機械2と、その圧延ライン内において上記薄スラブ3が鋳造工程の一次熱の利用のもとで圧延される、上記鋳造機械2の内の少なくとも1つの鋳造機械に後置された該圧延ライン4、5と、および、それら仕上げロールスタンド内において熱間ストリップ1がワークロール8でもって最終厚さへと圧延される、上記熱間ストリップ1の搬送方向Fにおいて後方の領域6内に設けられた多数の該仕上げロールスタンド7とを備える様式の上記装置に関する。エンドレスプロセス内における、薄い熱間ストリップの製造製造を改善するために、本発明において、仕上げロールスタンド7のワークロール8が、摩耗の少ないロール表面を有している。更に、本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための方法に関する。  (もっと読む)

(もっと読む)

高炭素鋼の連続鋳造方法

【課題】 炭素含有量が0.4質量%以上の高炭素鋼鋳片の中心偏析を、内部割れを発生させることなく厳格品質レベルに対応したレベルに改善する。

【解決手段】 炭素含有量が0.4質量%以上の高炭素鋼の鋳片1を、鋳造中の鋳片に圧下力を付与することの可能な複数対の圧下ロール7からなる圧下帯6を有する連続鋳造機を用い、前記圧下ロールで凝固末期の鋳片を圧下しながら連続鋳造するに際し、少なくとも前記鋳片の中心部の固相率が0.2〜0.8の範囲を、前記圧下ロールにより内部割れが発生しない範囲内の圧下量で圧下するとともに、前記圧下帯において、前記鋳片の表面温度が圧下帯の入り側での鋳片表面温度に対して60〜250℃の範囲で温度低下となる条件で前記鋳片の表面を強制冷却し、鋳片凝固シェルを収縮させる。

(もっと読む)

鋼材表面欠陥の発生条件の判定方法

【課題】 連続鋳造から圧延工程の間で発生する鋼材の表面欠陥である表面疵の発生条件を知ることで、鋼材の表面疵の発生温度域を定量的に推定して特定する方法を提供する。

【解決手段】 鋼材表面の表面疵近傍に生成するサブスケール層を構成する粒状酸化物の粒子半径と組成から鋼材の表面欠陥である表面疵が発生した温度域を推定する方法であって、この場合、粒状酸化物が第1相酸化物および第2相酸化物の2種類の相からなり、第1相酸化物の析出によって酸化物粒子を生成し、この第1相酸化物の酸化物粒子を析出核として第2相酸化物を析出する粒状酸化物であり、その粒子半径と組成から鋼材表面欠陥である対象疵が発生した温度域を推定する鋼材表面疵の発生条件の特定方法である。

(もっと読む)

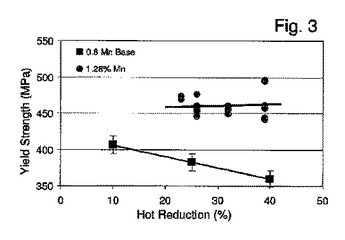

熱間圧延薄鋳造ストリップ品及びその製造方法

双ロール鋳造機を組立て、遊離酸素含有量が20〜75ppmで、鋳造ストリップが0.25重量%未満の炭素、0.9〜2.0重量%のマンガン、0.05〜0.50重量%のケイ素、0.01重量%超で0.15重量%以下のリン及び0.01重量%未満のアルミニウムからなるような組成を有する溶鋼の鋳造溜めを形成し、鋳造ロールを互いに逆回転させて鋼ストリップを形成し、10%及び35%圧下での機械的特性が降伏強さ、引張り強さ、破断伸びについて10%以内であるようストリップを熱間圧延し、300〜700℃の温度でストリップを巻取ることにより微細構造の大部分がベイナイトと針状フェライトで構成されることを含む段階により造られる熱間圧延鋼ストリップ。鋼は0.20〜0.60%の銅及び0.08%もの低含有量のマンガンを含んでもよい。  (もっと読む)

(もっと読む)

連続鋳造方法及び連続鋳造機

【課題】連続鋳造機における矯正時の鋳片の横割れを防止することができる連続鋳造方法を提供する。

【解決手段】鋳型から引き抜いた鋳片を下部矯正帯において曲げ戻す連続鋳造方法において、前記下部矯正帯9cに鋳片が到達するまでの間に当該鋳片に、一回当たりの歪量が2%以上5%未満の歪を十回以上付与する。これにより、鋳片の結晶粒が微細化し、延性が向上するので、下部矯正帯での鋳片の横割れを防止することができる。付与回数を二十回以上とすることで、Cr,V,B,Ti等を添加した割れ感受性の高い鋼種においても延性回復効果を享受できる。

(もっと読む)

連続鋳造鋳片の製造方法及び連続鋳造機

【課題】 鋳片幅方向で凝固完了位置に大きな差が生じた場合でも、鋳片幅方向に均一な中心偏析の改善が可能となる、連続鋳造鋳片の製造方法及び連続鋳造機を提供する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯4を備えた連続鋳造機1を用い、鋳片9の厚み中心部の固相率が0.4以下の時点から前記軽圧下帯にて鋳片の圧下を開始して、鋳片に圧下力を付与しながら軽圧下帯の範囲内で凝固完了させて連続鋳造鋳片を製造するに際し、鋳造中に鋳片幅方向の凝固完了位置12を検出し、検出した凝固完了位置の情報に基づき、凝固完了位置が鋳造方向に伸張している部分に対して、前記軽圧下帯に設置した静磁場印加装置14から鋳片厚み方向の静磁場を印加することを特徴とする、鋳片の製造方法及び連続鋳造機。

(もっと読む)

自動可変寸法鋳型およびボトムブロックシステム

装置および方法の実施形態を含む溶融金属鋳型およびボトムブロックである。鋳型キャビティフレームワークを備え、この鋳型キャビティフレームワークが、第1側面と、この第1側面に対向する第2側面と、第3側面と、この第3側面に対向する第4側面とを含み、各側面が内面を有し、それら内面が鋳型キャビティを規定する。1またはそれ以上の側面が第2側面に対して相対的に移動可能に取り付けられ、鋳造中に制御可能に移動される。このシステムは、製造された鋳造部品が鋳造部品の端部の一方または両方に先細の形態を有する実施形態を含むことができる。本発明の態様は、鋳造プロセス中の鋳造部品形態の制御を改善するという利点により、鋳造部品収縮管理システムまたは鋳造部品の形態または外形制御システムであると考えることもできる。 (もっと読む)

双ロール式縦型鋳造装置及び複合材料シート製造方法

【課題】溶湯液面の状態に左右されずに厚みと品質の安定した複合材料シートを安定して高速度で製造する装置及び製造方法を提供する。

【解決手段】間隔を空けて対向した2つの水冷回転ロール12、14上に溶湯16を受けるための堰20を設け、水冷回転ロール12、14の回転軸12A、14Aと平行な2つの板状の主堰22、24の下端が水冷回転ロール12、14の表面と接触又は2mm以下の隙間を形成し、主堰22、24の端をつなぐ横堰42、44の側面が水冷回転ロール12、14の表面と接触又は2mm以下の隙間を形成している双ロール式縦型鋳造装置。この装置でセラミック粒子を金属中に分散した金属基複合材の圧延シートを製造する。本発明は半凝固状態の材料を主堰とロールの円弧周面とで囲まれた領域内に注入し急速冷却により短時間で凝固を完了させることにより高速で連続的に品質の安定したシートを製造することができる。

(もっと読む)

鋼ストリップの生産プロセス

本発明は、殆ど割れ及び表面欠陥を有しない、低炭素濃度の鋳造された部分的にMn/Siキルド鋼ストリップであるストリップを、20〜300ppmの硫黄濃度と、3.5以上のMn/Si比とを有する鋼溶融物から、2〜50kN/mのロール離隔力を使用して生産するためのプロセスに関する。  (もっと読む)

(もっと読む)

大断面ブルーム連鋳における軸受鋼の中心偏析改善方法

【課題】具体的操業条件に基づいて、中心偏析を少なくできる軸受鋼の連続鋳造方法を提供することにある。

【解決手段】C[wt%]を0.93〜1.10と、Si[wt%]を0.15〜0.35と、Mn[wt%]を0〜0.50と、Cr[wt%]を1.30〜1.60とする軸受鋼の中心偏析の改善は、以下のような方法で行う。鋳型厚D[mm]を350〜410とする。鋳造速度Vc[m/min]を0.50〜0.65とする。比水量Wt[L/kgSteel]を0.25〜1.00とする。過熱度ΔT[℃]を10〜45とする。メニスカス距離M[m]が10.0〜22.3におけるロール勾配GRD[mm/m]を0.0〜5.0とする。同22.3〜25.9では0.0〜1.0とする。同25.9〜27.5では1.0〜2.0とする。同27.5〜32.3では0.5〜2.0とする。

(もっと読む)

成形加工後の耐遅れ破壊性に優れた高強度薄鋼板およびその製造方法

【課題】成形加工後に発生する水素性欠陥を防止し、根本的に耐遅れ破壊性を向上させ、従来より優れた遅れ破壊改善効果を発揮する高強度薄鋼板およびその製造方法を提供する。

【解決手段】質量%にて、C:0.05%〜0.3%、Si:3.0%以下、Mn:0.01〜3.0%、P:0.02%以下、S:0.02%以下、Al:0.01%〜3.0%、N:0.01%以下、V:0.01%〜0.3%を含有し、残部が鉄および不可避的不純物からなる鋼で、鋼板の組織中に残留オーステナイトが体積率で7%以下であり、粒内のVの酸化物、炭化物および複合析出物のいずれか1種以上の平均粒子径や分布密度などを規定し、さらにこれらと残留オーステナイトの体積率/Vγ%と引張強度TS/MPaとの関係を特定関係式で規定することで、成形加工後の耐遅れ破壊性に優れた高強度薄鋼板を得る。

(もっと読む)

1 - 20 / 47

[ Back to top ]