Fターム[4E063JA10]の内容

Fターム[4E063JA10]に分類される特許

1 - 20 / 23

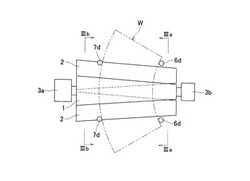

ベンディングロール装置

【課題】板状ワークを、上下ロールとの間にスリップを生じさせることなく、所望の円錐面に曲げ成形できるベンディングロール装置を提供することである。

【解決手段】板状ワークWの凹円弧状の内側幅端を所定のロール軸方向位置に位置決め手段のローラ6dで位置決めし、ローラ6dとロール軸方向で対向させて、凸円弧状の外側幅端を押圧する押圧手段のローラ7dを設けることにより、板状ワークWのローラ6dからの逃げを防止して、板状ワークWを所望の円錐面に曲げ成形できるようにした。

(もっと読む)

板状ワークの成形方法および成形体

【課題】新規の加工設備に依存することなく、湾曲成形後の板状ワークを平坦に展開した状態でポケット部を加工する先曲げ成形法において、ポケット部加工の後の板状ワークの湾曲半径がスプリングインにより完成湾曲半径よりも小さくなってしまうことを防止する。

【解決手段】湾曲成形機10で湾曲成形した板状ワーク2を平坦に展開した状態で、その湾曲内面にポケット部3を後加工する板状ワーク2の成形方法であって、スプリングインによりポケット部3の加工前よりも加工後の板状ワーク2の湾曲半径が縮小する分を予め見込んで、板状ワーク2の完成湾曲半径Rにスプリングインによる湾曲半径縮小分R1を加算した正味湾曲半径R0を設定し、この正味湾曲半径R0になるように板状ワーク2の湾曲成形を行う湾曲成形工程Aと、湾曲成形された板状ワーク2を平坦に展開してポケット部3を後加工するポケット部加工工程とを有することを特徴とする。

(もっと読む)

チタン部材の曲げ加工方法および曲げ加工具

【課題】チタン部材について、ドライ環境下での曲げ加工が行えるようにしたチタン部材の曲げ加工方法および曲げ加工具を提供する。

【解決手段】曲げ加工具はチタン部材と接する部分の少なくとも一部分に形成された最大表面粗さが3μm以上25μm以下の微細な凹凸を備えた微細凹凸部と、微細凹凸部に含まれる複数の頂上部の一部だけが露出するように微細凹凸部に形成されたフッ素樹脂膜とを有し、フッ素樹脂膜が微細凹凸部の表面に密着している。

(もっと読む)

金属条材圧縮曲げ加工方法

【課題】先行側クランプ48が外面掴持形で適用範囲が広いうえ首折れ防止用アタッチメント50が固定的・受動的で設備も作業も簡便な金属条材圧縮曲げ加工方法を実現する。

【解決手段】旋回アーム40の先行側クランプ48に予めアタッチメント係合手段49を設けておき、金属管10の先行側を先行側クランプ48で掴持して金属管10に圧縮曲げ加工を施すとともに、加熱部23と先行側クランプ48との離隔距離が増してからクランプ係合手段51とアタッチメント係合手段49とを係合させて首折れ防止用アタッチメント50を先行側クランプ48に装着することにより条材当接部52を金属管10の外周面に当接させて金属管10の首折れを抑制する。

(もっと読む)

ロール成形方法

【課題】FF成形法におけるロール兼用化の利点を損なうことなく、FF成形法の成形負荷の中心が成形機能の弱いクラスタ成形部にあることを改善し、ブレークダウン成形部で成形機能を高め、素板の全体の成形性を大きく向上させた新規な沿い曲げ方式のロール成形方法を提供する。

【解決手段】下側の左右一対の分割型凹ロール10,11と上側の凸ロール12とで被成形素材1を挟み込む両側のピンチポイントPP、PPを、素材幅方向の一部領域に設定された目標成形領域と既成形領域との境部に設定し、目標成形領域の全体を曲げ外側から左右一対の分割型凹ロールにて拘束することなく、両側のピンポイント近傍のみを曲げ外側から左右一対の分割型凹ロールにて押圧することにより、目標成形領域の全体を曲げ内側にある上側の凸ロールの表面に沿わせ、凸ロール表面の曲率を目標成形領域に転写する。

(もっと読む)

金属製形材のプレス曲げ加工装置

【課題】アルミニウム合金押出形材の大R曲げにおいて、一方向への過剰なプレス曲げ加工と逆方向へのプレス曲げ戻し加工を続けて実施できるプレス曲げ加工装置を得る。

【解決手段】プレス曲げ金型7と、一組の第1支持ローラ6,6と、プレス曲げ金型7を上下移動させる油圧シリンダ13と、プレス曲げ戻し金型9,9と、一組の第2支持ローラ8,8と、油圧シリンダ14を備え、プレス曲げ金型7とプレス曲げ戻し金型9,9が上下に対向配置されている。アルミニウム合金押出形材1を、プレス曲げ金型7と第1支持ローラ6,6でプレス曲げ加工した後、プレス曲げ戻し金型9,9と第2支持ローラ8,8でプレス曲げ戻し加工する。曲げ加工製品に発生する残留応力を低減して、応力腐食割れを防止することができる。

(もっと読む)

金属板の曲げ加工時の限界条件の決定方法及びプレス成形時の金属板の曲げ加工部の不具合の予測方法

【課題】精度に優れたプレス成形時の金属板の曲げ加工部の不具合の予測方法を提供する。

【解決手段】金属板3に張力を印加した状態で金属板3に先細り形状のパンチ2を押し込んで曲げ加工を実施する際、張力及びパンチ2の先端半径を適宜変更して曲げ加工を行い、金属板3の曲げ部にネッキング、割れまたは破断を発生させない限界条件を、張力とパンチ3の先端半径との関係で予め求めておき、プレス成形金型を用いて別の金属板に曲げ加工部を設けるプレス成形をする際に、曲げ加工部に加わる加工時の張力を予め予測し、加工時の張力に基づき、限界条件を参照して、曲げ加工部におけるネッキング、割れまたは破断の発生の有無を予測するプレス成形時の金属板の曲げ加工部の不具合の予測方法を採用する。

(もっと読む)

板材の曲げ限界値判定方法とこれを用いたプレス加工部品の曲げ割れ判定方法

【課題】板材の曲げ限界値を正確に判定することができる板材の曲げ限界値判定方法と、これを用いてプレス加工部品の曲げ割れを正確に判定することができるプレス加工部品の曲げ割れ判定方法を提供する。

【解決手段】本発明の板材の曲げ限界値判定方法は、V型パンチ1とV型ダイス2とにより厚さtの板材をV曲げし、割れ発生の有無により板材の曲げ限界値を判定する方法であって、V型パンチの先端Rを0.1<R/t<100の範囲で変化させ、かつそれぞれのR/tについてV型ダイスのスパンWを1<W/t<1000の範囲で変化させて割れ発生の有無を観察し、板材の曲げ限界値をRとWの関数として決定する。板材の曲げ限界値としてV曲げされた板材の外側の最大ひずみを用いることが好ましい。この方法で求めた板材の曲げ限界値を用い、プレス加工部品の曲げ加工部分の割れ発生の有無を数値計算により予測することが可能となる。

(もっと読む)

形材のプレス曲げ加工方法

【課題】アルミニウム合金中空押出形材の大R曲げにおいて、曲げ加工製品に発生する残留応力を低減して、応力腐食割れを防止する。

【解決手段】金属製形材1を1回目のプレス曲げ加工で一方向に過剰に曲げ加工した後、2回目のプレス曲げ加工で逆方向に曲げ戻しを行い、目標とする曲げ形状(曲げ高さ)を得る。1回目のプレス曲げ加工後の曲げ高さd1の基準値d0からのずれ量Δd(=d1−d0)に応じて、2回目のプレス曲げ加工の曲げ金型の押し込み量Sを調整する。量産開始前の初期の条件出しとして、前記ずれ量Δdと、2回目のプレス曲げ加工で目標とする曲げ高さが得られる押し込み量Sの対応関係を予め求めておき、量産開始後は、個々の金属製形材について、1回目のプレス曲げ加工後に前記ずれ量Δdを測定し、2回目のプレス曲げ加工において前記対応関係に基づいて決まる押し込み量Sで曲げ加工を行う。

(もっと読む)

パンチ装置

【課題】パンチ装置において、可動パンチ上昇時に、可動パンチの刃先とワークとの喰い付きを防止することである。

【解決手段】ダイとの協働によりワークの曲げ加工を行うパンチ装置10は、一側方に下端から上方へ広がるように傾斜した傾斜部を有するパンチ装置本体12と、パンチ装置本体に傾斜部に対して傾斜方向に上下スライド可能に配置され、下端に側方に向けて突出した側方突出部を有する可動パンチ14と、パンチ装置本体と一端が枢支連結され、可動パンチと他端が枢支連結される連結部材16とを備え、パンチ装置本体の他側方に配置され、上下方向へスライド可能に設けられる補助パンチ28と、可動パンチと補助パンチとを連結し、ワークと補助パンチの刃先とを当接させた状態でパンチ装置本体に対して相対的に補助パンチを上昇させることにより、補助パンチの動作に連動して可動パンチを傾斜方向に上昇させるリンク体40とを含む。

(もっと読む)

パイプベンダー

【課題】耐久性の向上を図ることのできるパイプベンダーを提供する。

【解決手段】一対のパイプクランプ1,2と、これらのパイプクランプ1,2によりクランプされた金属パイプPを予め定めた曲率で曲げ加工するためのパイプ曲げロール3と、金属パイプPの曲げ加工時にシワの発生を防止するワイパー4と、このワイパー4に金属パイプPを押圧するプレッシャー5と、を備えたパイプベンダーにおいて、ワイパー4をパイプ曲げロール3と一体に形成し、かつパイプ曲げロール3を中心に回動可能に設けた。

(もっと読む)

管体の3次元曲げ加工シミュレーションシステム

【課題】計算時間を短縮するとともに、障害物との干渉の有無を精度良く判定して設計変更することができる管体の3次元曲げ加工シミュレーションシステムを提供する。

【解決手段】曲げ加工機の加工動作による管体の曲げ加工ポイント毎に、管体の切断長、送り長さ、回転角、曲げ角、曲げ円弧長、曲げ半径からなるデータを用いてX、Y、Z軸の3次元座標を算出して曲げ加工シミュレーションを行うとともに、前記送り長さ、回転角、曲げ角がそれぞれ平行移動、原点を共有した第1の軸の軸まわりの座標軸の回転、原点を共有した第2の軸の軸まわりの座標軸の回転に座標変換され、前記管体の実長とともに先端座標と節点座標を算出しながら曲げ加工シミュレーションを行う。

(もっと読む)

プレス成形品の製造装置及び製造方法

【課題】平板状の被成形部材から平面部及び傾斜部を有するプレス成形品を製造する製造装置及び製造方法において、平板部の平坦度及び弾性材の耐久性を向上させる。

【解決手段】剛性のパンチが直交方向一方側の上死点から他方側の下死点へ移動される際に前記パンチ及び剛性のノックアウトピンによって被成形部材の平面部形成領域を挟持する挟持工程と、被成形部材の傾斜部形成領域を弾性材の直交方向一方側を向く上端面に接触させる接触工程と、傾斜部形成領域を弾性材に押し付けた状態でパンチが下死点に到達する成形工程とを順に行い、且つ、少なくとも成形工程の際には弾性材を保持する保持部材が弾性材の内端面をノックアウトピンの基準側面に押圧させることで弾性材を直交方向と直交する水平方向に圧縮させる。

(もっと読む)

パイプ曲げ加工装置及びパイプ曲げ加工方法

【課題】パイプを楕円状断面形状に変形させた状態でのパイプ曲げ加工を安定的かつ円滑に行なえるようにする。

【解決手段】曲げ型1の側の嵌合溝4とそれに対向させる締め型2及び圧力型3の側の嵌合溝5,6とは、それら対向嵌合溝のうちのいずれか一方の嵌合溝4が、変形前のパイプWの外径とほぼ等しい溝幅eのパイプ拘束部4aを溝深さ方向の途中に備え、かつ、他方の嵌合溝5、6が、パイプWの挟み込み過程においてパイプ拘束部4aの内面に対する溝壁部外面の摺接を伴う状態で溝壁部5c,6cとともに前記一方の嵌合溝4に侵入する構造にするとともに、パイプWの挟み込みが完了した状態において前記一方及び他方の嵌合溝4〜6どうしの対向により、溝深さ方向の孔径d1が変形前のパイプWの外径より大きく溝幅方向の孔径d2が変形前のパイプWの外径より小さい楕円状断面形状のパイプ嵌合孔Hが形成される構造にする。

(もっと読む)

曲げ加工用パンチ型、曲げ加工方法及びこれらを用いて製造されたクレーン等入れ子式箱型ブーム

【課題】粗い曲げピッチで加工しても、出来上がった製品の座屈強度が高いより滑らかな曲面を有する曲げ加工が可能な曲げ加工用パンチ型及び曲げ加工方法を提供する

【解決手段】板の曲げ加工に用いるパンチ型11により被加工板Wへ曲げ加工する際、前記パンチ型11の長手方向に垂直な側断面を平面視したときの加工点nが、パンチ中心Pの両側に配置された2点(n=2)11a,11b以上、または、このパンチ中心Pの両側に配置された2点11a,11bとパンチ中心11c(P)とを含む3点(n=3)以上である曲げ加工用パンチ型11。また、前記曲げ加工用パンチ型11とこのパンチ型11に対向する雌型2を用い、この雌型2の長手方向に垂直な側断面を平面視したとき前記被加工板Wを支持する支持点を2点2a,2bとし、前記n点の加工点と前記2点2a,2bの支持点とによって構成される(n+2)点曲げ状態で前記被加工板Wを曲げ加工する曲げ加工方法。

(もっと読む)

単管ロール造管装置及び単管ロールの造管方法

【課題】所定の長さに切断した薄肉の金属板を素材として真円度の高いロール状の単管ロールに形成できるようにする。

【解決手段】単管ロール造管装置1に、下側ローラ11〜24、上側ローラ31〜44、モータ2、チェーン駆動部3、及び軸体4を設けた。所定の長さに切断された薄肉板のワーク100を、上面に軸体4を押圧させた状態で、上側ローラ31〜44及び下側ローラ11〜24の間に順次搬送する。ワーク100は、上面(内側面)が軸体4の周面に密着するようにして、平板状から徐々に単管ロール状に曲げられる。ワーク100が、十分な弾性力を備えていない場合であっても、上下方向に押し潰されることなく、略真円の単管ロールを形成することができる。

(もっと読む)

ロール成形装置における曲げ点ずれ修正装置

【課題】成形材の曲げ点ずれを効果的に修正可能な、コンパクトかつ安価な曲げ点ずれ修正装置を提供する

【解決手段】材料幅方向端部近傍の第1の曲げ点c’とそれより中央側の第2の曲げ点dとを有する断面形状の成形材を成形するに際して、材料幅方向端部近傍の前記第1の曲げ点c’の次ロールへの進入位置が、当該次ロールの対応曲げ点箇所からずれる場合に、その曲げ点のずれを修正する曲げ点ずれ修正装置であって、前後の成形スタンドの中間に、材料の下面に接触して回転可能な遊転のずれ修正ロール77を、材料幅方向位置及び高さ位置を調整可能に設ける。このずれ修正ロール77は、前記第1の曲げ点c’と第2の曲げ点dとの間における第2の曲げ点d寄りの位置を突き上げる態様で設ける。第2の曲げ点d寄りの位置を突き上げると、自由端である端部側が中央側に引き寄せられて、曲げ点c’の位置が中央側に寄る(曲げ点の寄った位置がc1’)。

(もっと読む)

プレス曲げ加工用工具

【課題】曲げ加工し得る加工物の長さの拡大を図り、加工物にキズをつきにくくする。

【解決手段】各矢弦1、2(刃先の角度は例えば90°に設定)の刃先分割線L1、L2と断面外側のエッジ辺13、23とのなす角度(例えば55°に設定)を、刃先分割線L1、L2と断面内側のエッジ辺14、24とのなす角度(例えば35°に設定)よりも大きくして、各矢弦1、2は、一方の矢弦1又は2の刃先分割線L1又はL2が他方の矢弦2又は1の刃先分割線L2又はL1と加工ブロック26又は16の内側端縁との間の中心位置よりも他方の矢弦2又は1の刃先分割線L2又はL1に寄せた位置を取る。

(もっと読む)

曲げ加工装置

【課題】 パイプに所定の曲げ形状を加工する際の曲げ不能域を大幅に低減する曲げ加工装置を提供すること。

【解決手段】 曲げ加工装置Mは、昇降可能なセンターチャックユニット10と、左右一対の第1および第2曲げ加工ユニット20,30を備えている。加工ユニット20,30は、パイプPの両端位置から順次曲げ加工する。この曲げ加工に伴って、加工ユニット20,30がチャックユニット10に接近すると、加工ユニット30の曲げ型34がヘッドシリンダ39の縮小により降下し、ヘッドチャック機構40が曲げ加工位置Aの近傍を把持する。そして、チャックユニット10が把持を解除して降下する。さらに、加工ユニット20は曲げ加工を継続し、加工ユニット30と接近した状態ではチャック機構40が加工ユニット20の挿通孔23a内に挿通する。これにより、曲げ不能域を大幅に減少させることができる。

(もっと読む)

プレス型およびその製造方法

【課題】プレス成形中に型要素にたわみが生じてもワークに局所的に荷重が集中することがないようにする。

【解決手段】下型11上にパッド12により板状ワークWを押え、曲刃13によりワークWの端縁部を押し曲げる曲げ成形用プレス型において、パッド12における逃がし部12aと押え部12bとの境界部12cを、プレス成形中のパッド12のたわみを見込んで、なだらかな湾曲形状に形成し、プレス成形中、パッド12の境界部12cがワークWに平均的に当るようにして、パッド12からワークWに加えられる荷重を分散させ、ワークWに傷が付くのを防止する。

(もっと読む)

1 - 20 / 23

[ Back to top ]