Fターム[4E068AB01]の内容

Fターム[4E068AB01]に分類される特許

21 - 40 / 130

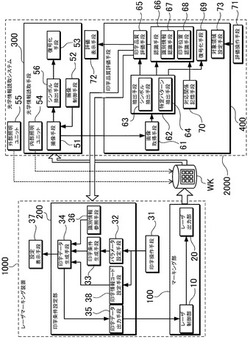

印字品質評価システム、レーザマーキング装置、印字条件設定装置、印字品質評価装置、印字条件設定プログラム、印字品質評価プログラム、コンピュータで読み取り可能な記録媒体

【課題】読取安定度を向上させるため、ユーザによる目視読み取りではなく、光学情報読取装置による読み取りに基づいて印字条件を設定する。

【解決手段】シンボルの印字品質を評価可能な解像度にて撮像された撮像画像を取得するための画像取得手段61と、画像取得手段61により得られた撮像画像中から、印字品質を評価可能なシンボルを抽出するためのシンボル抽出手段56;63と、シンボル抽出手段56;63により抽出されたシンボルの印字品質を評価する印字品質評価手段65と、シンボル抽出手段56;63により抽出されたシンボルに含まれる、該シンボルの印字条件の各々を特定するための識別情報を認識する識別情報認識手段67と、シンボル抽出手段56;63により抽出されたシンボルに応じて、印字品質評価手段65による印字品質の評価結果と共に識別情報認識手段67により認識された識別情報を出力するための評価出力手段とを備える。

(もっと読む)

印字品質評価システム、レーザマーキング装置、印字条件設定装置、印字品質評価装置、印字条件設定プログラム、印字品質評価プログラム、コンピュータで読み取り可能な記録媒体

【課題】読取安定度を向上させるため、ユーザによる目視読み取りではなく、光学情報読取装置による読み取りに基づいて印字条件を設定する。

【解決手段】画像取得手段61により得られた撮像画像中から、印字品質を評価可能なシンボルを抽出するためのシンボル抽出手段56;63と、シンボル抽出手段56;63により抽出されたシンボルの印字品質を評価するための印字品質評価手段65と、画像取得手段61により得られた撮像画像に含まれる特定パターンに基づいて、シンボル抽出手段56;63により抽出されたシンボルの印字位置を認識するための印字位置認識手段68と、シンボル抽出手段56;63により抽出されたシンボルに応じて、印字品質評価手段65による印字品質の評価結果を出力するための評価出力手段とを備え、特定パターンの印字位置がそれぞれ、特定パターンが付されたシンボルを印字した印字条件と関連付ける。

(もっと読む)

露光方法及び露光装置

【課題】熱の影響を緩和させつつパターンを微細化すること。

【解決手段】露光光のパターンを対象面に転写する露光方法であって、複数の表示素子を用いて前記パターンを形成するパターン形成ステップと、前記対象面のうち複数の単位領域に区画された投影領域に前記パターンを投影する投影ステップとを含み、前記パターン形成ステップは、前記投影ステップにおいて前記投影領域のうち前記単位領域ごとに前記パターンが投影されるように複数の前記表示素子のうち一部ずつを順に駆動させて前記パターンを形成する。

(もっと読む)

レーザ描画装置

【課題】レーザ光を出射するレーザ装置とレーザ光を偏向する可動ミラーとを備えたレーザ描画装置において、内回り現象による印字品質の低下を防止する。

【解決手段】レーザ光を出射するレーザ装置と、前記レーザ光を偏向する可動ミラーと、描画する形状を複数の線分または曲線の繋がりで定義する描画データから、前記線分または前記曲線が規定の角度よりも大きい角度の屈曲部を形成する線分または曲線を検出する検出手段と、前記屈曲部を形成する前記線分または前記曲線の描画命令における前記レーザ光の照射位置の移動速度を低減させる調整手段と、前記描画命令に基づいて、前記可動ミラーを駆動するとともに、前記レーザ光を描画対象物に照射する照射手段とを備える。

(もっと読む)

レーザマーキング方法

【課題】被印字面とされる鋼材端面の状態によらず鮮明な印字を得ることのできる、レーザマーキング方法を提供する。

【解決手段】被印字面とされた鋼材端面1に耐熱塗料を塗布後、レーザを照射して前記塗料を焼付炭化させることにより、複数字の一連からなる記号を印字するにあたり、レーザの照射回数を一記号群ごとに複数回ずつとする。レーザの焦点位置を被印字面からレーザ光軸沿いに鋼材の外側又は内側に5mm〜30mm離間させてもよい。又、耐熱塗料の塗布前に予め被印字面をワイヤブラシで研削することが好ましく、耐熱塗料の色を、白色、薄茶色、青色、黄色のいずれかとすることが好ましい。又、前記鋼材は、350℃〜室温の鋼材であることが好ましい。

(もっと読む)

レーザマーキング方法

【課題】被印字面とされる鋼材端面の状態によらず鮮明な印字を得ることのできる、レーザマーキング方法を提供する。

【解決手段】被印字面とされた鋼材端面1に耐熱塗料を塗布後、レーザを照射して前記塗料を焼付炭化させることにより、一字又は複数の字の一連からなる記号を印字するにあたり、レーザの照射回数を一字ごとに複数回ずつとする。レーザの焦点位置を被印字面からレーザ光軸沿いに鋼材の外側又は内側に5mm〜30mm離間させてもよい。耐熱塗料の塗布前に予め被印字面をワイヤブラシで研削することが好ましく、又、耐熱塗料の色を、白色、薄茶色、青色、黄色のいずれかとすることが好ましく、前記鋼材は、350℃〜室温の鋼材であることが好ましい。

(もっと読む)

レーザマーキング方法およびユリア樹脂成形体

【課題】ユリア樹脂成形体に対して視認可能なマーキングをすることのできるレーザマーキング方法、および視認し易いレーザ印字がされたユリア樹脂成形体を提供する。

【解決手段】このユリア樹脂成形体YPに対してマーキングをするレーザマーキング方法において、3.0質量%以上の二酸化チタンを含有するユリア樹脂成形体YPに対し、1064nm以下の波長のレーザを照射してレーザマーキングする。

(もっと読む)

レーザーマーキング装置、レーザーマーカ用の加工情報設定装置及びコンピュータプログラム

【課題】 ワークの材質や形状に応じた適切な加工条件を容易に探知することができるレーザーマーキング装置を提供する。

【解決手段】 加工情報設定装置11は、第1及び第2シンボルをマーキングするための加工情報26a,26bを互いに関連づけて記憶する加工情報記憶部26と、加工パターンを指定する加工パターン指定部21と、第1シンボルの加工条件を指定する加工条件指定部22と、第2シンボルの加工条件の探索範囲を指定する探索範囲指定部24と、第2シンボルの加工条件として、互いに異なる複数の加工条件を決定する加工条件決定部25と、第1及び第2シンボルからなり、第1シンボルが共通の加工条件でマーキングされ、第2シンボルが互いに異なる加工条件でマーキングされた複数の複合シンボルを形成させる加工データを生成する加工データ生成部27と、加工データをレーザーマーカ12へ送信する加工データ送信部28により構成される。

(もっと読む)

レーザーマーキング装置、レーザーマーカ用の加工条件設定装置及びコンピュータプログラム

【課題】 ワークの材質に応じた適切な加工条件を容易に探知することができるレーザーマーキング装置を提供する。

【解決手段】 加工条件設定装置11は、加工パラメータとして、異なるパラメータ値を指定してマーキングされた複数のシンボル31で構成されるサンプルパターン30をワークW上に形成させる装置であって、2以上のワーク材質のいずれかを選択するワーク材質選択部21と、互いに異なる2以上の探索範囲をワーク材質に対応づけて記憶する探索範囲記憶部20と、選択されたワーク材質に基づいて、探索範囲のいずれかを選択する探索範囲選択部23と、選択された探索範囲内の異なる2以上のパラメータ値を加工パラメータとして順次に指定してレーザー光を照射させるためのサンプル加工データを生成するサンプル加工データ生成部24と、サンプル加工データをレーザーマーカ12へ送信するサンプル加工データ送信部25により構成される。

(もっと読む)

レーザー加工方法及びその加工方法を用いた半導体装置

【課題】従来のレーザー加工方法では、走査線の本数が多く、印字時間が短縮され難いという問題があった。

【解決手段】本発明のレーザー加工方法では、例えば、英文字の「A」の外側輪郭に合わせて1回目のレーザー加工を行った後、その内側領域に対し、外側輪郭に沿った2回目以降のレーザー加工を行う。このとき、2回目以降のレーザー加工では、加工領域の長手方向に向かって加工ライン(走査線)が設定されることで、加工ラインの本数が大幅に低減される。その結果、印字時間が大幅に短縮され、レーザー印字の作業性が向上される。

(もっと読む)

レーザマーキング装置及びレーザマーキング方法

【課題】印字に要する時間を短縮することができるレーザマーキング装置を提供する。

【解決手段】レーザ発振制御手段は、2次元コード61を構成する単位セルであってレーザ光を照射する照射単位セル62aと、レーザ光を照射しない空白単位セル62bとを配列したコードデータを生成する。次いで、レーザ発振制御手段は、コードデータにおける照射単位セル62aと空白単位セル62bとを反転した反転コードデータを生成する。次いで、光走査機構によって、コードデータにおける照射単位セル62aに、第1のレーザパワーに設定されたレーザ光を照射して2次元コード61をワークに印字する。次いで、光走査機構によって、反転コードデータにおける照射単位セル62aに、第1のレーザパワーと異なる第2のレーザパワーに設定されたレーザ光を照射して反転2次元コード63を下地としてワークに印字する。

(もっと読む)

半導体ウェーハの製造方法

【課題】 レーザ加工によって半導体ウェーハの深さ方向の任意の位置にアライメントマークを形成することが可能な半導体ウェーハの製造方法を提供すること。

【解決手段】 本発明に係る半導体ウェーハの製造方法は、半導体ウェーハ20の両面20a,20bのいずれか一方の面20aから、該半導体ウェーハの任意の所定深さ位置21に焦点を合わせてレーザ光線10を照射することにより、所定深さ位置21にある半導体ウェーハの特定部分のみに多光子吸収過程を生じさせて、半導体ウェーハ20の位置合わせを行うためのアライメントマーク22を形成することを特徴とする。

(もっと読む)

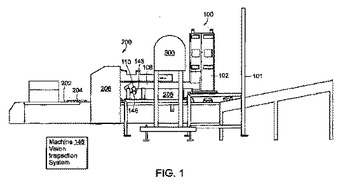

マーキング機能を有するレーザスクライビング装置及びこれを用いた太陽電池加工方法

【課題】スクライビング工程とマーキング工程を同時に1つの工程で行えるようにマーキング機能を有するレーザスクライビング装置及びこれを用いた薄膜型太陽電池加工方法を提供する。

【解決手段】太陽電池を移動させる太陽電池移送装置71と、太陽電池にレーザビームを照射するレーザ部30と、レーザ部を移動させるレーザ移送装置50と、太陽電池移送装置、レーザ部及びレーザ移送装置を制御する中央コントロールユニット10とを含むレーザスクライビング装置であって、中央コントロールユニットは、太陽電池に刻むマーキング情報を入力する入力部11と、入力されたマーキング情報を格納する格納部12と、格納部に格納されたマーキング情報によってレーザ部、レーザ移送装置及び太陽電池移送装置を制御するメインコントローラ13とを含み、スクライビング工程と同時に又はスクライビング工程後に太陽電池に所望の情報を刻めるようにする。

(もっと読む)

医療部門で使用するための連続したプラスチック帯状体で提供されるプラスチック製品を切断するための装置

本発明は、連続したプラスチックの帯状体で提供される医療部門で使用するための相互接続されたプラスチック製品を切断するための装置であって、少なくとも1つのレーザ、少なくとも1つのレーザ制御システム、および少なくとも1つの光学取得およびデータ処理ユニットを備える、装置について説明する。さらに、本発明は、医療部門で使用するためのプラスチック製品、特に充填可能または充填済みプラスチック容器を切断するための装置を製造するための装置であって、連続したプラスチックの帯状体で提供される相互接続されたプラスチック製品を切断するための装置を備える、装置、ならびに、連続したプラスチックの帯状体で提供される相互接続されたプラスチック製品を切断するためのプロセスを対象とする。特に、本発明は、連続したプラスチックの帯状体で提供される医療部門で使用するための相互接続されたプラスチック製品を切断するための装置であって、少なくとも1つのレーザ、少なくとも1つのレーザ制御システム、および少なくとも1つの光学取得およびデータ処理ユニットを備える、装置を対象とする。光学取得ユニットは、帯状体で提供される相互接続されたプラスチック製品について位置データを確定する。位置データから、レーザ制御システムに送信される切断パターンが計算される。この切断パターンに従って、少なくとも1つのレーザの位置、強度、および焦点が、集光系光学部品、偏向手段、およびビーム形成手段を備えるレーザ制御システムによって制御される。  (もっと読む)

(もっと読む)

マスクブランク用ガラス基板、マスクブランク、マスクおよび反射型マスク並びにこれらの製造方法

【課題】マスクブランク用ガラス基板に対し、発塵の原因となりにくいマーカを適切に形成する。

【解決手段】マスクブランクの製造に用いられるマスクブランク用ガラス基板であって、マスクブランク用ガラス基板の転写パターンを作製する際に影響のない領域の面に、マスクブランク用ガラス基板を識別又は管理するための情報を複数の凹部20で表現したマーカ18が形成されており、マーカ18を構成する20凹部は、その縁部が略円形の丸孔であり、隣接する凹部20同士の縁部間の距離L1が、50μm以上である。マーカ18は、例えばマスクブランク用ガラス基板の端面に形成される。

(もっと読む)

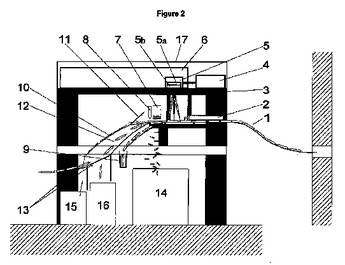

レーザー発振器およびヘッドのための共通のガス供給源を有するレーザー機械加工設備

本発明は、レーザービームを発生するためのレーザー発振器(1)、レーザービームを通すレーザーヘッド(3)、レーザー発振器(1)とレーザーヘッド(3)との間でレーザービームを伝えるための光学路(2)、およびメインガスパイプ(8)を介して流体を流通可能にレーザーヘッド(3)へ接続されたガス供給源(9)を有するレーザー機械設備に関する。さらに、第2パイプ(18)が上記ガス供給源(9)をレーザー発振器(1)へ流体を流通可能に接続する。それゆえに、上記設備は、レーザー発振器(1)およびヘッド(3)に共通のガス供給源を有する。ガスは、好ましくは、窒素である。  (もっと読む)

(もっと読む)

加飾部品の製造方法、部品の加飾方法

【課題】製造コストを抑えつつ、加飾部品の製造効率を向上させることができる加飾部品の製造方法を提供すること。

【解決手段】加飾部品1は、塗工工程、クリアコート層形成工程及びレーザー照射工程を経て製造される。塗工工程では、ワーク2の表面3a上に設定された被加飾領域4に着色層10を塗工して形成する。クリアコート層形成工程では、着色層10を保護するクリアコート層17を形成する。レーザー照射工程では、レーザー照射を行って着色層10を加工せずにクリアコート層17のみを選択的に加工することにより、複数のレーザー被加工部15a,15bを形成する。

(もっと読む)

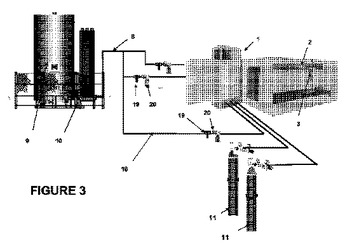

卵および他の物体を処理するシステムおよび方法

卵殻にマーキングする方法であって、卵殻にレーザービームが向けられて、外側層の下側の卵殻の層を実質的にエッチングすることなく、卵殻の外側層を変色させる方法。レーザーは、約2000ワット/平方インチ未満の出力密度のスポットを届け、レーザーマーキングプロセスによって生じる卵のエッチングの深さは約25ミクロン以下である。インクジェット印刷をレーザーマーキングプロセスに追加しても、レーザーマーキングの代わりに使用してもよい。卵は、カートンでマーキングされても、パッカーコンベヤー上でマーキングされても、またはパッカーコンベヤーによって供給された装置上でマーキングされてもよく、卵の向きは、印刷前(および印刷後)にパッケージ内で均一にされる。マーキングがレーザー、インクまたはそれら双方によって行われるかに関わらず、カートンで、コンベヤー上でマーキングされる。  (もっと読む)

(もっと読む)

半導体装置の製造方法、半導体装置及び半導体ウエハへの印字方法

【課題】ウエハの表面に対して垂直方向における位置決めを容易に行うことができ、且つ、ウエハの種別を容易に確認することができる半導体ウエハへの印字方法、半導体装置の製造方法、及び半導体装置を提供する。

【解決手段】絶縁性を有する透明基板及び透明基板の表面上に素子形成膜が積層された構造を有する半導体ウエハを準備する工程と、透明基板の裏面上に位置決め用光を反射する光反射膜を形成する工程と、素子形成膜の配置面側からレーザを照射して光反射膜に印字を形成する工程と、素子形成膜に半導体素子を形成する工程と、素子形成膜及び半導体素子を覆う層間絶縁膜を形成する工程と、コンタクト配線を形成する工程と、メタル配線を層間絶縁膜上に形成する工程と、を有することを特徴とする半導体装置の製造方法。

(もっと読む)

ドリルの識別記号付与方法

【課題】 ドリルに対して識別記号が鮮明に付与することができる識別記号付与方法を提供すること。

【解決手段】 本発明のドリルの識別記号付与方法は、ドリルの表面に、第1スキャンスピードでレーザー照射して識別記号パターンの下地処理を行う工程、前記下地処理されたドリル表面に、前記第1スキャンスピードより低い第2スキャンスピードでレーザー照射して識別記号パターンを印字する工程、および前記識別記号パターンに対して白黒反転させたパターンを前記第2スキャンスピードより高い第3スキャンスピードでレーザー照射して識別記号の端部を処理する工程を包含する。

(もっと読む)

21 - 40 / 130

[ Back to top ]