Fターム[4E068BB00]の内容

レーザ加工 (34,456) | 肉盛溶接 (201)

Fターム[4E068BB00]の下位に属するFターム

肉盛材 (82)

Fターム[4E068BB00]に分類される特許

21 - 40 / 119

レーザクラッディング装置及び方法

【課題】基板上の材料の蓄積を自動的に制御するのに有用であり、そして少量の製造、プロートタイプ運転等に必要とされる繰り返しクラッディング作業を通して金属部品を製造するのに有用なレーザクラッディング装置及び方法を提供する。

【解決手段】レーザクラッディングシステム(102)は、基板上の局所的な点を加熱して溶融プールを形成し、そこに材料を供給して、物理的寸法をもつ付着物を形成することにより、基板上に材料の蓄積体を形成するのに使用される。穴付きマスクを通して光を受け取るオプトエレクトリックセンサに接続された光学検出手段を使用して、付着物の物理的寸法を監視し、そしてフィードバックコントローラ(104)は、電気信号に基づいてレーザを調整し、材料付着率を制御する。

(もっと読む)

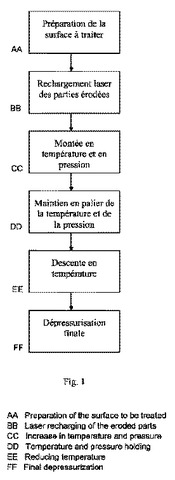

レーザ充填および適度なHIP圧縮成形によるチタンブレードの修理方法

本発明は、金属部品の修理方法で、損傷部品に前記金属の粉末を噴霧によって前記損傷部品を充填することによる修理方法であって、プロセスが、前記粉末を使用して前記損傷部品をレーザ充填するステップと、その後に、熱間等静圧圧縮成形するステップであって、前記熱間等静圧圧縮成形時に加えられる最高温度は前記金属の再結晶温度を超えないステップとを含むことを特徴とする方法に関する。  (もっと読む)

(もっと読む)

ガスタービン動翼の補修方法およびガスタービン動翼

【課題】き裂を除去した除去部を肉盛により補修する際の、熱ひずみによる影響を抑制して、補修部における欠陥の発生を防止することができるガスタービン動翼の補修方法およびガスタービン動翼を提供する。

【解決手段】ガスタービン動翼の補修方法は、ガスタービン動翼10のプラットフォーム11の側面11aに発生したき裂12を、プラットフォーム11の厚さ方向に断面形状が円弧状の溝13を形成することで除去するき裂除去工程S100と、プラットフォーム11の厚さ方向に走査しながら、肉盛材料14を多層に肉盛して溝13を埋める肉盛工程S101と、肉盛材料14によって肉盛された肉盛部15の寸法を当初の寸法に戻す成形工程S102と、当初の寸法に戻されたプラットフォーム11を熱処理する熱処理工程S103とを具備する。

(もっと読む)

方向性凝固された材料の単結晶溶接

本発明は、レーザー溶接、供給、レーザー出力、ビーム直径、および粉末質量流量についてのプロセスパラメーターの、的を絞った選択であって、レーザー応用溶接中の単結晶成長の実質的な決め手となる温度勾配を、意図的に設定することができる選択に関する。  (もっと読む)

(もっと読む)

レーザ照射装置およびレーザ施工方法

【課題】水中に配置されたレーザ照射装置内のレーザ発振器を冷却する冷却水の供給経路が長く、その環境温度が不明な場合、冷却水が供給経路上で昇温してレーザ発振器の冷却性能が不足することが想定される。

【解決手段】

レーザ照射装置1の内部に環境隔離容器内の温度を計測する温度計T1を設置する。温度計T1の計測結果に基づいて供給する冷却水の温度や流量を制御し、レーザ発振器21を適切に冷却することが可能となる。

(もっと読む)

ガスタービン部品およびその補修方法

【課題】PWHT割れを抑制したガスタービン部品およびその補修方法を提供する。

【解決手段】ガスタービン部品の補修方法が,50体積%以上のγ’(Ni3Al)相を含むNi基超合金を有するガスタービン部品を溶接するステップと,前記溶接されたガスタービン部品の溶接箇所に,高エネルギービームを照射することで,前記ガスタービン部品を局部的に熱処理し,前記溶接箇所においてγ’(Ni3Al)相をγ相中に固溶させるステップと,前記局所的に熱処理されたガスタービン部品を全体的に熱処理するステップと,を具備する。

(もっと読む)

連続鋳造機の鋳片保持ロール

【課題】硫黄による腐食に対する耐性に優れ、従来品よりも使用寿命が長く、折損事故を生じにくい連続鋳造機の鋳片保持ロールを提供する。

【解決手段】連続鋳造機のモールド直下の垂直部に配置される鋳片保持ロールのロール本体の外周面に、非析出硬化型マルテンサイト系ステンレス鋼よりなる肉盛層を形成し、硫黄成分による亀裂発生を抑制した。非析出硬化型マルテンサイト系ステンレス鋼としては、Ni:1.5〜2.5%、Cr:15〜17%、Cu:0.6〜1.0%を含有する組成が好ましい。

(もっと読む)

燃焼キャップエフュージョンプレートのレーザ溶接補修

【課題】ガスタービン用燃焼キャップエフュージョンプレートなどの金属部品を補修又は補修するプロセスを提供する。

【解決手段】その方法は、金属部品にノッチ又は溝を生成し、ノッチ又は溝内に充填材140を堆積することを含む。充填材140にパルスレーザ310を照射する。パルスレーザ310は、充填材140を金属部品に溶接して金属部品を補修又は補修するために、金属部品及び充填材140に熱を加えて金属部品及び充填材140の少なくとも一部分を溶融するのに十分な出力、周波数及びパルス幅を有する。パルスレーザ310の様々な作動パラメータは、有害な熱影響を低減するように設定することができる。

(もっと読む)

レーザクラッドバルブシートの内部検査方法

【課題】レーザクラッドバルブシートの内部検査を非破壊で行える、レーザクラッドバルブシートの内部検査方法を提供する。

【解決手段】レーザ光を照射しながら金属粉末を溝部に供給して、当該溝部に肉盛り部を形成した後に、当該肉盛り部を所定のバルブシート形状に仕上げ加工して形成するレーザクラッドバルブシートの内部検査方法において、肉盛り部19の表層部の全域を、バルブシート形状の仕上げ加工の予定部から少なくとも超音波探傷器の不感帯に対応する領域Rを残して、バルブシート幅方向の断面視で多角形となる形状に鏡面加工し、多角形の各鏡面L2,L3を垂直に各々超音波探傷器51を走査し、超音波探傷器51の検査結果に基づいて肉盛り部19の良否を判定する。

(もっと読む)

スタイラスの成形方法、スタイラス、及び形状測定機

【課題】先端球をステムと同一の材料で短時間で効率よく一体成形することで、スタイラスを高い信頼性で成形可能とする。

【解決手段】棒状のステム104と該ステム104の先端に設けられた先端球106とを備えて接触式計測用プローブに用いられるスタイラス100の成形方法において、前記ステム104を位置決めする工程と、該位置決めされたステム104の先端部分にレーザ光128を照射する工程と、該レーザ光128を照射して該ステム104の先端部分を溶融後、表面張力により該溶融部分を前記先端球106として成形して固化するまで放置する工程と、を含む。

(もっと読む)

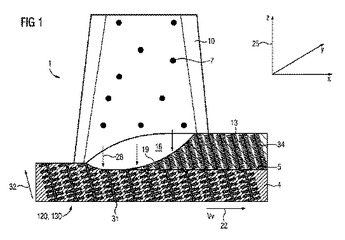

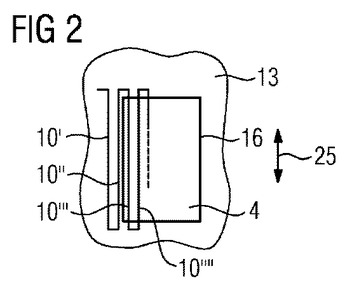

溶接方法および構成要素

溶接によってへこみ(4)を塞ぐ際、結束不良や亀裂が生じる場合がある。へこみ(4)の外側およびその表面上に溶接材料が形成される好適な充填方法によって、上記の問題は回避される。  (もっと読む)

(もっと読む)

シリンダヘッドの製造方法

【課題】凹溝の開口端側でのクラック発生と中央部での内部欠陥発生の両方を抑制する。

【解決手段】 シリンダヘッド1のバルブシート形成予定部9に凹溝11を形成し、該凹溝11にレーザ光を照射しながら金属粉末15を供給して肉盛りし、バルブシート7を形成するシリンダヘッド1の製造方法において、前記凹溝11を、開口幅よりも狭い溝底面31を有し両側面33A、33Bの成す角θが90度を超えて120度以下の断面台形状とした。

(もっと読む)

レーザ溶接装置

【課題】本発明は、溶接部位が離れたものや溶接箇所が多数存在するような被溶接物においても、溶接工程の生産性が低下しないレーザ溶接装置を提供する。

【解決手段】金属粉末を供給する複数の開口と前記開口毎の金属粉末の吐出を制御する吐出制御手段を有する送給手段と、被溶接物と送給手段を相対移動させる駆動手段と、吐出した金属粉末の位置にレーザ光を照射するレーザ光位置調整手段を設けたことにより、金属粉末の供給は複数の開口毎の金属粉末の吐出を制御することにより行われるとともにレーザ光の移動には高速なレーザ光位置調整手段を用いることができるため、時間のかかるレーザヘッドや被溶接物の移動を無くすことができる。

(もっと読む)

レーザ肉盛方法

【課題】シリンダヘッドのバルブシートの肉盛り層に生じる欠陥を更に抑制可能なレーザ肉盛方法を提供する。

【解決手段】シリンダヘッド12のバルブシート16に銅合金粉末18を供給しながらレーザ光20を照射することでレーザ照射位置Pに肉盛り層を形成しつつ、該レーザ照射位置Pを前記バルブシート16に沿って円環状に移動させて肉盛りするレーザ肉盛方法において、前記肉盛りの開始時に、前記銅合金粉末18の供給量Sを徐々に増加させながら該銅合金粉末18の供給量Sに応じてレーザ光20の出力Wを増加させて肉盛りの始端部50を形成し、前記銅合金粉末18の供給量S及び前記レーザ光20の出力Wを一定に維持して肉盛りの通常部51を形成し、前記始端部50の手前から前記レーザ光20の出力Wを一定のままで前記銅合金粉末18の供給量Sを所定量Sbまで減少させて肉盛りの終端部52を形成し前記始端部50に重ねる。

(もっと読む)

レーザ肉盛方法

【課題】シリンダヘッドのバルブシートの肉盛り層に生じる欠陥を更に抑制可能なレーザ肉盛方法を提供する。

【解決手段】シリンダヘッド12のバルブシート16に銅合金粉末18を供給しながらレーザ光20を照射することでレーザ照射位置Pに肉盛り層を形成しつつ、該レーザ照射位置Pを前記バルブシート16に沿って円環状に移動させて肉盛りするレーザ肉盛方法において、前記肉盛りの開始時に、前記銅合金粉末18の供給量Sを徐々に増加させながら該銅合金粉末18の供給量Sに応じてレーザ光20の出力Wを増加させて肉盛りの始端部50を形成し、前記銅合金粉末18の供給量S及び前記レーザ光20の出力Wを一定に維持して肉盛りの通常部51を形成し、前記始端部50の手前から前記銅合金粉末18の供給量Sを一定のままで前記レーザ光20の出力を所定量Wbまで増加させて肉盛りの終端部52を形成し前記始端部50に重ねる。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】レーザ吸収率を高めてリメルト容量を増やし充分なガス抜きを実現することのできるレーザクラッドバルブシート形成方法。

【解決手段】鋳造されたシリンダーヘッド1のバルブシート形成部位2にレーザhvを照射し母材を溶かして溶融層を形成した後、その溶融層上に金属粉末4を供給しながらシリンダーヘッド1及びレーザhvを相対的に回転させつつレーザhvを照射し肉盛りしてクラッド層を形成するレーザクラッドバルブシート形成方法。本発明方法では、肉盛りしてクラッド層を形成する工程の前に、バルブシート形成部位2に、レーザhvを吸収し反射率を抑えるレーザ吸収部位18を加工した後、このレーザ吸収部位18にレーザhvを照射して加熱溶融させるリメルト工程を行う。レーザ吸収部位18は、レーザhvの照射方向と略垂直な面18Aとして形成する。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】金属粉末供給とレーザ照射のタイミングを適切に行い亀裂等の生じないレーザクラッドバルブシートを形成する。

【解決手段】鋳造されたシリンダーヘッド1のバルブシート形成部位2に金属粉末4を供給すると共にレーザhvを照射し、該シリンダーヘッド1を回転させて該レーザhvにより金属粉末4を溶かして肉盛りするレーザクラッドバルブシート形成方法。レーザhvを照射する前に、金属粉末4を供給する予備供給を行い、その後、レーザhvの照射開始と同時に金属粉末4の供給量を増加するようにする。

(もっと読む)

配線導体の形成方法および配線基板

【課題】線幅の細線化および線厚の増大といった要望に応え得る配線導体の能率的な形成方法を提供する。

【解決手段】基材1上に金属膜3を形成し、金属膜3の上方から、パルス幅が1ピコ秒未満のフェムト秒レーザー光4を照射することによって、基材1に溝5を形成するとともに、金属膜3を構成していた金属を溶融させながら、溶融した金属を溝5に充填し、次いで、金属を冷却・固化することによって、基材1に埋設された配線導体2を得る。その後、必要に応じて、溝5を除く基材1の表面上に残存している金属膜3を除去する工程が実施される。上記のレーザー光照射工程において、レーザー光4の焦点は、基材1上に合わされることが好ましい。

(もっと読む)

機械構造用部品及びその製造方法

【課題】簡易な方法で効果的に全体の高剛性化を図ることができる機械構造用部品及びその製造方法を提供すること。

【解決手段】機械構造用部品1は、基材2の表面20に肉盛溶接用原料を供給して溶接することにより肉盛溶接部11を形成した後に基材2を除去して肉盛溶接部11のみにより構成してある。肉盛溶接部11は、純鉄又は鉄合金よりなるマトリックス相中に、4A族元素、5A族元素、6A族元素及びFeから選択される1種以上の元素を含むホウ化物又は/及びその複合化物を体積率で10〜70%分散させた高剛性鋼よりなる。

(もっと読む)

機械構造用部品及びその製造方法

【課題】簡易な方法で効果的に高剛性化を図ることができる機械構造用部品及びその製造方法を提供すること。

【解決手段】機械構造用部品は、鉄鋼材料よりなる基材2と、基材2の表面20に肉盛溶接用原料を供給して溶接することにより形成してなる1層又は複数層の肉盛溶接層31を備えた肉盛溶接部3とを有してなり、肉盛溶接層31は、純鉄又は鉄合金よりなるマトリックス相中に、4A族元素、5A族元素、6A族元素及びFeから選択される1種以上の元素を含むホウ化物又は/及びその複合化物を体積率で10〜70%分散させた高剛性鋼よりなると共に、基材2よりもヤング率が高い。

(もっと読む)

21 - 40 / 119

[ Back to top ]