Fターム[4E068BB00]の内容

レーザ加工 (34,456) | 肉盛溶接 (201)

Fターム[4E068BB00]の下位に属するFターム

肉盛材 (82)

Fターム[4E068BB00]に分類される特許

61 - 80 / 119

タービンエアフォイルの鋳造方法

タービンエアフォイルを作製する方法を開示する。この方法は、(a)(i)コアと、(ii)コアを包囲する外側シェルであって、コアとこの外側シェルとによって1つ以上の外壁を有するエアフォイル形状のキャビティが画定される外側シェルと、(iii)1つ以上の側壁を画定するキャビティの一部を介してコアから外側シェルまで延在しているコアサポートとを有する鋳型を準備するステップと、(b)溶融金属合金を、コアサポートを包囲するようにキャビティに注入するステップと、(c)合金を凝固させて、1つ以上のコアサポート貫通孔を有する1つ以上の外壁を備えたエアフォイル鋳造物を形成するステップと、(d)鋳型を除去して、エアフォイルを取り出すステップと、(e)エアフォイルの1つ以上のコアサポート貫通孔を1つ以上の外壁に冶金的に結合した金属合金によってシールするステップとを含む。

(もっと読む)

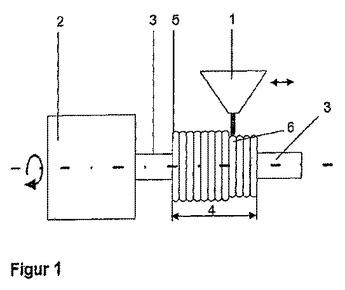

金属粉末および/またはセラミック粉末とレーザ光線とを用いて金属粉末および/またはセラミック粉末から環状の回転対称のワークピースを製造する方法および装置

本発明は、ダイ用のリングまたはコアのような、金属粉末および/またはセラミック粉末から製作される環状の回転対称のワークピース(5)の製造方法および装置であって、特に粉末を圧縮成形するための、あるいは金属製の工作物または構造部品を中実体成形するための工具用の環状の回転対称のワークピースの製造方法および装置に関する。既知の先行技術の欠点を改善するため、異なる品質への短時間の転換が可能になるような、かつ、プロセスの技術的な努力が少ないことを特徴とする方法が提案される。本発明は、ビームコア(3)、または少なくとも1つのビームコアを有する軸形態の要素を、回転可能なクランプ装置(2)の中にクランプして回転させることを提案する。このビームコア(3)は、高温耐熱性の材料から製作され、かつ、外径が被製造ワークピース(5)の内径に等しいかあるいはそれより小さい少なくとも1つの部分(4)を有する。クランプ装置(2)から定められた距離において、レーザヘッド(1)によって、金属粉末および/またはセラミック粉末を、ビームコア(3)の外周面上に溶融してワークピースブランクの最終的な壁面厚さが形成されるまで層状に被覆する。冷却後、ビームコア(3)をワークピースブランク(5)から部分的にまたは完全に除去して、ブランク(5)の内側および/または外側を最終寸法に達するように機械加工する。提案された方法は、回転対称のワークピースの小規模生産において経済的な製造を可能にする。  (もっと読む)

(もっと読む)

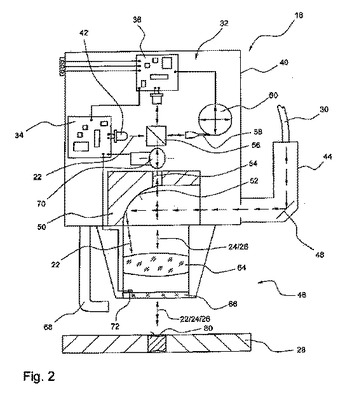

レーザ肉盛りシステム

【課題】シリンダヘッドのバルブシートに対して肉盛り処理を行う際、シリンダヘッドを高精度に位置決めする。

【解決手段】レーザ肉盛りシステム10は、シリンダヘッド12(バルブシート16)の位置合わせを行う位置合わせ機構14と、シリンダヘッド12のバルブシート16に対して供給された金属粉末を原材料として肉盛りするレーザ肉盛り機構18と、シリンダヘッド12を前記位置合わせ機構14から前記レーザ肉盛り機構18へ搬送する把持ロボット20とを備える。肉盛り処理されるべきバルブシート16の位置が位置合わせ機構14を構成する2軸直交テーブルの交点中心と一致すると、把持ロボット20の把持装置116は、レーザ肉盛り機構18を構成する支持装置70にシリンダヘッド12を移動台52ごと搬送する。

(もっと読む)

バルブシートの肉盛り処理方法及びその装置

【課題】各バルブシートに対する肉盛り処理を高精度且つ良好に施すことを可能にする。

【解決手段】シリンダヘッド12と、該シリンダヘッド12を載置する傾斜載置台との間には、断熱板44及び加熱板48が介装される。加熱板48には複数本のヒータ46が埋設されており、各ヒータ46は、シリンダヘッド12の各気筒に形成されたバルブシート16の下方に位置する。シリンダヘッド12には、肉盛り処理に際して金属粉末PWが供給されるとともにレーザ光が照射されることに先んじて、発熱したヒータ46からの熱が伝達される。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】レーザCVD法による加工時間を短縮することができるレーザ加工装置及びレーザ加工方法を提供する。

【解決手段】レーザ光8の光路に沿って、スリットマスク20、リレーレンズ11、対物レンズ12、ガスウインドウ14及び被加工物である基板15をこの順に配置する。スリットマスク20は、例えば直線形状スリット23及び迂回形状スリット24を有する。このようなスリット形状のレーザ光を基板15上に像13として結像させる。また、ガスウインドウ14から原料ガスを基板15に向けて供給する。レーザCVD法を用いて基板15上の配線欠陥(断線部)を接続するように導電膜をスリット形状で一括形成することにより、修正加工を行う。

(もっと読む)

表面き裂の封止方法

【課題】表面き裂の内部に水や酸化物などが混入していてもピットなどを残すことなく、良好に表面き裂を封止する。

【解決手段】部材aのき裂c,d発生領域に加熱用レーザビームL1を照射して部材の溶融温度よりも低い温度に加熱する加熱用レーザビーム照射工程と、加熱用レーザビームL1に追随させて部材のき裂発生領域に溶接用レーザビームL2を照射することにより部材の溶融温度以上の加熱を行い,表面き裂の開口部を封止する溶接用レーザビーム照射工程とを備える。

(もっと読む)

ガスタービンのブリスクをリペアするための方法及び装置

【課題】ガスタービンのブリスクをリペアするための方法及び装置を提供する。

【解決手段】フレキシブルなライト・ガイド装置16を備える処置光学系が設けられた内視鏡15と;フレキシブルな光ファイバー装置10に接続されたレーザ光源9と;フレキシブルなライン8を介して溶接フラックスを供給するためのフィラー材料フィーダー7と;フレキシブルなライン12に接続された水供給源11と;不活性ガスを供給するためのフレキシブルなライン16に接続された不活性ガス供給源13と;を有しており、前記フレキシブルなライン8,12,14、前記フレキシブルなライト・ガイド装置16、及び前記フレキシブルな光ファイバー装置10は、少なくともその末端領域で、結合されてフレキシブルな長いリペア器具を形成し、内視鏡及びフレキシブルな研磨装置には、駆動ユニットが設けられ、この駆動ユニットは、その末端領域に回転式研磨ボディが設けられている。

(もっと読む)

レーザ肉盛方法

【課題】レーザビームを照射して金属基体上に肉盛層を形成するレーザ肉盛方法において、レーザビームの照射による肉盛用金属部材の溶融を素早く行うことができ、迅速かつ確実に金属基体上に肉盛層を形成することができるレーザ肉盛方法を提供する。

【解決手段】本発明のレーザ肉盛方法は、肉盛用金属部材3をあらかじめ金属基体2上に固定した後、肉盛用金属部材3にレーザビームbを照射することにより、該肉盛用金属部材3を溶融させて金属基体2上に肉盛層4を形成するものである。

(もっと読む)

ニッケル基合金物品の修復方法

【課題】 微細結晶粒ミクロ組織を有する修復部分を与えるニッケル基合金製品の修復方法を提供する。

【解決手段】 ガスタービンローター(12)のようなニッケル基合金物品の修復法は、一般に、物品の損傷部分(28)を除去し、そこに高温ニッケル基合金粉末をレーザークラッディングして固体層(30)を形成する。本方法は、所望の厚さが得られるまで繰り返すことができる。適宜、レーザークラッディングの後にピーニング法を実施して、レーザークラッディングで形成した固体層(30)に圧縮応力を導入してもよい。

(もっと読む)

レーザクラッド加工方法及びレーザクラッド装置

【課題】空孔や割れの無いクラッド層を形成することのできるレーザクラッド加工方法を提供する。

【解決手段】バルブシート部2を有したシリンダーヘッド1を形成する鋳造工程と、バルブシート部2に凹形状の溝を形成する溝加工工程と、前記溝部にレーザhvを照射し母材を溶かして溶融層21を形成する溶融層形成工程と、溶融層21上に金属粉末を供給しながら母材及びレーザを相対的に移動させつつレーザを照射し肉盛りしてクラッド層20を形成するレーザクラッド加工工程と、を備える。そして、溶融層形成工程時におけるレーザの照射エネルギーを、レーザクラッド加工工程時におけるレーザの照射エネルギーより大とする。これより、空孔及び割れの無いクラッド層20を形成することができる。

(もっと読む)

バルブシート形成方法及びシリンダーヘッド

【課題】バルブシートに亀裂若しくは未溶着部が生じないバルブシート形成方法を提供する。

【解決手段】バルブシート部2にレーザを照射し母材を溶かして溶融層21を形成した後、その溶融層21上に金属粉末4を供給しながらシリンダーヘッド1及びレーザを相対的に回転させつつレーザを照射し肉盛りしてクラッド層16を形成するバルブシート形成方法において、溶融層21の加工開始部に加工終了部をオーバーラップさせて重ねた溶融層ラップ部22と前記クラッド層16の加工開始部と加工終了部をオーバーラップさせて重ねたクラッド層ラップ部23を、同一気筒内の各吸排気用バルブシート同士が近接する対向部分以外の位置となるように形成する。

(もっと読む)

レーザクラッド加工装置及びレーザクラッド加工方法

【課題】加工開始部の肉盛り状態を計測してその計測結果に基づいてレーザ出力または金属粉末供給量を調整可能とするレーザクラッド加工方法を提供する。

【解決手段】ノズル11の先端から金属粉末を加工部に供給しながらレーザhvを照射して肉盛りを行うレーザクラッド加工方法において、肉盛り加工中に、加工開始部の肉盛り形状を形状計測器6で計測し、その計測した形状が母材に対して溶着されていない未溶着形状と判断したときに、レーザ出力を増加するか又は金属粉末量を低下(減少)し、また、計測した形状が母材が肉盛りに溶け込んでいる希釈形状である場合に、レーザ出力を低下するか又は金属粉末量を増加するようにする。

(もっと読む)

肉盛方法

【課題】シリンダヘッドの各バルブシート部の肉盛加工時、他のバルブシート部からの熱伝播による肉盛層へのワレの発生を防止すると共に、シリンダヘッドの歪みを低減させる肉盛方法を提供する。

【解決手段】n番目に肉盛りされるバルブシート部へのレーザビームの入熱がn+1番目に肉盛りされるバルブシート部へ伝播されないように、各バルブシート部1〜8及び1a〜8aの肉盛順序を設定しているので、各バルブシート部1〜8及び1a〜8aの肉盛層へのワレの発生を防止すると共に、シリンダヘッド10の歪みを低減させることができる。

(もっと読む)

肉盛方法及び肉盛装置

【課題】複雑な設備や方法を採用することなく、肉盛工程の前処理において、ワークの内部に毛細管現象で奥深くまで浸入した油分や水分等の液体を除去し、肉盛層中へのガス欠陥やワレ等の欠陥を防ぐ肉盛方法及び肉盛装置を提供する。

【解決手段】シリンダヘッドの各バルブシート部をレーザビームの照射によって肉盛りする肉盛工程40の前に、シリンダヘッドを、その内部に浸入した液体を蒸発させるために必要な時間(15分以上)空気中に放置して、その内部を乾燥させる乾燥工程30を備えたので、シリンダヘッドの内部に毛細管現象で奥深くまで浸入した液体を除去することができ、肉盛層へのガス欠陥やワレ等の欠陥を防ぐことができる。

(もっと読む)

水中溶接方法および水中溶接装置

【課題】水中にある亀裂を含む被溶接部に対して、溶接ヘッドを用いて溶接による補修を行うことにより、被溶接部に対して精度良く溶接部を形成させることのできる水中溶接方法を提供する。

【解決手段】本発明による水中溶接方法は、まず、被溶接部10に対して溶接ヘッド9からシールドガス5を噴出させることにより、溶接ヘッド9先端と被溶接部10との間に気相空間を形成する。次に、溶接ヘッドを被溶接部に対して静止させたまま、一定時間被溶接部を加熱させることにより被溶接部の亀裂内から水を蒸発させる。その後、溶接ヘッドを被溶接部に対して、蒸発工程に引き続いて静止させたまま、被溶接部の亀裂表面を加熱させることにより溶融させ、この亀裂表面に対して溶加材を供給することにより、被溶接部の亀裂表面を溶接により埋めてスポット溶接部を形成する。

(もっと読む)

表面き裂の封止方法

【課題】表面き裂の内部に水や酸化物などがあっても、ピットを残すことなく、表面き裂を良好に封止することが可能な表面き裂の封止方法を提供する。

【解決手段】表面き裂の封止方法は、内部に水や酸化物が浸入した表面き裂12に対して、ヒーター5を設けたシールドガス供給用パイプ4から、200℃以上に加熱した高温のシールドガス13を吹き付けて、表面き裂12が発生した部位を加熱して表面き裂12内の水や酸化物などを気化させてから、レーザビーム照射部位15に溶接ワイヤ6を供給し肉盛溶接層16を形成して表面き裂12を封止する。

(もっと読む)

溶接方法

【課題】単結晶または一方向凝固材料の母材を溶接した際に、母材の結晶方位と同じ結晶方位を持ち、かつ、母材と同じ一方向に凝固した結晶で形成される領域を広げる。

【解決手段】母材40に溶融深さが異なるように溶融凝固処理を複数回施して溶接する際に、1回目の溶融凝固処理で形成された第1の溶融層47の側部から凝固して母材40と同じ結晶方位を持つ側部凝固組織43および熱源の走査方向に凝固して母材40と同じ結晶方位を持つ走査方向凝固組織44が形成されている場合に、この第1の溶融層47よりも浅く、かつ、側部凝固組織43および走査方向凝固組織44を含む領域を溶融させた第2の溶融層48を形成し、この第2の溶融層48を凝固させてこの第2の溶融層48の底部から凝固して母材と同じ結晶方位を持つ底部凝固組織42を積層させる2回目の溶融凝固処理を施す。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】本発明は、施工装置を交換することなく表面処理、熱加工処理の工程を行うことが可能なレーザ加工装置及びレーザ加工方法を提供する。

【解決手段】本発明に係るレーザ加工装置1は、連続波またはパルス波の熱加工用レーザ光、またはパルス波の表面処理用レーザ光を射出するレーザ発振器3と、前記レーザ発振器3から射出されるレーザ光を光ファイバ5に入射させる入射光学系4と、光ファイバ5から射出されるレーザ光を集光させる集光レンズ6と、集光レンズ6を搭載して処理対象物Bの近傍に移動して、処理対象物Bの表面にレーザ光を照射する施工装置7と、を備え、前記レーザ発振器3は、熱加工を行う際には前記熱加工用レーザ光を射出し、この熱加工の前処理または後処理を行う際には表面処理用レーザ光を射出することを特徴とする。

(もっと読む)

加工装置および材料加工方法

本発明は、少なくとも1つの高エネルギの加工ビーム(22)、特に電子ビームまたはレーザービームを準備するように形成された、少なくとも1つの加工ヘッド(16)を有する加工装置(10)に関する。この種の加工装置は、工作物(28)において材料を除去するため、あるいは工作物(28)を材料結合で結合するため、特に溶接するために、使用される。本発明によれば、加工ヘッド(16)に、表面走査のために設けられた、光学的な干渉トモグラフとして形成された、少なくとも1つの走査装置(32)が対応づけられていることが提案される。さらに、光学的干渉トモグラフを用いて、工作物の未加工の、加工された、あるいは加工中の表面領域を走査するために、高エネルギの加工ビームを使用しながら、材料を加工する方法が提案される。  (もっと読む)

(もっと読む)

溶接溝封止構造及びその溶接方法

【課題】

羽根が芯板表面に接続されていて、羽根が溶接される側板の羽根側と反対側表面に溝が加工されている。溝の裏面に羽根が配置され、溝が加工されている面からレーザを照射して、側板と羽根を溶接する。溶接するために側板に加工した溝内にパウダーを溶かして埋めたのでは、熱変形が生じてしまう。また、溝を空けたままにしたのでは、流体性能を低下させてしまうという問題がある。

【解決手段】

羽根と溝が加工されている側板を溶接後、溝の羽根と反対側の表面に部材を設置する。あるいは溝を樹脂等の側板の材質とは異なる材質で埋める。このような構成にすることにより、流体性能を低下させることなく、溶接熱による変形を低減することができる。この方法は羽根が芯板ではなく側板表面に形成されていて、羽根と芯板をレーザで溶接後、芯板に加工した溝に対しても適用することができる。

(もっと読む)

61 - 80 / 119

[ Back to top ]