Fターム[4E068BG02]の内容

Fターム[4E068BG02]に分類される特許

21 - 40 / 51

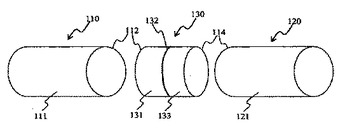

タンデム型センサのセンサ用円筒ケースの接続方法及び構造

【課題】本発明は、各センサ用円筒ケースをレーザ溶接することにより、各センサ用円筒ケースのゼロ位置のずれを防止することを目的とする。

【解決手段】本発明によるタンデム型センサのセンサ用円筒ケースの接続方法及び構造は、各センサ用円筒ケース(2,3)を直列に重合接続して止めネジ(11)で仮止めし、この仮止め状態でYAGレーザ(14)のレーザ光(15)で接続部(13)を溶接して溶接部(16)を形成して各センサ用円筒ケース(2,3)を強固に接続する方法と構成である。

(もっと読む)

等速自在継手用ブーツの取付構造

【課題】安定したシール性能を低コストに確保し得る等速自在継手用ブーツの取付構造を提供する。

【解決手段】等速自在継手用ブーツ1の小径端部2は環状アダプタ33を介してシャフト17に、大径端部3は環状アダプタ34を介して外輪11に、それぞれ固定してある。小径端部2の内周面はシャフト17のブーツ取付部18と衝合状態に保持され、外周面は、ブーツ1の構成樹脂と環状アダプタ33とのレーザ接合によって環状アダプタ33の大径段部の内周面に固定されている。環状アダプタ33の小径段部の内周面はかしめ加工によってシャフト17のブーツ取付部18に衝合状態で接合一体化されている。大径端部3の内周面はシャフト17のブーツ取付部19と衝合状態に保持され、外周面は、ブーツ1の構成樹脂と環状アダプタ34のレーザ溶接によって環状アダプタ34の大径段部の内周面に固定されている。環状アダプタ34の小径段部の内周面はかしめ加工によって外輪11の円筒面36に衝合状態で接合一体化されている。

(もっと読む)

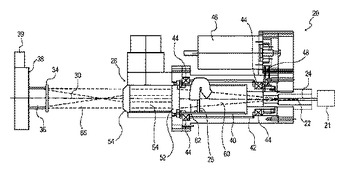

レーザー溶接装置及び円筒体の製造方法

【課題】レーザー溶接のレーザー光の照射時に溶接する部材相互を確実に当接することができるレーザー溶接装置を提供する。

【解決手段】円筒材50の開口端の端部51と端板60の端部61とを重ね合わせた状態で円筒材50と端板60とを保持し、円筒材50の軸周りに円筒材50と端板60とを回転させる保持具10と、円筒材50の接線方向に延びる長穴221が形成され、長穴221の周辺領域で円筒材50と端板60の重合部を局所的に押圧する押圧体20と、長穴221から前記重合部の押圧箇所にレーザー光を照射する溶接トーチ40とを備えるレーザー溶接装置。

(もっと読む)

レーザヘッド及びレーザ照射による管状部品の接合方法

本発明は、レーザ照射によって管状部品同士1、3;12、13を溶接するためのレーザヘッド11並びにレーザヘッド11を用いて管状部品同士1、3;12、13を溶接する方法に関するものである。レーザヘッド11並びにレーザヘッド11を用いた方法は、接合部材又は分岐部材1と管3の端部2とを接合するのに適している。レーザヘッド11は、重なりあった管状部品同士の全周を同時に溶接可能であり、分割可能な2つのヘッド構成部材16を備えているので、連結部材4又は管状部品同士1、3;12、13を囲んで設置できる構成となっている。ヘッド構成部材16には複数のレーザ光源17が備えられ、該レーザ光源からのそれぞれのレーザビーム7が接合部4又は溶接される部分15に向け照射されて、そこで重なり合うように配置されている。  (もっと読む)

(もっと読む)

レーザ溶接方法及びレーザ溶接装置

【課題】ワークの回転とレーザ光発生装置との制御を図りながら、ワークの外周又は内周を同時かつ均一、高速に溶接することが可能なレーザ溶接方法及びレーザ溶接装置を提供する。

【解決手段】 ワークWを回転自在に支持する回転テーブル9と、ワークWの外周の複数のレーザ光発生装置3の各々をワークWを中心位置とする放射状の内外に移動させる移動テーブル7とを備え、高速回転するワークWに対して複数のレーザ光発生装置3の各々のレーザ光を同一箇所に繰返し照射して溶接する。このとき、レーザ光発生装置3と回転ワークWとの距離が等しくなるように、ワークWの大きさや形状に合わせて制御する。

(もっと読む)

二重管の接合方法

【課題】二重管の内管の開先に内面からアクセスすることが可能な小型のレーザ溶接ヘッ

ドを用いて、内管及び外管をレーザ溶接により接合することにより、内管と外管の隙間を

埋めることなく、1パス貫通のレーザ溶接を可能とする。

【解決手段】内管1の開先3位置を内側からレーザ照射によって突合せ溶接する工程と、

外管2の開先4位置を外側からレーザ照射によって突合せ溶接する工程と、を有する。内

管と外管の開先の溶接線の二重管の軸方向高さが互いに異なるよう設定するとよい。内管

1と外管2の間には隙間5が設けられ、かつこの隙間5の位置に内管1と外管2に挟まれ

るように網状中間層11を設けもよい。網状中間層11は内管1と外管2の開先位置近傍

を除く位置に配置するとよい。

(もっと読む)

レーザー溶接方法

【課題】 溶接強度が高く、ポロシティー及び溶接歪が少なく、さらには製品コストの安いレーザー溶接方法を提供する。

【解決手段】 スリーブ(被溶接部材)、ストッパ(被溶接部材)の溶接部に亘りパルス状のパルス波レーザービーム27を照射するレーザー溶接方法であって、溶接部で隣合う溶接ビードA1、B1が重なるようにパルス波レーザービーム27を一定のパルスピッチPで照射する第1照射工程と、第1照射工程と同じパルス波レーザービーム27の溶接条件で第1照射工程において形成された隣合う溶接ビードA1、B1の間に溶接ビードA2が形成されるようにパルス波レーザービーム27を照射する第2照射工程と、を備える。

(もっと読む)

細長い構成部材を整直させるための方法

少なくとも2つの構成部材区分をもって、相互間隔を置いて配置された同軸的な少なくとも2つの組込み区分(A/B;C)に嵌め込まれるべき細長い構成部材を整直させるための方法に関する。この場合、構成部材区分の同軸性を検査し、同軸性からの偏差の存在を測定する。構成部材(13)の、構成部材区分同士の間に位置する表面に、半径方向および周方向で画定された少なくとも1つの材料溶融部(32)を、該材料溶融部(32)の冷却時に開始する軸方向の収縮により構成部材区分の同軸性が、少なくとも許容可能な範囲内で生ずるような大きさに形成する。  (もっと読む)

(もっと読む)

パイプの接合方法

【課題】低コスト及び短時間で接着面を溶融凝固でき、接着剤やシールテープを必要としない実用的なパイプの接合方法を提供すること。

【解決手段】第1及び第2のパイプ1,2の何れか一方を熱可塑性の材料から構成すると共に、前記第1のパイプの一端の外周面にレーザー光4に対して吸収性の色素3を塗布し、該一端と前記第2のパイプの一端とを嵌合して、前記第1のパイプの一端の外周面に前記第2のパイプの一端の内周面を当接させた状態とした後、当該第2のパイプの外側から前記嵌合部の全周に前記レーザー光を照射して、前記第1及び第2のパイプの当接面を熱融着させ接合する。

(もっと読む)

プラスチックパイプと別のプラスチック製品とのレーザー溶接化連接部

【課題】プラスチックパイプ2と別のプラスチック製品3との連接部1を形成させるためのレーザー溶接法を提供する。

【解決手段】該パイプ2の一方の端部4が該製品3の管状端部5と重なって接合され、該連接部1の領域において該端部4及び5がそれぞれ内部寸法6又は外部寸法7を有し、該連接部1の領域における内部端部4と5の最大外部寸法7が、該領域内の外部端部5と4の最小内部寸法6よりも大きいことに起因して該端部4と5の間に接触圧が発生し、該接触圧によってレーザー溶接中の相互熱接触が改善されるレーザー溶接法であって、該パイプ2と該製品3との接合端部4が主成分としてポリアミドを含有すると共にマンドレルを使用せずに固定され、溶接に使用されるレーザービームが固定されたパイプ連接部の周囲へ案内されることによって特徴づけられる該レーザー溶接法。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

母材および溶接部靱性に優れた超高強度高変形能溶接鋼管の製造方法

【課題】高変形性能を有しつつ,靱性,特に亀裂伝播停止特性を劣化させずに,耐切断割れ性を改善し,さらに溶接金属の靱性を低下させることなく,母材以上の継手強度を達成した引張強度900MPa以上のラインパイプ用溶接鋼管の製造方法を提供する。

【解決手段】特定成分とフェライト+ベイナイト,フェライト+マルテンサイト,およびフェライト+ベイナイト+マルテンサイトのいずれかが面積分率で90%以上で,かつフェライトの面積率が10〜50%であり,ベイナイトおよび/またはマルテンサイト中のセメンタイトの平均粒径が0.5μm以下のミクロ組織を有する、引張強度900MPa以上かつ降伏比≦85%の鋼板を冷間加工で管状に成形した後,CO2ガスシールドを用いたレーザーとAr−CO2ガスシールドを用いたガスシールドアーク溶接を組合わせたハイブリッド溶接法によって,溶接金属の化学組成が特定成分となるように溶接する。

(もっと読む)

軸方向の大きい塑性歪みに適応する炭素鋼構造およびパイプライン中の耐食合金溶接部

主にフェライト特性を有する材料を接合するための方法および装置について記述される。その方法には、主にオーステナイトミクロ組織を含む溶接材料および溶接プロセスを使用してフェライト系材料を接合することが含まれる。結果として得られる溶接物は、優れた歪み許容性を生成する降伏比、均一伸び、靭性、および引き裂き抵抗特性を高める。高い歪み許容性は、軸方向の大きい荷重に適応する構造を生成する。溶接物は、十分な強度、引き裂き抵抗および破壊靭性を維持しながら、従来の溶接欠陥よりも大きな溶接欠陥に適応する。 (もっと読む)

異種材料溶接のための構成および方法

異種材料の中間位置にアダプタを使用する、異種材料を溶接するための装置および方法が考察される。最も好ましいアダプタは、一体に溶接される異種材料と同一または類似の2つの異種材料から摩擦攪拌溶接により製造される。したがって、現場におけるアダプタを介する異種材料の結合は、現在採用できる従来の溶接方法に比べて大幅に簡略化される。  (もっと読む)

(もっと読む)

閉鎖された中空横断面を有する部材を溶接する方法

本発明は、第1のハウジング部材(2)と第2のハウジング部材(3)とを溶接によって接合する方法であって、第1のハウジング部材(2)及び第2のハウジング部材(3)がそれぞれ、閉鎖された中空横断面を有する中空体として形成されており、第2のハウジング部材の中空横断面の形状が第1のハウジング部材の中空横断面の形状に相当しており、下記のステップ、すなわち:第1の内寸(I1)を備えた第1のハウジング部材(2)を準備し、第1のハウジング部材(2)の内寸(I1)よりも小さな外寸(A2)を備えた第2のハウジング部材(3)を準備し、第2のハウジング部材(3)を第1のハウジング部材(2)内に配置して、第1のハウジング部材(2)の内壁と第2のハウジング部材(3)の外壁との間に、環状の間隙(6)を形成し、両ハウジング部材(2,3)の間に間隙を有する領域が接合領域(4)であり、第1のハウジング部材(2)と第2のハウジング部材(3)との溶接を、該第1のハウジング部材(2)と第2のハウジング部材(3)との間の間隙(6)の領域において行う、というステップを特徴とする。本発明はまた、本発明による方法によって製造された、噴射弁用のハウジングに関する。  (もっと読む)

(もっと読む)

管体の残留応力改善方法及び残留応力改善装置

【課題】加熱しすぎること無く、確実に残留応力を改善できる管体の残留応力改善方法及び装置を提供する。

【解決手段】管体への照射開始角度θsから第1所定角度θ1までの間は、レーザ光の出力を、0.5から徐々に増加して、定常出力である出力比1.0とし(出力増加工程)、第1所定角度θ1から第2所定角度θ2までの間は、レーザ光の出力を出力比1.0とし(定常出力工程)、第2所定角度θ2から照射終了角度θeまでの間は、レーザ光の出力を、出力比1.0から徐々に減少して、0.5とし(出力減少工程)、照射終了角度θeで、レーザ光の出力を0として(出力停止工程)、これらの全工程を1周の周回で行う管体の残留応力改善方法及び装置。

(もっと読む)

成形プラスチック体を接合するレーザー透過溶接方法

本発明は、チューブ部分をチューブ状成形体に溶接する装置、及びチューブ部分をチューブ状成形体に接合するレーザー溶接方法に関し、詳しくは、PVCフリーチューブ部分及びチューブ状成形体との供給工程と、チューブ部分及びチューブの互いの積極的な挿入工程とを備え、チューブ部分のチューブ壁が互いに異なる少なくとも2つの物質層から構築され、これらの層の1つがレーザー放射に対する吸収剤を少なくとも部分的に備えてなる装置及び方法に関するものであるが、その結果、チューブ部分とチューブ状成形体との表面部分は重なり、規定の波長のレーザー放射で重なる表面部分は照射され、該レーザー溶接方法では、ジョイントパートナー及び装置部分のいずれも動かす必要がない。

(もっと読む)

埋設管加工装置、埋設管加工システム及び埋設管加工方法

【課題】埋設管加工装置において、工事時間の短縮、工事コストの削減、掘削残土の削減などを図ること。

【解決手段】埋設管加工装置25は、既存本管250及び既存分岐管240からなる鋼製の既存埋設管の内部に樹脂製の新規埋設管を挿入することで老朽化した既存埋設管を更新する埋設管工事に用いられる。この埋設管加工装置25は、新規埋設管を構成する新規本管260の内部から当該新規埋設管260の分岐部を加工するためのものである。そして、この埋設管加工装置25は、新規本管260の内部から当該新規本管260の分岐部にレーザー光を照射する手段13と、レーザー光の照射位置を配管軸方向及び配管軸回りに移動させる移動手段22と、既存埋設管の分岐部を検出するためのセンサ140とを備える。

(もっと読む)

レーザ溶接システム及び方法

レーザ溶接システム及び方法であって、該システムは、ターゲットを溶接するとともに、光軸を有し、レーザビーム24のソース22と、レーザビーム24を、前記光軸30の周りを回転する一対のレーザスポット32に変換する回転可能回折格子26と、前記一対のレーザスポット32をターゲット34に集束させるレンズとを含む。  (もっと読む)

(もっと読む)

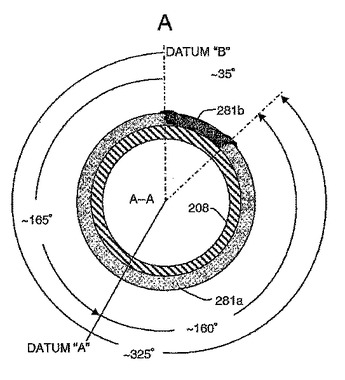

プレスばめ部品をレザー溶接する吹出し抵抗溶接法

【課題】

燃料インゼクタの気密溶接結合管状成分を確実に創作する方法とシステムを提供する。【解決手段】

燃料インゼクタ組立体(100)にプレスばめ成分を取付ける環状溶接の吹き出しを減少させる方法が開示されている。この方法は複数工程溶接手続を使用して、而して、縦方向軸線を中心に組立体の360度以下の回転に一致する第一環状溶接ビード(281a)が第二環状溶接ビード(281b)により密封される半径方向空所を残す。選択的実施例では、凸凹領域が成分の半径方向に向く面に形成されて、凸凹領域(291)がプレスばめ領域(292)に隣接して配置されている。それにより密封隙間(295)が溶接(281)とプレスばめ領域(292)の間の凸凹領域(291)に形成されている。密封隙間(295)は他に液状溶接ビードを吹き出できたトラップされたガスの膨張のそれ以上の手段を備える。  (もっと読む)

(もっと読む)

21 - 40 / 51

[ Back to top ]