Fターム[4E068DA10]の内容

Fターム[4E068DA10]に分類される特許

281 - 300 / 1,178

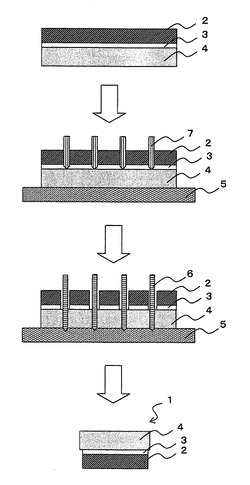

ICチップ及びその製造方法

【課題】薄型化しながらも物理的強度特性に優れたICチップを提供することにあり、これにより、ICチップをアンテナシートに実装し、インレットを形成した際に、ICチップ部分を樹脂封止等しなくとも破損を防止するだけの強度を有すると共に、IC媒体表面の平滑性に優れる信頼性の高いIC媒体を提供する。

【解決手段】集積回路及び接続端子が形成されたシリコンウエハ2の片面に接着層3を介して補強板4を貼り合わせた積層体形成し、これをダイシングして、ICチップに個片化する際に、少なくとも補強板4及び接着層3のダイシングにレーザ6を用い、該接着層の該レーザ6に対する吸光度を0.6以上とするため、接着層3に着色剤を含有する。

(もっと読む)

レーザ加工方法

【課題】加工不具合の発生を抑制可能なレーザ加工方法を提供する。

【解決手段】本実施形態では、レーザ光Lを加工対象物1に集光させながら該レーザ光Lを加工対象物1に対して切断予定ライン5に沿って移動させることにより、加工対象物1内におけるレーザ光照射面としての表面3から所定距離の位置に、少なくとも2つの互いに異なるピッチを有する複数の改質スポットSを形成し、これら複数の改質スポットSにより切断の起点となる改質領域7を形成する。

(もっと読む)

切断起点領域の形成方法

【課題】 チッピングやクラッキングの発生を防止して、基板を薄型化し且つ基板を分割することのできる切断起点領域の形成方法を提供する。

【解決手段】 基板3の内部に集光点を合わせて、集光点でのピークパワー密度が1×108W/cm2以上となるようにしてレーザ光を照射し、基板3の内部に切断予定ラインに沿った改質領域13を形成し、この改質領域13を切断起点領域として、基板3を分割するための当該切断起点領域の形成方法であって、切断予定ラインは格子状に設定されており、切断起点領域を、基板3の厚さ方向における中心位置から基板のレーザ光照射面側に偏倚して形成し、切断起点領域を起点として格子状の切断予定ラインに沿って発生する割れを基板3のレーザ光照射面には到達するが、基板3の反対側面には到達しないようにしたことを特徴とする。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】ヒューズ素子の溶断を安定して行え、かつ溝の位置がずれてもヒューズ素子が溝から露出することを抑制できるようにする。

【解決手段】ヒューズ素子400は絶縁膜100に覆われている。溝102は、絶縁膜100に形成されており、平面視でヒューズ素子400の隣に位置している。溝102は、底部がヒューズ素子400の底部より下に位置している。そして平面視で、溝102のうちヒューズ素子400に面する側の側面からヒューズ素子400までの第1距離d1は、ヒューズ素子が延伸する第1方向Yに沿って変化している。

(もっと読む)

ウェハーのレーザーカットシステム

【課題】加工物の表面は同一時間にカットした1本の整一な凹み溝を形成し、カット時間を有効に短縮できるウェハーのレーザーカットシステムを提供する。

【解決手段】レーザービームを発振するレーザー光発振器を有し、かつレーザービームの進路に順を追って調節レンズ組と、光よけおよび焦点レンズを備えるカットレンズ組をそれぞれ配置し光よけに中空部を設ける。調節レンズ組はレーザービームの直径を調節し平行ビームとして投射する。平行ビームは光よけの中空部によって投射された後に、中空部と同じ形状の整形ビームが形成され整形ビームを焦点レンズに投射させる。焦点レンズによって整形ビームを集光し、加工物の表面にカット線を形成する。

(もっと読む)

切断起点領域形成の制御装置

【課題】 チッピングやクラッキングの発生を防止して、基板を薄型化し且つ基板を分割することのできる切断起点領域形成の制御装置を提供する。

【解決手段】 照射するレーザ光の集光点Pが基板1の内部の所定の位置となるように、レーザ光源101の集光点Pと基板1の載置台107との基板厚さ方向の相対位置を設定する手段と、設定された基板厚さ方向の位置を保って、レーザ光源101と載置台107とを格子状の切断予定ライン5に沿って相対移動させる手段と、集光点Pでのピークパワー密度が1×108W/cm2以上となるようにしてレーザ光を基板1に照射して、基板の厚さ方向における中心位置から、基板1のレーザ光照射面側に偏倚した基板内部位置に、改質領域を形成し、改質領域を切断起点領域とする割れを、基板1のレーザ光照射面には到達するが、基板の反対側の面には到達しないように発生させる手段とを備えることを特徴とする。

(もっと読む)

積層基板のパターニング装置

【課題】コストアップを招くことなく、高速かつ高い精度で太陽電気基板等の積層基板に対してパターニング加工できるようにする。

【解決手段】このパターニング装置は、所定の間隔をあけて配置された1対の支持部1と、ガイドバー2と、加工ヘッド3と、ローラステージ4と、搬送機構5と、を備えている。ガイドバー2は、1対の支持部1の間に配置されるとともに両端がそれぞれ1対の支持部1に支持され、下方を積層基板が通過可能である。加工ヘッド3は、ガイドバー2に装着され、薄膜層をパターニングするためのものである。ローラステージ4は、1対の支持部1の間において加工ヘッド3に対向して配置されるとともに1対の支持部1に回転自在に支持され、外周面に積層基板が載置される。搬送機構5はローラステージ4上に載置された積層基板を搬送する。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の軽量化を図る。

【解決手段】半導体装置の製造方法は、主面側に回路が形成された半導体ウエハの裏面にレーザー透過性の裏面保護テープ67を貼着した状態で、裏面保護テープ67越しに半導体ウエハの裏面にレーザー69を照射することによって半導体ウエハの裏面にマーキングをし、そのマーキングの前又は後に、半導体ウエハを複数の半導体チップ11に個片化し、マーキング及び個片化の後に、複数の半導体チップ11を裏面保護テープ67から剥離することとした。

(もっと読む)

レーザ加工装置

【課題】 III−V族化合物半導体層を有するウェハを高精度かつ効率よく切断することを可能にするレーザ加工装置を提供する。

【解決手段】 レーザ加工装置100は、基板の表面上にIII−V族化合物半導体からなる半導体層が積層され、且つ基板に達しない溝が切断予定ライン5に沿って半導体層に形成されたウェハ2に、レーザ光Lを照射することにより、切断の起点となる改質領域をライン5に沿って基板の内部に形成する。装置100は、ウェハ2が載置される載置台107と、レーザ光Lを発生するレーザ光源101と、レーザ光Lをウェハ2に集光する集光用レンズ105と、ウェハ2を撮像し、溝が撮像された撮像データを取得する撮像素子121と、撮像データに基づいて、溝に対して所定の位置に改質領域が形成されるように、載置台107及びレーザ光源101を制御する制御部127と、を備える。

(もっと読む)

レーザ加工方法

【課題】加工後の加工対象物における強度及び品質を向上させる。

【解決手段】本実施形態では、加工対象物1にレーザ光を照射することにより、加工対象物1の刳貫き部分Q1,Q2の外形に沿って改質領域7を形成した後、加工対象物1にエッチング処理を施すことにより、改質領域7に含まれる又は改質領域7から延びる亀裂に沿ってエッチングを選択的に進展させ、そして、刳貫き部分Q1,Q2を加工対象物1から離間移動させる。ここで、改質領域7は、刳貫き部分Q1,Q2の外形に沿って繋がるよう形成されると共に、加工対象物1の表面3側にて露出される。このように、本実施形態においては、外部応力を印加することなく刳貫き部分Q1,Q2を加工対象物1から刳り貫くよう加工できると共に、エッチング処理によって、改質領域7の形成に伴って生じる亀裂を除去できる。

(もっと読む)

単結晶基板の切断装置、および単結晶基板の切断方法

【課題】切断面に割れや欠けを生じさせること無く単結晶基板を切断可能であり、かつ、切断時に単結晶基板に強いダメージが加わることが無い単結晶基板の切断装置、単結晶基板の切断方法を提供する。

【解決手段】カッティングライン25の加工幅t1よりも外側領域まで、レーザ光源装置12からレーザー光線LRを照射する。このレーザー光線LRの照射幅t2は、カッティングライン25の加工幅t1よりも広くなるように設定する。即ち、レーザー光線LRは、カッティングライン25のエッジを越えて、半導体チップ20の形成領域の端部まで細長く照射する。この照射によって単結晶が多結晶化または非晶質化した改質領域Snを形成し、そこをブレード11で切断する。

(もっと読む)

レーザ加工装置

【課題】加工不具合の発生を抑制可能なレーザ加工方法を提供する。

【解決手段】レーザ加工装置300は、レーザ光Lをパルス発振するレーザ光源202と、レーザ光Lを支持台上の加工対象物1の内部に集光させる集光光学系204と、支持台を移動させるためのステージ111と、レーザ光源202及びステージ111を制御する制御部250と、を備えている。この制御部250は、レーザ光Lを加工対象物1に集光させながら該レーザ光Lを加工対象物1に対して切断予定ライン5に沿って移動させることにより、加工対象物1内におけるレーザ光照射面としての表面3から所定距離の位置に、少なくとも2つの互いに異なるピッチを有する複数の改質スポットを形成させ、これら複数の改質スポットにより改質領域7を形成させる。

(もっと読む)

半導体ウェーハの製造方法

【課題】 レーザ加工によって半導体ウェーハの深さ方向の任意の位置にアライメントマークを形成することが可能な半導体ウェーハの製造方法を提供すること。

【解決手段】 本発明に係る半導体ウェーハの製造方法は、半導体ウェーハ20の両面20a,20bのいずれか一方の面20aから、該半導体ウェーハの任意の所定深さ位置21に焦点を合わせてレーザ光線10を照射することにより、所定深さ位置21にある半導体ウェーハの特定部分のみに多光子吸収過程を生じさせて、半導体ウェーハ20の位置合わせを行うためのアライメントマーク22を形成することを特徴とする。

(もっと読む)

レーザ照射装置および半導体装置の作製方法

【課題】被照射物内に厚さのばらつきが存在する場合であっても、被照射物に対してレーザ光の照射を均一に行うレーザ光の照射方法を提供する。

【解決手段】厚さのばらつきが存在する被照射物にレーザ光を照射する際に、オートフォーカス機構を用いることによって、被照射物の表面にレーザ光を集光するレンズと被照射物間との距離を一定に保ちながらレーザ光の照射を行う。特に、レーザ光に対して被照射物を被照射物の表面に形成されたビームスポットの第1の方向および第2の方向に相対的に移動させて、被照射物にレーザ光の照射を行う場合に、第1の方向および第2の方向のいずれかの方向に移動させる前にオートフォーカス機構によってレンズと被照射物間との距離を制御する。

(もっと読む)

パターン付き多層ワークピースをレーザスクライブする際のデブリの生成を微少にするレーザエネルギー透過ストップ層の利用

積層基板の溝加工方法

【課題】薄膜太陽電池等の積層基板の金属膜に溝を形成する際に、容易にかつ精度よく溝加工が行えるようにする。

【解決手段】この溝加工方法は、集積型薄膜太陽電池等の積層基板に形成された金属薄膜の一部を除去して溝を形成するための溝加工方法であって、以下の工程を含んでいる。

(a)金属薄膜の溝予定ラインに沿ってレーザ光を照射し、金属薄膜を溶融させることなく溝加工予定ラインに沿って熱応力を与えるレーザ光照射工程。

(b)レーザ光が照射された溝予定ラインに沿ってメカニカル工具によって金属薄膜を除去し、溝を形成するメカニカルスクライブ工程。

(もっと読む)

改良されたウェハシンギュレーション方法及び装置

レーザースクライブ装置

【課題】太陽電池基板の積層膜を所定パターンにパターニングできたかどうかを、ライン工程においても確実かつ簡単な構造で判定することができる、レーザースクライブ装置を提供することにある。

【解決手段】このレーザースクライブ装置10は、基板1上に、電極層3と、少なくとも1つの光電変換層5と、透明電極層8とが積層されてなる太陽電池基板の積層膜を、前記透明電極層側8から入射するレーザー光により切断してパターニングするものであって、前記レーザー光を照射するレーザー光照射手段12と、前記レーザー光の反射光を検出して切断の良否を判定する検査手段14とを有している。

(もっと読む)

チャックテーブルに保持された被加工物の計測装置およびレーザー加工機

【課題】チャックテーブルに保持された半導体ウエーハ等の被加工物の上面位置を計測する計測装置および計測装置を装備したレーザー加工機を提供する。

【解決手段】発光源からの光を第1の経路に導くとともに第1の経路を逆行する反射光を第2の経路に導く第1の光分岐手段と第1の経路に導かれた光を平行光にし、この平行光を第3の経路と第4の経路に分ける第2の光分岐手段と第3の経路に配設され第3の経路に導かれた光を被加工物に導く対物レンズと、第2の光分岐手段と対物レンズとの間に配設された集光レンズと、第4の経路に導かれた平行光を反射し、この反射光を逆行せしめる反射ミラーと、第2の経路に導かれた反射光を回折する回折格子と、回折光の所定の波長域における各波長の逆数の光強度を検出するイメージセンサーと、検出信号からの分光干渉波形と理論上の波形関数に基づくフーリエ変換理論による波形解析を実行する制御手段とを具備している。

(もっと読む)

脆性材料のレーザシンギュレーションのための改良された方法及び装置

281 - 300 / 1,178

[ Back to top ]