Fターム[4E068DA10]の内容

Fターム[4E068DA10]に分類される特許

221 - 240 / 1,178

分割方法

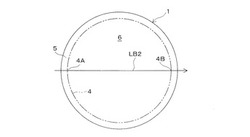

【課題】表面に膜が残されている箇所があるワークであっても、分割予定ラインに沿って改質層をワーク内部に均一な状態に形成する。

【解決手段】分割予定ライン2に沿って検出用レーザービーム(反射強度検出用の光)LB2を照射して分割予定ライン2上の第1の反射領域5と第2の反射領域6との境界部4を検出し、境界部4を、加工用レーザービームLB1の出力条件を切り替える切り替え座標値として記憶する。そして、切り替え座標値に基づき、第2の反射領域6に第1の出力で加工用レーザービームLB1を照射し、第1の反射領域5に第1の出力よりも高い出力である第2の出力で加工用レーザービームLB1を照射し、各反射領域5,6に均一な改質層Pを形成する。この後、改質層Pに外力を加えワーク1を分割予定ライン2に沿って分割する。

(もっと読む)

ウェーハの加工方法

【課題】外周にリング状の補強部を残して中央部分が薄く研削されたウェーハをダイシング加工時のハンドリング性を損なうことなく個々のデバイスに分割する。

【解決手段】デバイスが分割予定ラインによって区画されたデバイス領域10が外周余剰領域に囲繞されて表面が構成されるウェーハ1を個々のデバイスに分割する場合において、デバイス領域10の裏側を研削してその外周側にリング状補強部13を形成し、ウェーハ1の裏面にダイシングテープ4を貼着し表面側からレーザービーム61aを照射してデバイスに分割するとともにリング状補強部13に分解起点を形成し、ダイシングテープ4を拡張して分解起点を起点としてリング状補強部13を分解してデバイス領域10から分離すると共に隣り合うデバイス間の間隔を広げる。ウェーハを個々のデバイスに分割する際にはリング状補強部13が残存しているため、分割加工時のハンドリング性を損なうことがない。

(もっと読む)

レーザー加工装置

【課題】透明基板に形成された機能層の加工予定部分を透明基板から効率よく除去することができるレーザー加工装置を提供する。

【解決手段】ガラス基板81に積層された機能層82を有する太陽電池基板8を非接触で支持するエア吹き出しプレート2と、レーザービーム照射手段5と、レーザービームを発振するレーザー光発振器53と、発振されたレーザービームをガラス基板81側からガラス基板81と機能層82との境界面に集光点を合わせて集光させる対物レンズ51と、を有し、太陽電池基板8をレーザービーム照射手段5に対して相対的に加工送りするようにした。

(もっと読む)

レーザー加工装置

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

被加工物の加工方法および被加工物の分割方法

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

研削方法

【課題】被加工物が硬質材からなる場合においても加工時間を短縮することができる研削方法を提供する。

【解決手段】被加工物10に対して透過性を有するレーザー光線31bを照射することで被加工物10の研削仕上げ厚みTに至らない裏面101側に脆弱層102a等を形成し、その後、研削砥石を有する研削手段を用いて脆弱層102a等が形成された被加工物10の裏面101を研削仕上げ厚みTまで研削して薄化する。被加工物10の裏面101側に脆弱層102a等を形成した後に研削を行うようにしたため、硬質材からなる被加工物10の研削が容易となり、従来よりも研削に要する時間を短縮することができる。

(もっと読む)

レーザー加工装置

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

レーザスクライビング装置およびそのスクライビング方法

【課題】レーザスクライビング装置が開示される。

【解決手段】本発明の実施形態に係るレーザスクライビング装置は、複数の発光素子が形成された基板の第1軸方向に移動しながら厚さ測定のためのレーザを照射する第1レーザ照射部と、第1レーザ照射部で照射されたレーザが基板から反射すれば、反射したレーザを受信するレーザ受信部と、レーザ受信部に受信されたレーザの強さを用いて基板の厚さを測定する厚さ測定部と、測定された厚さに応じてレーザ照射位置を調整しながら基板の第1軸および第2軸方向にレーザを照射して基板にスクライビングラインを生成する第2レーザ照射部とを含む。

(もっと読む)

量子ドット形成方法及びこれを実施するためのプログラムを記憶する記憶媒体並びに基板処理装置

【課題】基板表面の構造に拘わらず,所望の位置に高精度で量子ドットを形成する。

【解決手段】定在波を有するレーザ光のレーザ光源Lを基板Wの側方に配置し,そのレーザ光を基板Wの側方からその基板の表面に沿うように照射させることによって,基板表面をそのレーザ光の定在波の半波長間隔で励起させる。その基板に対してその表面を構成する下地膜と格子定数の異なる膜を成長させることによって,上記レーザ光の照射により励起した部位Exに量子ドットが形成される。

(もっと読む)

レーザー加工装置

【課題】従来よりもコストを低減することができるレーザー加工装置を提供する。

【解決手段】保持手段2に保持されたワークにレーザービームを照射して加工を施す加工手段3を有するレーザー加工装置1において、保持手段3は複数の保持テーブル2a〜2dから構成され、加工手段3はレーザービームを発振する発振部4と各保持テーブルに対応して複数配設されレーザービームを保持テーブルに保持されたワークへ導く光学装置5a〜5dと発振部4から発振されたレーザービームを各光学装置へ分配する接続部6とを含み、光学装置はレーザービームを任意のタイミングで遮断するシャッター部51とレーザービームを保持テーブルに保持されたワーク表面への集光する集光部52とを有する。発振部6から複数の光学装置へとレーザービームを分配するため、出力を有効に活用することができ、一つの加工点当たりのコストを従来よりも低減することができる。

(もっと読む)

試料の微細加工方法

【課題】導電性・絶縁性試料を問わず試料に損傷を与えることなくナノメートルオーダー精度での加工を実現することができ、かつ従来手法に比べ効率に優れ、加工時間の短縮・簡便化を図ることができる試料の微細加工方法を提供する。

【解決手段】超高真空下において、試料多層膜構造を有する試料の被加工部に、高電界を形成すると共に、レーザー光13を照射して、光励起電界蒸発を行わせることによりその原子構造に損傷を与えることなく微細加工する。このとき、高電界を形成するための電極11aとして、レーザー光の行路となるピンホール12が設けられた電極を用いることが好ましい。光ファイバーを通してパルスレーザー光を照射することが好ましい。また、レーザー光として、パルスレーザー光を用いることが好ましい。

(もっと読む)

レーザー加工装置

【課題】ワークへの保護膜形成やワークからの保護膜除去の際に、当該処理に伴い発生する保護膜成分を含む液滴のワーク搬送機構等の可動部への飛散を抑え、可動部の固着を防止すること。

【解決手段】レーザー加工装置1は、上面に開口部27を有する筐体28と、ウェーハWを保持すると共に筐体28内部に収容可能な保護膜形成・除去用テーブル26と、筐体28内部に設けられたウェーハWの被加工面を洗浄する洗浄用ノズル32と、ウェーハWの洗浄の際に開口部27を覆うシャッター機構30とを備える。シャッター機構30は、開口部27を被覆可能なシート部材33と、シート部材33が巻回される巻回ローラ34と、シート部材33の先端部を保持し、筐体28上面に設けられた一対のガイドレール35、35上を、開口部27を開放する開放位置と開口部27を閉塞する閉塞位置との間でスライド可能なシート部材保持部36と、を有する。

(もっと読む)

レーザービーム特性管理方法

【課題】レーザービームによる加工によって、加工に不具合が発生した場合や、ダイシング後のデバイスの特性に問題が発生した場合に、それらの原因究明を従来よりも迅速に行えるようにする。

【解決手段】レーザービームをレーザービームの断面強度分布を測定する断面強度分布測定部36へ導いて断面強度分布測定部の受光部360で受光し、受光部360で取得したレーザービームの断面強度分布に関する情報を送信部361から端末装置38に送信する。記憶した断面強度分布に関する情報を用いることで、加工によって不具合が発生した場合やダイシング後のデバイスの特性に問題が発生した場合にそれらの原因究明を従来よりも迅速に行うことができる。また、レーザー加工装置ユーザー側において原因を特定できない問題が発生した場合でも、端末装置38側において早急に解決を図ることができる。

(もっと読む)

窒化物半導体素子の製造方法

【課題】 分割端面の平滑性に優れ歩留まりの優れた窒化物半導体素子の製造方法を提供する。

【解決手段】 本発明は、基板上に窒化物半導体が形成された半導体ウエハーを窒化物半導体素子に分割する窒化物半導体素子の製造方法であって、前記窒化物半導体の一部を除去して、前記半導体ウエハーの厚みが部分的に薄い分離部を形成する工程と、前記分離部内にレーザーを照射して、前記基板の内部にブレイク・ラインを形成する工程と、前記ブレイク・ラインに沿って前記半導体ウエハーを分離する工程と、を有する窒化物半導体素子の製造方法である。

(もっと読む)

レーザービーム特性管理方法

【課題】レーザービームによる加工によって、加工に不具合が発生した場合や、ダイシング後のデバイスの特性に問題が発生した場合に、それらの原因究明を従来よりも迅速に行えるようにする。

【解決手段】レーザービームをレーザービームの断面強度分布を測定する断面強度分布測定部36へ導いて断面強度分布測定部の受光部360で受光し、受光部360で取得したレーザービームの断面強度分布に関する情報を記憶手段37に記憶する。記憶した断面強度分布に関する情報を用いることで、加工によって不具合が発生した場合やダイシング後のデバイスの特性に問題が発生した場合にそれらの原因究明を従来よりも迅速に行うことができる。

(もっと読む)

レーザ加工方法

【課題】サファイア基板等の脆性材料基板を、飛散物なしに、かつ比較的厚みが厚い基板においても容易に分断できるようにするとともに、取扱いが容易であり、しかもこの基板に形成された素子の特性を損なわないようにする。

【解決手段】このレーザ加工方法は、パルスレーザ光線を照射して脆性材料基板を分断する加工方法であって、第1工程及び第2工程を含んでいる。第1工程では、所定の繰り返し周波数のパルスレーザ光を、集光点が脆性材料基板の内部に位置するように照射して脆性材料基板の内部に改質層12を形成するとともに、パルスレーザ光を分断予定ラインに沿って走査し、改質層12から脆性材料基板の第1主面に向かって第1主面に到達しない長さの亀裂を進展させる。第2工程では亀裂を残して脆性材料基板の第2主面側を研磨し、改質層12を除去する。

(もっと読む)

集塵装置及びこれを用いたレーザ加工装置並びにソーラパネル製造方法

【課題】レーザ光加工時に照射部に吹き付けられるガスの吹き付け角度を任意に調整できるようにする。

【解決手段】レーザ光の光軸を取り囲むように順にレーザ誘導筒30、中筒20及び外筒10を設け、中筒20と外筒10との間に形成される空間を利用してパージエアをレーザ加工位置に吹き付け、吹き付けられたパージエアを中筒20とレーザ誘導筒30との間に形成される空間を利用して吸引排出する。外筒10のノズル先端部はテーパ状に形成されているので、中筒20のレーザ光出射側の先端部端面と外筒10のレーザ光出射側の先端部端面との間の距離を調整することによってワークに吹き付けられるパージエアの角度を種々調整することができる。

(もっと読む)

レーザー加工装置

【課題】加工送り速度を向上させること。

【解決手段】レーザービームLBを照射して第一の溝を形成する分割起点領域R1と、レーザービームLBを照射しない又は第一の溝よりも浅い第二の溝を形成する非分割起点領域R2とを分割予定ライン上に交互に設定し、移動手段によって保持手段を一定の速度で加工送りして集光器41の下に非分割起点領域R2が位置付けられた際に、走査部40によってレーザービームLBの照射位置を分割起点領域R1に位置付けてアブレーション加工を施す。

(もっと読む)

レーザー加工装置

【課題】光学部品の保護をより適切に行うことが可能なレーザー加工装置を提供することを目的の一とする。

【解決手段】本発明のレーザー加工装置1は、加工点と保護部材の間の空間において、保護部材側から加工点側に向けて気体の流れを発生させるノズルを有することを特徴としている。ノズルは、集光器で集光されるレーザービームの光路の周囲に気体を導く第一の流路部と、第一の流路部に連続して形成され、集光器で集光されるレーザービームの周囲から中心へ向けて保護部材の表面に沿うように気体を導くと共に集光器で集光されるレーザービームの光路に沿って保護部材側から加工点側に向けて前記気体を導く第二の流路部と、を含み、第二の流路部は保護部材側から加工点側へ向けて徐々に流路径が小さくなる逆円錐形状の空洞によって形成される。

(もっと読む)

レーザ加工方法

【課題】貫通孔を精度よく形成でき且つ加工容易化が可能なレーザ加工方法を提供する。

【解決手段】酸化膜22を加工対象物1の表面3及び裏面に生成した後、加工対象物1にレーザ光を集光させることにより貫通孔に対応する部分に沿って改質領域7を形成する。これと共に、酸化膜22にレーザ光が集光させることにより、酸化膜22における貫通孔に対応する部分に沿ってアブレーションするように加工し、かかる部分に欠陥領域(ダメージ領域)22bを形成する。よって、その後のエッチング処理では、酸化膜22の欠陥領域22bから改質領域7へエッチング剤が侵入され、改質領域7に沿ってエッチングが選択的に進展される。

(もっと読む)

221 - 240 / 1,178

[ Back to top ]