Fターム[4E068DB14]の内容

Fターム[4E068DB14]に分類される特許

21 - 40 / 109

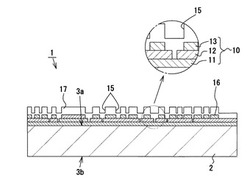

加飾部品の製造方法、部品の加飾方法

【課題】製造コストを抑えつつ、外観品質を高めることができる加飾部品の製造方法を提供すること。

【解決手段】加飾部品1は、描画層形成工程、クリアコート層形成工程、データ変換工程及びレーザー照射工程を経て製造される。描画層形成工程では、ワーク2の表面3a上に、絵柄16が描画された描画層10を形成する。クリアコート層形成工程では、描画層10を保護するクリアコート層17を形成する。データ変換工程では、絵柄16を示す絵柄画像データを、レーザー照射を行うためのレーザー照射データに変換する。レーザー照射工程では、レーザー照射データに基づいてクリアコート層17に対するレーザー照射を行うことにより、絵柄16を加飾するレーザー被加工部15を絵柄16を基準とした所定位置に形成する。

(もっと読む)

電子パスポート用レーザーマーキング積層体用複合ヒンジシート及び電子パスポート用レーザーマーキング積層体及び電子パスポート

【課題】引裂、引張強度に優れ、かつ、この綴じ部の耐光、耐熱性を有し、更には、繰り返し曲げに対する抵抗性に優れた複合ヒンジシートを提供する。

【解決手段】多数の開口部を備える織物状シート3の両面に、熱可塑性樹脂からなる熱可塑性樹脂層5を形成してなる複合ヒンジシートであって、織物状シート3は、ポリエステル、ナイロン、ポリプロピレンから選ばれる少なくとも1種のメッシュクロスまたは不織布からなり、熱可塑性樹脂層5は、表面硬度 ショアAが85以上、ショアDが70未満の柔軟性を有する樹脂を原料として形成されてなり、熱可塑性樹脂の一部が織物状シート5の開口部に浸入して開口部の全てを閉塞し織物状シート3に熱可塑性樹脂層5が一体化されてなる複合ヒンジシートC。

(もっと読む)

電子部品のリードの製造方法及び電子部品のリードの製造装置

【課題】溶融したはんだがリード上を行き渡ることが抑制された電子部品のリードを、製造可能な電子部品のリードの製造方法、及び電子部品のリードの製造装置を提供する。

【解決手段】電子部品のリードの製造方法は、第1レーザを電子部品に用いられるリードのNi層23bよりも外側に積層され、Ni層23bよりもはんだ濡れ性の高いAu層23cに照射することにより、第2層から第1層を露出させ、第2レーザを露出した第1層に照射することにより、第2レーザが照射された領域の周辺に凸部を形成する。

(もっと読む)

複合材料のレーザ加工法

【課題】繊維強化プラスチック(FRP)、繊維強化金属(FRM)の切断、穴あけ、溶接、曲げ加工、表面処理は困難であり、また作業者の安全衛生上の問題からも、加工コストが高く、CFRP(炭素繊維強化プラスチック)などの適用拡大を阻害する要素となっている。

【解決手段】精密に切断、穴あけ、溶接、曲げなど行う場合には高出力レーザと超短パルスレーザを併用した加工装置で高速処理し、また、複合材料の溶接にはモザイク継手加工をレーザ2重切断法で精密加工したのち、強化繊維を数%から数10%含む熱硬化性・熱可塑性混合樹脂を成分とする溶加材を用いたレーザ溶接法を適用する。

(もっと読む)

レーザーマーキング方法及び物品

レーザー(20)で多層物品にマーキングする方法が開示される。多層物品(10)は、少なくとも1種類の有機ポリマーと少なくとも1種類の感光性の顔料とからなるレーザーマーキング可能な層(14)と、レーザーマーキング可能な層に付随する少なくとも1種類の剥離剤とを含む。レーザーマーキング可能な層のレーザーマーキングは、剥離剤(12)を通じて多層物品の中にレーザー光線(22)を方向付けて、感光性の顔料と有機ポリマーとの間の相互作用を誘起することによって達成される。この相互作用の結果として、視覚的に認知可能なマーキング(16)が物品内に形成される。レーザーマーキング物品は、レーザーマーキング可能な層と、そのレーザーマーキング可能な層の表面に付随する第1の剥離剤とを有する。レーザーマーキング可能な層内のマーキングは、剥離剤の層を通じて視認可能であり、このマーキングは、感光性の顔料と有機ポリマーとの、レーザー誘起の相互作用の結果として生じるものである。 (もっと読む)

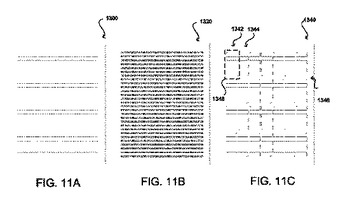

緯度方向等値線スクライビング加工、ステッチング、ならびに簡易化されたレーザ制御およびスキャナ制御

レーザスクライビング加工により工作物中に形成されるセグメントのステッチポイントを、スキャナの速度、ならびにリードイン間隔、リーアウト間隔、および重畳間隔を与えるためなどのレーザの切替え時点といった面を制御することにより、改善することが可能となる。さらに、ステッチポイントの位置を、既存の線と一致するように選択することが可能であり、これにより、既存の線が、オフセットが生じた場合にセグメント同士を接続するように機能する。  (もっと読む)

(もっと読む)

プリント基板の穴明け加工方法

【課題】 導電性めっき処理において形成されるめっき層の信頼性が高く、かつ、加工能率を向上させることができるプリント基板の穴明け加工方法を提供すること。

【解決手段】 プリント基板1にレーザで底付き穴5を加工し、底付き穴5が加工されたプリント基板1を複数枚重ね、複数枚重ねたプリント基板1を1つのワークWとする。そして、底付き穴5の直径よりも大径のドリル6を用いてワークWにスルーホール(貫通穴)4を加工する。この場合、プリント基板1に加工する底付き穴5に代えて貫通穴5aをレーザで加工してもよい。

(もっと読む)

複合材料のレーザ加工法

【課題】繊維強化プラスチック(FRP)及び繊維強化金属(FRM)の切断、穴あけ、溶接、曲げ加工、表面処理などのレーザ加工方法の提供。

【解決手段】材料の加熱・溶融・蒸発が可能かつ、材料内部への熱伝達はほとんどなく、熱歪みも生じにくい。10ピコ秒から100ナノ秒のパルス幅を持った超短パルスで、1mJから500Jのパルスエネルギーを持った固体レーザを用いて二重レーザ加工、カスケード加工を行うことで、さらに良好な加工面が得られる。

(もっと読む)

スタイラスの成形方法、スタイラス、及び形状測定機

【課題】先端球をステムと同一の材料で短時間で効率よく一体成形することで、スタイラスを高い信頼性で成形可能とする。

【解決手段】棒状のステム104と該ステム104の先端に設けられた先端球106とを備えて接触式計測用プローブに用いられるスタイラス100の成形方法において、前記ステム104を位置決めする工程と、該位置決めされたステム104の先端部分にレーザ光128を照射する工程と、該レーザ光128を照射して該ステム104の先端部分を溶融後、表面張力により該溶融部分を前記先端球106として成形して固化するまで放置する工程と、を含む。

(もっと読む)

多層基板の製造方法

【課題】複数の基板を貼り合わせて構成する多層基板を製造する場合に、基板の内部に高精度、高品質の形状の穴が形成できる上に、複数の基板の貼り合わせる場合の穴の位置合わせが不要である多層基板の製造方法の提供。

【解決手段】本発明は、複数の基板を貼り合わせて構成する多層基板の製造方法であり、その複数の基板は、少なくともエッチング特性の異なる第1の基板と第2の基板との組み合わせからなり、以下の第1〜第3工程からなる。第1工程では、第1の基板の第1の穴が形成される経路に沿ってレーザ光を照射し、第1の基板の内部を変質させて第1の変質部を形成する。第2工程では、第2の基板の第2の穴が形成される経路に沿ってレーザ光を照射し、第2の基板の内部を変質させて第2の変質部を形成する。第3工程は、第1の変質部と第2の変質部をエッチングし、第1の穴と前記第2の穴を形成する。

(もっと読む)

レーザー加飾用シートとこれを用いたレーザー加飾柄付きシート及びレーザー加飾品の製造方法

【課題】 レーザー照射により任意のパターンを成形品に付与できかつ、トップ層を傷つけることのないレーザー加飾用シートとこれを用いたレーザー加飾柄付きシート及びレーザー加飾品の製造方法を提供する。

【解決手段】 基体シート上に、少なくとも剥離層、レーザー照射により変色を起こす添加物を含有する変色層が設けられたこレーザー加飾用シートを用い、前記基体シートが表側となるように成形品の表面に接着した後、前記基体シートを剥離する前又は剥離した後に、レーザーを照射して当該照射部分の前記添加物に変色を起こさせることにより、前記変色層に加飾柄を付与し、レーザー加飾品を製造する。

(もっと読む)

レーザ加工方法およびレーザ加工装置

【課題】本発明は被加工物に合わせた調整が容易で迅速な加工を行えるレーザ加工方法およびレーザ加工装置を提供することを目的とする。

【解決手段】レーザ光源からレーザ光を出力するステップと、前記出力したレーザ光を複数に分割するステップと、前記分割したレーザ光が被加工物上に照射されたときの各レーザ光の間隔を決めるステップと、間隔を決めたレーザ光を被加工物の所定位置に照射するステップを有するものである。より、具体的は、分割したレーザ光が被加工物上に照射されたときの各レーザ光の間隔を決めるステップとして、ミラー角度を変えたり、プリズムを移動させたり、回折光学素子を回転させたり、音響光学素子の駆動周波数を変えたり、ビームスプリッタを移動したりするものである。

(もっと読む)

樹脂フィルム媒体、及び樹脂フィルム媒体の製造方法

【課題】媒体全てレーザで切断する場合に比べ、樹脂フィルムへの燃焼物の再付着が抑制され、媒体全て切断刃で切断する場合に比べ、機能層の剥れが抑制された樹脂フィルム媒体の製造方法を提供すること。

【解決手段】脂フィルム基材10(樹脂フィルム)と当該樹脂フィルム基材10上に積層された機能層26(電極12、光導電層14、ラミネート層16、光吸収層18、液晶層20、電極22、及び樹脂フィルム基材24)とを有する積層体28に対して、例えば、当該積層体28の機能層26側からレーザ32により少なくとも機能層26を切断する第1の切断と、レーザ32により形成される切断溝32Aに打ち抜き刃36(切断刃)を挿入して樹脂フィルム基材10(樹脂フィルム)を切断する第2の切断と、の2段階の切断を行うことで、液晶表示媒体101を得る。

(もっと読む)

積層体の割断方法

【課題】Si基板とガラス基板とを直接接合して形成した積層体をより簡単に割断でき且つガラス基板の割断面の平滑性を向上できる積層体の割断方法を提供する。

【解決手段】単結晶のSi基板11とガラス基板11とを直接接合した積層体10を割断する割断方法であって、図1(a)に示すように割断予定ラインLに沿ってSi基板11におけるガラス基板12側に応力集中部20を形成する応力集中部形成工程を行い、その後、図1(b)に示すように遠赤外レーザからのレーザビームLBbを応力集中部20に沿って照射することで応力集中部20に温度変化を与えるレーザ照射工程を行い、続いて、積層体10を貼り付けた粘着性樹脂テープを引き伸ばすエキスパンド工程を行うようにしている。ここで、レーザ照射工程とエキスパンド工程とで、積層体10の応力集中部20に応力を与えることにより積層体10を割断する割断工程を構成している。

(もっと読む)

レーザー加工方法およびレーザー加工装置

【課題】樹脂フィルムをレーザーハーフカット加工するに際して、発生する蒸散ガスに起因するフォーカスレンズおよび被加工物の汚れの問題を低減できるレーザーハーフ加工方法および装置を提供する。

【解決手段】

電磁波シールド層の上に樹脂層が設けられたフィルムにレーザー光をレンズで集光して照射し、フィルムの厚み方向の一部を除去するにあたり、レンズを透過したレーザー光の光路の周囲をレーザー光の照射口を備えたケーシングで覆い、該照射口をフィルムから少なくとも10mm離間させ、かつ、ケーシングの内部へ給気しながらケーシングの外部で蒸散ガスを排気して、ケーシング内部の圧力をフィルムが配置されている雰囲気の圧力に対して+0.02MPa〜+0.05MPaの圧力にする。

(もっと読む)

微細パターン形成材料、および積層構造体、ならびにスパッタリングターゲット

【課題】基板の表面側に微細パターンを形成するために設ける合金層を一層だけとすることができる上に、数百nm周期までの極めて狭い周期で微細パターン穴を確実に形成することができる微細パターン形成材料、および積層構造体、ならびにスパッタリングターゲットを提供する。

【解決手段】基板の表面側に設けられ、レーザー光の照射によって溶融することで穴が形成される微細パターン形成材料であって、Coを30〜60原子%含有するIn合金からなる。

(もっと読む)

加飾成形体の製法

【課題】レーザ照射によって成形体表面に形成された薄膜層を部分的に除去する際、その除去部分以外を保護するためのマスキングを、低コストで簡単に、熟練を必要とすることなく行なうことができ、しかもその仕様を柔軟に変更することのできる優れた加飾成形品の製法の提供をする。

【解決手段】表面に接着層5を介して薄膜層4が形成された成形体3に対し、レーザ照射Aを行なうことにより、その照射部分の薄膜層4を除去し、その下の面である接着層5を露出させて表面模様を形成する際に、上記レーザ照射Aのための照射位置データを援用してマスキングシート材にレーザ照射Bを行い、上記レーザ照射Aによる薄膜層4除去予定部分(上記表面模様)と同一形状の切欠き部Qを形成したマスキングシート10を用いてマスキングするようにした。

(もっと読む)

絶縁導線の被覆剥離方法

【課題】継線箇所から確実に被覆を除去する被覆剥離方法を提供する。

【解決手段】芯線と、芯線を覆う絶縁被覆とから構成される絶縁導線の絶縁被覆を剥離する剥離方法であって、絶縁導線を炉内に入れて加熱し絶縁被覆を脆化させ、絶縁被覆を破断し易くする脆化工程と、絶縁導線の脆化した絶縁被覆に短パルスレーザを照射し、芯線と絶縁被覆との界面に気泡を発生させ、気泡を膨張させて脆化した絶縁被覆を破断して細分化した状態に破裂させ、芯線の表面から除去する被覆剥離工程と、を備えた絶縁導線の被覆剥離方法を提供する。

(もっと読む)

レーザ加工装置

【解決手段】 レーザ加工装置1は、噴射孔12aを有する加工ヘッド6と、当該加工ヘッド6に高圧の液体を供給する液体供給手段5と、レーザ光Lを発振するレーザ発振器4とを備え、上記液体供給手段5から供給された液体を噴射孔12aから液柱Wにして被加工物2に噴射させると共に、上記液柱Wにレーザ光Lを導光する。

また、上記加工ヘッド6の下部に上記液柱Wが通過する貫通孔17aを穿設した多孔質体からなる吸引部材17を設け、負圧発生手段20によって吸引部材17の下面に付着した液体を吸引する。

【効果】 噴射ノズルより噴射される液柱を安定して形成することができる。

(もっと読む)

表面改質方法および被覆体

【課題】本発明は、プラズマ発生に伴う衝撃力を効率よく被加工面に付与するとともに、被加工面に所望の機能を付与することのできる表面改質方法と、それに用いる被膜体の提供を課題とする。

【解決手段】本発明の表面改質方法は、被加工物の被加工面の上をレーザを吸収してプラズマを発生するプラズマ発生層と一面に平面又は凹凸形状を有する硬質層とを備えた被覆体で覆い、この被覆体に短パルス高ピーク出力のレーザを照射し、レーザピーニングの衝撃波により被加工面を硬質層の平面又は凹凸形状に加圧成形ことを特徴とする。被加工面と被覆体の間に粉粒体などの固着物を配置して被加工面を加圧成形するとともに、粉粒体などの固着物を埋設してもよい。固着物の有する特性により、被加工面に様々な機能を付与することができる。

(もっと読む)

21 - 40 / 109

[ Back to top ]