Fターム[4E081BA41]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接対象物(突合せ溶接) (827) | 形状、組み合せ (473) | 板との組み合せ (164) | 板と管 (13)

Fターム[4E081BA41]に分類される特許

1 - 13 / 13

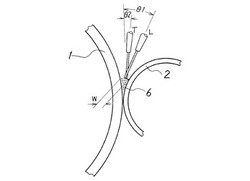

鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

車軸ケース構造

【課題】 この発明は、突合せ溶接された車軸ケースの円筒部に嵌合するブレーキ取付け用の環状板部材を複数に分割して円筒部に隅肉溶接する車軸ケース構造に関する。

【解決手段】環状板部材4が、複数の分割片4A、4Bからなっており、該分割片は、車軸ケースの円筒部3との接触範囲が180度を超えない範囲に設定されて、円筒部3の外周に添わせてから隅肉溶接してブレーキフランジとなる。

環状板部材4に突合せ溶接部7の余盛を避ける切欠穴6を形成する場合には、切欠穴6と溶接部7の余盛との間の隙間が、円筒部3の径方向と比べて外周方向に長く形成することを特徴とする。

(もっと読む)

円形溶接用トーチ駆動装置、これを備えた溶接装置、及び溶接方法

【課題】従来、車両運搬船の車両搭載甲板へのラッシングポットの取り付けは、手作業で行われており、ラッシングポットの個数が多く、多くの工数を要するというという問題がある。

【解決手段】固定台と、固定台の内側に回転台支持用ベアリングを介して設けられた回転台と、回転台の上部に取り付けられ、トーチを回転台の回転軸心から偏心して支持するトーチ支持台と、回転台の中央に差込金物支持用ベアリングを介して設けられた差込金物とを備えた円形溶接用トーチ駆動装置を採用した。これにより、差込金物を車両搭載甲板のラッシンクポット等の、溶接面が円形の金物内に挿入することにより簡単に円形溶接用トーチ駆動装置を位置決めすることができ、確実に車両搭載甲板の上面と溶接面が円形の金物との接合部の溶接作業を行うことができる。

(もっと読む)

管状体の製造方法及び管状体

【課題】製造過程での部材の変形がなく、加工時間の短縮が図れ、また、管軸方向の位置によって管径が異なるレジューサ(異径管)や絞り管等の様々な管状体に対応することができる管状体の製造方法及びその製造方法によって製造される管状体を提供する。

【解決手段】管状体本体21を断面円形状に形成し、間仕切り部材31を、管状体本体21とほぼ同じ長さで、管状体本体21の内径に応じた幅の板状体に形成する。次に、管状体本体21の、管壁の相対向する位置で、間仕切り部材31の側端部が当接する箇所に、貫通孔41を、列状に穿設する。間仕切り部材31を、その側端部が貫通孔41の列の位置と一致するように挿入し、管状体本体21の外側から貫通孔41を埋めるように溶接して、間仕切り部材31を固着する。

(もっと読む)

管端自動シール溶接方法

【課題】管端シール溶接する際に、最適条件でシール溶接が行える管端自動シール溶接方法を提供する。

【解決手段】 鉛直に設けられた管板4の各管穴に伝熱管5を挿入し、その管穴41回りに溶接トーチ23を回転させてTIG溶接する管端自動シール溶接方法において、伝熱管回りの溶接ゾーンを複数に分割し、その分割ゾーン毎に溶接条件を設定してシール溶接する。

(もっと読む)

管端シール溶接装置および電極交換方法

【課題】電極の交換作業を容易に行うことができ、かつ電極交換後の調整作業を省略できる管端シール溶接装置および電極交換方法を提供する。

【解決手段】管6に挿入される心金21と、その心金21の周りに旋回自在に設けられたトーチ22と、そのトーチ22に着脱自在に取り付けられた電極24とを備えた管端シール溶接装置1の電極交換方法において、トーチ移動手段26と、トーチ位置検出手段27と、トーチ位置記憶手段とを設け、上記電極24の交換前に上記トーチ位置記憶手段にてトーチ22の原点位置を記憶し、その後、上記トーチ移動手段26にて上記トーチ22を上記心金21に対して離間させ、その離間した状態で上記電極24を交換し、交換後、上記トーチ移動手段26にて上記トーチ22を、上記心金21に近接させて、上記トーチ位置記憶手段に記憶された上記原点位置に復帰させるものである。

(もっと読む)

管端シール溶接方法および管端シール溶接装置

【課題】溶接作業の放置化と溶接不良の低減とを図ることができる管端シール溶接方法および管端シール溶接装置を提供する。

【解決手段】鉛直に設けられた管板4の各管穴41に水平に伝熱管5を挿入し、その管穴41周りの管端51をティグ溶接する管端シール溶接方法において、予め上記管端51に対する電極21の距離を設定すると共に、その電極位置でのアーク電圧を基準アーク電圧として記憶し、その後、溶接時に、アーク電圧をサンプリングすると共に、そのサンプリングしたアーク電圧と上記基準アーク電圧とを比較し、両アーク電圧の差が所定の判定電圧差を超えるときに、溶接を中断するものである。

(もっと読む)

被覆鋼管の製造方法

【課題】鋼管の外面と被覆材の内面との間に形成される空間に残留する残留空気が減少され,防食能力の優れた被覆鋼管を提供する。

【解決手段】鋼管2の外面の少なくとも一部を全周に亘って複数の被覆材3〜7で被覆する際に,各被覆材3〜7のうちの1枚を鋼管2の外面に周方向に巻付ける度に,巻付けられた被覆材3〜7の外面に複数のベルト60を周方向に巻付けて結束し,巻付けられた被覆材3〜7を鋼管2の外面に緊締固定し,被覆材3〜7を鋼管2の外面に密着させてから溶接による1次仮付けを行う。

(もっと読む)

ボイラ火炉及びボイラ火炉用パネルの製造方法

【課題】肉盛溶接に伴うボイラ火炉用パネルの変形を抑制して変形の修正作業時間の短縮を図ることができ、しかも、鋼管の熱効率の低下の抑制が可能なボイラ火炉及びボイラ火炉用パネルの製造方法を提供することを目的とする。

【解決手段】上記課題は、鋼管と平鋼の溶接継手部を隅肉溶接して隅肉溶接部を形成し、火炉内面側の当該鋼管と平鋼の表面に耐食性材料を肉盛溶接して肉盛溶接部を形成したボイラ火炉用パネルを使用したボイラ火炉において、火炉外面側にのみ前記隅肉溶接部を形成したボイラ火炉とする構成によって達成する。

(もっと読む)

自動管端溶接装置

【課題】 コストの増大を抑制し装置の位置決め精度の確保を容易にしつつ、管端溶接作業の自動化を図ることが可能な自動管端溶接装置を提供する。

【解決手段】 自動管端溶接装置10は、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部11と、複数の管2の配列方向に沿って自動溶接部11を移動させる溶接部移動機構12と、溶接部移動機構12を管板1に取り付けるためのベースプレート13とを備える。

(もっと読む)

管端溶接装置の制御装置及び制御プログラム

【課題】 管端溶接作業の自動化を図ることが可能な管端溶接装置の制御装置及び制御プログラムを提供する。

【解決手段】 複数の管と管板とを管端溶接する管端溶接装置の制御装置であって、前記複数の管の配列に関する配列情報を記憶する配列データ記憶部201と、配列データ記憶部201に記憶された配列情報に基づいて、複数の管のそれぞれに対して溶接トーチを位置決めする位置制御部200とを備える。

(もっと読む)

軸合わせ機構及び自動管端溶接装置

【課題】 管端溶接作業の自動化に好ましく用いられる軸合わせ機構を提供する。

【解決手段】 軸合わせ機構14は、複数の管2と管板1とを管端溶接する溶接装置に用いられる。また、軸合わせ機構14は、溶接対象の管2の内部に挿入されかつ先端部の径が変化自在な軸合わせ用芯金治具70と、軸合わせ用芯金治具70を、溶接対象の管2の軸方向に移動させる第1駆動系(31、37、71)と、第1駆動系とは別に設けられ、軸合わせ用芯金治具70の先端部の径を変化させる第2駆動系(75、77)とを備える。

(もっと読む)

コラム溶接用裏当て金

【課題】 安価に製作可能で、しかも脱落等の問題も発生しないコラム溶接用裏当て金を提供する。

【解決手段】 コラム1の端部をダイヤフラム4に溶接接合するときに、コラム1の端部内面に固定されて、コラム1とダイヤフラム4間に形成される開先隙間をコラム1の内側から閉鎖する裏当て金本体11と、前記裏当て金本体11に設定間隔おきに取り付けた仮止め具13であって、前記裏当て金本体11の後面に溶接固定される固定部15と、裏当て金本体11の外側面の途中部においてコラム1の先端部に係止される係止突部16と、固定部15と係止突部16とを連結する連結部17とを有し、金属板をプレス成形してなる仮止め具13とを備えた。

(もっと読む)

1 - 13 / 13

[ Back to top ]