Fターム[4E081DA69]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 溶接条件 (353) | 温度の設定と特性 (16) | 予熱、後熱温度、冷却、再加熱温度 (15)

Fターム[4E081DA69]の下位に属するFターム

パス間温度 (1)

Fターム[4E081DA69]に分類される特許

1 - 14 / 14

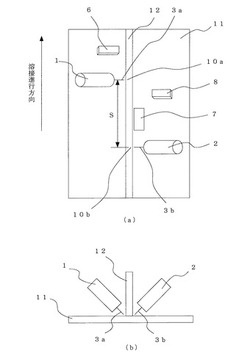

2電極左右差溶接方法

【課題】溶接とは別の外部熱源で入熱量を調整し、溶け込み深さをコントロールすることで被溶接部材の倒れを防止する2電極左右差溶接方法を提供する。

【解決手段】先行電極1と後行電極2とを用い被溶接部材12の両側から同時に隅肉溶接を行う2電極溶接方法において、隅肉溶接を施工中に、溶接以外の外部熱源(熱源6及び冷却源7)を用いて、先行電極1側の入熱量と後行電極2側の入熱量との間に差をつけることにより、被溶接部材12の両側の溶け込み深さを均一にし、被溶接部材12の倒れを防止する。

(もっと読む)

鋼管突き合わせ溶接部の冷却装置及び冷却方法

【課題】敷設船上にて鋼管の突き合わせ溶接部の強制冷却を行うことで、次工程の非破壊検査を速やかに行うことができ、かつ船上の限られたスペースで効率良く溶接部の冷却が可能な、鋼管突き合わせ溶接部の冷却方法及びその装置を提供する。

【解決手段】円筒状の鋼管Pbが嵌まる半円状の凹状部11を有しかつ全体でボックス状に形成された一対の半割状ケーシング部12Aを互い近接させ、これら半割状ケーシング部12を、それらの間に鋼管の溶接部を位置させた状態で、互い相対移動して近接させ該半割状ケーシング部同士の対向部分12AAを突き合わせて内部の鋼管の溶接部を囲繞した後、ケーシング12内の鋼管の溶接部に向けてスプレーノズルを通じて冷却水を噴射する。

(もっと読む)

スパイラル鋼管の製造方法およびスパイラル鋼管

【課題】高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を提供する。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

構造物の溶接方法

【課題】実際の溶接を実施する以前に溶接部の近傍を圧縮残留応力にする溶接条件を解析的手法により算出して行う構造物の溶接方法を提供する。

【解決手段】本発明に係る構造物の溶接方法は、全溶接パス数より少ない複数の溶接施工部を設定し、各溶接施工部の溶接時の熱影響を模擬した解析条件から残留応力解析を行い(ステップS1)、この残留応力解析の結果から各溶接施工部における最適な解析条件を選択し、この選択した解析条件を、各溶接施工部の周囲の溶接パスの解析条件に展開し(ステップS2)、この展開した解析条件に基づく残留応力解析により全パス解析を行い(ステップS3)、この全パス解析より得られる残留応力解析の結果が構造物の溶接部近傍の評定部に生じる残留応力を圧縮残留応力にする解析条件を特定し、この解析条件を実際の溶接条件として設定して(ステップS4)構造物の溶接を行う。

(もっと読む)

ガスタービン翼およびその製造方法

【課題】溶接部を含みガスタービン翼において、溶接金属の粒界直線化を抑制して、疲労特性と耐クラック性の優れたガスタービン翼が得られるようにする。

【解決手段】γ’相析出強化型Ni基超合金基材の一部を溶接金属にて構成したガスタービン翼において、溶接金属を4.8〜5.3wt.%のTa,18〜23wt.%のCr,12〜17wt.%のCo,14〜18wt.%のW,0.03〜0.1wt.%のC,1〜2wt.%のMo,1wt.%以下のAlを含み、酸素量が0〜30ppm,Ti量が0〜0.1wt.%,Re量が0〜0.5wt.%であるNi基合金とする。翼基材をストリップ化工程、γ’相を再固溶させる溶体化処理工程、前記溶接金属を得ることができる溶接ワイヤにてTIG法により不活性ガスチャンバ内で溶接する工程、1100〜1150℃のHIP処理工程、835〜855℃の時効処理工程にて製造する。

(もっと読む)

動力伝達シャフトの製造方法

【課題】溶接箇所に関わらず、高度な作業性および繁雑な製造工程を必要とせず、溶接の熱による悪影響を防止することができる動力伝達シャフトの製造方法を提供する。

【解決手段】動力伝達シャフトの製造方法は、外輪11、内輪3、内輪3に連結されるシャフト15、外輪11の開口を閉塞するブーツ16、並びに、外輪11およびブーツ16の内側に形成される内部空間Aに封入される潤滑剤17を備える等速ジョイント1と、外輪11またはシャフト15に溶接により結合される軸状部材5とを備える動力伝達シャフトの製造方法であって、外輪11またはシャフト15の外周面に冷却部材6を当接させた状態で、外輪11またはシャフト15に軸状部材5を溶接することを特徴とする。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

ステンレス鋼管の溶接装置及び溶接方法

本発明は、ステンレス鋼管の溶接ビーズ部に酸素遮蔽用アルゴンガスを噴射させつつステンレス鋼管の接合部のスキ間をTIG又はプラズマ溶接するステンレス鋼管の溶接装置及び溶接方法を提供する。本ステンレス鋼管の連続溶接装置は、円状に巻かれた鋼管のスキ間に母材及び溶接材のうちの何れか一つを溶融させつつ酸素遮蔽用アルゴンガスを噴射させる溶接機と、前記鋼管の内部に設置されて、前記溶接機により溶接が進行している溶接ビーズ部から所定距離後方に位置した既に溶接が完了した溶接ビーズ部の内面に向かって、4l/min〜20l/minのアルゴンガスを噴射させる噴射ノズルの形成されたガス供給管と、を備える。本発明によれば、アルゴンガスによって溶接部位の酸化が防止されるとともに、溶接が完了した溶接ビーズ部が急冷されて自動的に固溶化熱処理過程が行われるので、硬度及び耐腐食性などの物理的特性が鋼管の母材と同じステンレス鋼管を連続的に生成できる。  (もっと読む)

(もっと読む)

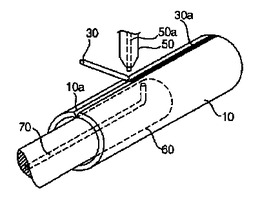

溶接鋼管の製造方法

【課題】大掛かりな設備改造を行なうことなくスパイラル鋼管の製造に簡単に適用でき、その能率を大幅に向上させることができる溶接鋼管の製造方法を提供する。

【解決手段】本発明の溶接鋼管の製造方法では、スパイラル状に曲げられた熱延鋼帯の幅方向突合せ部を、まず、内面溶接機により内面溶接位置P1において内面側でサブマージアーク(SAW)溶接を実施した後、鋼管を溶接線に沿って約1周半した下流側に位置する高周波加熱コイル30に通電して外面溶接前の鋼帯突合せ部の予熱を行ない、しかる後、外面溶接機により外面溶接位置P2で外面側のSAW溶接を実施する。この場合、SAW溶接前の鋼板の幅方向端面突合せ部の表面温度は400℃以上にすることが好ましい。

(もっと読む)

溶接金属の耐水素脆化割れ特性に優れた高強度溶接鋼管とその製造方法

【課題】本発明は溶接部脆化割れ特性に優れた高強度溶接鋼管、及びその製造方法を提供する。

【解決手段】引張強度が850MPa以上でシーム溶接を内外面から行い、その後、拡管あるいは縮管矯正を行う溶接鋼管の製造法において、前記鋼管の内外面で先行する溶接金属の水素濃度が前記矯正までの間に常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管の製造方法、及び先行する溶接金属の水素濃度が常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管。

(もっと読む)

配管の溶接方法及び装置

【課題】 配管の厚さが大きい配管同士の溶接による接続において、配管内面の溶接金属部分に軸方向の圧縮残留応力を与え、耐食性を向上する。

【解決手段】 配管のルートパスだけを溶接した後、配管内面に冷却水を流して内面を冷却しながら、配管外面において、溶接を行うトーチの後方で、溶融金属が凝固した直後の高温の段階で冷却水を吹付けて表面を急冷し、配管の外面側に圧縮応力を発生させることにより、配管の周方向の収縮変形の発生を抑制し、配管内面の軸方向残留応力として圧縮残留応力を発生させる。

(もっと読む)

マルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【要 約】

【課 題】 耐粒界応力腐食割れ性に優れた溶接熱影響部を有する鋼管円周溶接継手の製造方法を提案する。

【解決手段】 マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に複数の溶接パスからなる溶接を施して円周溶接部を形成するに際し、少なくとも1回の溶接パスによる溶接熱サイクルにより鋼管内表層のピーク温度Tpで950℃以上に加熱されたHAZに、耐粒界応力腐食割れ性を向上させる熱サイクルが付与されるように、その後の溶接パスを調整して溶接する。具体的には、最終層の溶接パスを、1体積%以上のオーステナイト相が生成される下限の温度であるA1点超えとなる溶接パスとする。また、その後の溶接パスのうち少なくとも1回の溶接パスを、TpがA1点超えでかつ950℃以下の温度となる溶接パスとし、続く溶接パスをTpがA1点以下となる溶接パスとする。また、その後の溶接パスを、TpがA1点以下となる溶接パスとし、かつ該その後の溶接パスの総入熱パラメータPtotalが12500以下又は14500以上となる溶接パスとする。

(もっと読む)

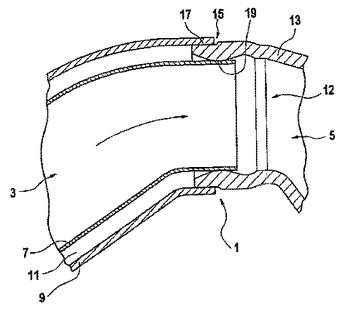

パイプなどの金属板部材を特に排気システム用のハウジングポートなどの金属鋳物部材に接合する方法

金属板部材(3)を金属鋳物部材(5)に接合するための方法が開示されている。本発明の方法によれば、金属板部材(3)と他の部材(5)はパルス溶接プロセスで互いに溶接される。前記方法は特に金属板のパイプ(3)が金属鋳物ハウジング(13)のポート(12)に溶接されることを可能にする。前記利点は排気マニホールド(3)及び、ターボチャージャ(5)などの排気ユニットを備えた排気システムのために用いることができる。  (もっと読む)

(もっと読む)

1 - 14 / 14

[ Back to top ]