Fターム[4E087AA10]の内容

Fターム[4E087AA10]に分類される特許

161 - 180 / 515

ブリーダ製造装置、及び製造方法

【課題】ブリーダのシート面を容易に圧造することが可能なブリーダ製造装置、及び製造方法を提供する。

【解決手段】ブレーキのブリーダを製造するブリーダ製造装置1であって、ブリーダの材料である略円柱形状の金属片を収容する収容部4と、収容部4内に収容される金属片を圧縮する圧縮手段2と、を備え、収容部4は、収容部4内に収容される金属片の軸方向の一端を支持する略半球形状の底面6を有し、圧縮手段2は、収容部4内に収容される金属片を底面6に押圧して圧縮することで、金属片の軸方向の一端にブリーダのシート面となる略半球形状の面を成形する。

(もっと読む)

軸受装置の製造方法及び軸受装置

【課題】

熱間鍛造後の冷却処理を適切に行うことにより、鍛造品の切削性にバラツキがでることがなく、高周波焼入を行うのに支障のないフェライトサイズを作ることができ、しかも、熱間鍛造中、或いは熱間鍛造後において、鍛造品の温度を上げる処理が必要でない、軸受装置の製造方法及び軸受装置を提供する。

【解決手段】

ハブシャフト、内輪部材及び外輪の部材は中炭素鋼を使用して熱間鍛造により成形した後、冷却処理し、その後、少なくとも硬化層となる部分を旋削した後、高周波焼入して硬化層を形成する。この場合、冷却処理は、熱間鍛造後の部材を800〜650℃の温度域では、その後の650〜550℃の温度域の冷却よりも急速冷却し、650〜550℃においては、硬化層となる部分が硬さHRC15〜28を得るように除令する。

(もっと読む)

パワーステアリング装置、ピニオンシャフト、およびピニオンシャフトの製造方法

【課題】鍛造によってもクラウニング形状の歯面と同様の機能を持つ歯面を形成可能なピニオンシャフトおよびパワーステアリング装置を提供する。

【解決手段】ピニオンシャフト100は、歯の直角断面における歯厚が歯元112から歯先113に向かって漸減し、前記歯先の歯厚が歯筋方向に沿って漸減または漸増し、噛み合い位置における前記歯厚が、前記ピニオンシャフトの軸方向根元部101および軸方向先端部102における歯厚よりも厚いこととした。

(もっと読む)

シャフトの製造方法

【課題】工程負担を低減して生産性をより向上させる。

【解決手段】ワークとしての中間材20cの外径W1と略同径の外径P1をもって中間材20cの軸端面を押圧する押圧部42と中間材20cの凹部22の内径W2よりも小さな径の外径P2の太軸部44aを有する突出部44とが同軸上に形成されたパンチ40とを備える上型と、中間材20cの外径W1と略同径の内径D1をもって中間材20cを載置するの載置部52とテーパ部54と内径D1よりも小さな内径D2の円筒部56とが同軸上に形成されたダイス50を備える下型とによりプレス機を構成し、中間材20cの外径W1とダイス50の載置部52の内径D1とを、軸絞り成形に要する軸絞り荷重がツブシ成形に要するツブシ荷重よりも大きくなるよう設計する。これにより、ツブシ成形と軸絞り成形とをこの順で1ストロークにより行なうことができる。

(もっと読む)

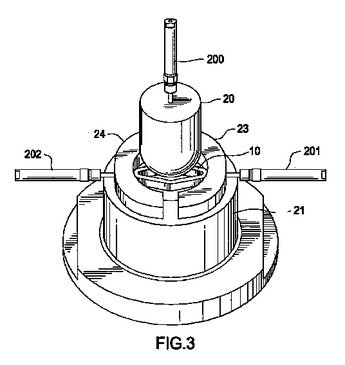

鍛造装置

【課題】装置の構成をコンパクトにすることができ、軸状素材の軸中心と同一軸心を形成する状態で円盤状部分を安定して鍛造成形することができる鍛造装置を提供すること。

【解決手段】鍛造装置1は、下型2から突出する軸状素材80の突出素材上部81を上型4によって加圧して円盤状に鍛造成形する。上型ホルダ5の下端部51には、下型2の外周に設けた下型ガイド面22に嵌合するよう構成した嵌合ブロック6と、嵌合ブロック6を上型ホルダ5に対して下方へ付勢するスプリング62とが設けてある。鍛造装置1は、上型4を下型2へ下降させるときには、嵌合ブロック6におけるブロック嵌合面61を下型2における下型ガイド面22に嵌合させた後、嵌合ブロック6をガイドにして上型ホルダ5を下降させることにより、下型2の軸中心に対する上型4の軸中心を合わせて下型2を下降させるよう構成してある。

(もっと読む)

ロータ素材の製造方法

【課題】ロータ素材を効率良く製造する。

【解決手段】本発明は、外周部に軸心方向に沿うベーン溝3a,3bが設けられるロータ素材Wa,Wbを製造する製造方法を対象とする。鍛造素材W1の一方側にその一方側端面から、ベーン溝形成用の溝付けフィン43を有する一方側金型Paを相対的に打ち込んで、一方側ベーン溝3aを形成する一方側鍛造工程と、鍛造素材W1の他方側にその他方側端面から、ベーン溝形成用の溝付けフィン23を有する他方側金型Pbを相対的に打ち込んで、一方側ベーン溝3aに対し周方向に位相をずらせて配置される他方側ベーン溝3bを形成する他方側鍛造工程と、両側に前記ベーン溝3a,3bが形成された鍛造加工品W2を、その一方側および他方側を切り取ってそれぞれロータ素材Wa,Wbとする切取工程と、を含む。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】別途の曲げ加工工程を省略し、併せて加工部分の割れの発生を防止すること。

【解決手段】最初に、軸素材8上の中間部位にフローティングダイ10を保持し、軸素材8の半径方向におけるフローティングダイ10の移動を特定方向SD以外の方向について規制する。次に、軸素材8に軸方向の圧縮荷重を加えることにより、軸素材8を据え込み、フローティングダイ10の特定方向SDへの移動を許容して中間部位を特定方向SDへ座屈させると共に、軸方向及び特定方向SDにおけるフローティングダイ10の移動を案内ブロック4により規定することにより軸素材8の圧縮と座屈の関係を座屈が圧縮に先行しないように規定する。これにより、軸素材8からクランクシャフトを製造する。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】別途の曲げ加工工程を省略し、製造装置を簡易化及び小型化すること。

【解決手段】最初に、軸素材8上の中間部位にフローティングダイ10を保持し、軸素材8の半径方向におけるフローティングダイ10の移動を特定方向SD以外の方向について規制する。次に、軸素材8に軸方向の圧縮荷重を加えることにより、軸素材8を据え込み、フローティングダイ10の特定方向SDへの移動を許容して中間部位を特定方向SDへ座屈させることにより、軸素材8からクランクシャフトを製造する。

(もっと読む)

ベアリング外輪素形材の製造方法

【課題】 軸受鋼などのシームレス鋼管から冷間鍛造により、歩留の向上と生産性の向上と製造コストの低減を行ってベアリンク外輪素形材を製造方法する。

【解決手段】 軸受鋼からなる外径aおよび内径bのシームレス鋼管1を、中心軸に対して垂直に、所定の幅cで突切切断して複数の切断リングを同時に製造し、次いで、切断リング2にショットブラストを施して切断リング2の内径面22に残る環状型のバリを除去した後、切断リング2の外径面21および内径面22を所定の径に旋削して表面の脱炭層および表面キズを除去して、旋削リング3とし、さらにショットブラストし、さらに潤滑処理としてリン酸塩処理あるいは一液潤滑処理を施して、冷間鍛造前のブランク4とし、次いで、冷間鍛造前のブランク4の外径面41をダイ5で拘束しながら内径面42をパンチ6およびエジェクター7間で、冷間しごき成形してベアリング外輪素形材8とする。

(もっと読む)

リング形成方法

既定の長さに棒体を切断するステップと、ブランク(10)を形成するために、前記棒体の長手方向に沿って前記棒体にスリットを切削するステップと、ツールに前記ブランク(10)を挿入するステップと、前記ブランクの端部に圧縮力を加えると同時に前記スリットの中間を伸ばすステップと、ブランクが円形になるまでスリットの中間を延ばすステップとを備えるリング製造方法。  (もっと読む)

(もっと読む)

傘歯車の鍛造成形方法

【課題】加工工程が少なく、素材の歩留まりがよく、しかも、金型の寿命が長い鍛造成形方法を提供する。

【解決手段】第一中間成形品を成形する第一鍛造工程と、第一金型21と、第一金型21に軸線方向に対向して配置される第二金型31とで画成される密閉型彫空間内で第一中間成形品を押圧することにより、外周に歯部9を有すると共に、軸心の軸線方向一端部に軸線方向に凹む一端凹部を有する胴体部10と、胴体部10の軸線方向他端側の背面部から突出する凸部13と、を備える第二中間成形品W2を成形する第二鍛造工程とを有し、歯部9は、軸線方向一端側から軸線方向他端側に向かうにつれて大径となる歯先面を備え、第二鍛造工程における第二中間成形品W2の成形の完了時に、第二中間成形品W2の凸部13の少なくとも一部と密閉型彫空間の間に空間Sが形成される。

(もっと読む)

円形鍛造品の据え込み形状予測方法

【課題】 円形鍛造品の据え込み加工時の試作時間の短縮並びにNG品削減を図る。

【解決手段】 複数の品種の円形素材の各々について、据込鍛造時の直径と高さとの関係を有限要素法により所定の数求める第1の工程と、直径と高さとの関係から、対応する荒地の径拡大率と据込率との関係を所定の数求める第2の工程と、所定の数の径拡大率と据込率を用いて多項式近似を行い、複数の品種の円形素材の各々について予測式を求める第3の工程と、複数の予測式から最も信頼できる近似式を選択する第4の工程と、を有することを特徴とする。

(もっと読む)

リング状軌道輪素材の製造方法

【課題】例えばラジアル玉軸受を構成する内輪及び外輪を造る為の素材となるリング状軌道輪素材を、冷間加工で、精度良く、且つ、低コストで造れる製造方法を実現する。

【解決手段】(A)に示した、素材である円柱状のビレット8を、(B)に示した第一中間素材19とし、次いでこの第一中間素材19を、(C)に示した第二中間素材20とする。更に、この第二中間素材20を分離して、それぞれが円筒状で直径が互いに異なる、第一、第二のリング状軌道輪素材とする。或は、ビレットに据え込み加工を施して小径部と大径部とを備えた第一中間素材とした後、この第一中間素材に前後方押出加工を施して、同様の第二中間素材とする。

(もっと読む)

ワーク移送装置

【課題】ワーク移送装置とワーク加工装置との干渉を防ぎながら、簡易な駆動機構によって、ワーク加工装置に対してワークを順次移送することができるようにしたワーク移送装置を提供すること。

【解決手段】ワークWの外形に倣った貫通孔からなるワーク保持部11を備えたワーク保持プレート1と、このワーク保持プレート1を複数配設し、ワーク保持プレート1を間欠的に移動しながら循環させるようにした駆動機構2と、駆動機構2によって移動されるワーク保持プレート1の移動経路に沿って配設した、ワーク保持プレート1のワーク保持部11に保持されたワークWを下方から支持するワーク支持台3とからなり、ワーク支持台3の途中に配設したワーク加工装置Aによって、ワーク保持プレート1のワーク保持部11にワークWを保持した状態で、ワークWに所定の加工を施す。

(もっと読む)

リンクアームの製造方法とその製造に使用されるプレス用金型

【課題】 熱間鍛造によるリンクアーム製造方法は、素材の無駄が多く不経済であり、作業に時間がかかり生産性が悪い。

【解決手段】 本発明の製造方法は、アルミ素材を焼鈍する焼鈍工程と、そのアルミ素材を完成後のリンクアーム形状に近い形状にプレス成型する一次プレス工程と、一次プレス成型品をリンクアームの形状に仕上げる二次プレス工程と、二次プレス成型品の硬度を高める熱処理工程と、二次プレス成型品に軸孔をあける孔を貫通するようにした。必要に応じて、焼鈍処理後にボンデ処理してから一次プレスすることも、一次プレス成型品を二次プレス前に焼鈍処理することも、二次プレス成型品を孔あけ処理の前又は後に切削加工することもできる。アルミ素材は断面形状小判型のアルミ素材を使用することも、丸棒状のアルミ線材を切断したアルミ素材を使用することもできる。

(もっと読む)

鍛造加工用の金属材料の表面処理方法及び表面処理システム、並びに、鍛造品の製造方法

【課題】短時間で金属材料を表面処理することができる表面処理方法を提供する。

【解決手段】鍛造加工用の金属材料を表面処理する方法であって、非酸化雰囲気中で金属材料を加熱する焼き鈍し工程と、焼き鈍し工程後の金属材料の表面に潤滑被膜を形成する被膜形成工程を備えている。この表面処理方法によれば、非酸化雰囲気中で金属材料を焼き鈍しするので、焼き鈍し工程で金属材料の表面に酸化膜が形成されない。したがって、焼き鈍し工程後に酸化膜を除去する必要がない。このため、短時間で金属材料の表面処理を行うことができる。

(もっと読む)

軟窒化クランクシャフト用素材及びその製造方法

【課題】軟窒化クランクシャフト用素材の強度および歪矯正能のさらなる向上を図る。

【解決手段】軟窒化クランクシャフト用素材を、所定の質量%のC,Si,Mn,Cu,Ni:,Cr,V,S,s-Al,Ca,N,残部Fe及び不可避的不純物を含む組成を有するフェライト+パーライトの組織を有するものとし、上記組成を有する鋼を溶製した後に熱間鍛造を行い、その後に当該熱間鍛造材に対して処理温度780℃〜850℃の温度範囲で焼準処理が施され、軟窒化処理による曲がりを矯正する歪矯正加工が後に施されるものとする。

(もっと読む)

機械品取付面へのステンレス材肉盛方法及びサイジングプレス補修方法

【課題】ネジ穴周辺の機械品の腐食残りによる突出を抑制防止して機械品の寿命を向上することが可能な機械品取付面へのステンレス材肉盛方法を提供する。

【解決手段】機械品がサイジングプレスのレール6である場合、ネジ穴9の必要な部分に凹陥部12を形成し、その凹陥部12にネジ穴9の開設されたスリーブ11を嵌め込み、その状態でスリーブ11の周囲及びレール取付面にステンレス材10を肉盛し、スリーブ11の突出部を機械的に切除すると共に、スリーブ11及び肉盛りされたステンレス材10の表面を機械加工により平坦にすることでレール6との非接触部分をなくすことができ、ステンレス材10との電位差に起因する当該レール6の腐食残りによる突出を抑制防止して寿命を向上することができる。

(もっと読む)

チタン材料およびその製造方法

【課題】従来に比べ、強度に優れたチタン材料を提供すること。比較的簡単に強度に優れたチタン材料を得ることが可能な製造方法を提供すること。

【解決手段】常温、常圧でα相とω相とが混在しているチタン材料とする。ω相の割合は、1〜99質量%の範囲内にあると良い。上記チタン材料は、準備したチタン材料(純チタン、αチタン合金、α+βチタン合金)に対して、1.5GPa以上の圧力下で加工歪0.5以上の塑性加工を施すことにより得ることができる。上記塑性加工時におけるチタン材料の表面温度は700℃以下であると良い。

(もっと読む)

パンチによる打ち抜き方法及び打ち抜き用パンチ

【課題】パンチの歯部の耐久性を効果的に向上させ得る,パンチによる打ち抜き方法を提供することを目的とする。

【解決手段】パンチPによりワークWを打ち抜いてワークWに貫通孔3を形成する,パンチによる打ち抜き方法において,パンチPによりワークWを打ち抜くときは,パンチPの少なくとも歯部16を実質上中実にしておき,ワークWの打ち抜き後,ワークWからパンチPから離脱させるときは,歯部16を実質上中空にすることで,歯部16をワークWから受ける反力により縮径させる。

(もっと読む)

161 - 180 / 515

[ Back to top ]