Fターム[4E087AA10]の内容

Fターム[4E087AA10]に分類される特許

81 - 100 / 515

軸肥大加工方法及び軸肥大加工装置

【課題】軸圧縮応力でワークが永久塑性変形を起こすことがない軸肥大加工方法及び軸肥大加工装置を提供する。

【解決手段】金属棒材のワーク3を基準線2に配置し、ワーク3を両端から覆う一対のホルダユニット4にその両端をそれぞれクリアランス9を生じさせて挿入し、ホルダユニット4を基準線2に沿って互いに近接する方向に加圧し、ホルダユニット4を回転させ、ホルダユニット4を傾動し、曲げ中心に肥大部8を形成する軸肥大加工方法であって、ホルダユニット4を加圧するに当たって、クリアランス9に基づいて、ワーク3が前記基準線2に沿った軸圧縮力でたわむ数である座屈モードを決定するとともに、ワーク3の曲げ頂点部でのクリアランス9における曲げ応力が臨界座屈応力に重畳して生じ、ワーク3を永久塑性変形させないための指標となる基準化最大臨界座屈応力を数4で求め、基準化最大臨界座屈応力が1以下となるように加圧を行う。

(もっと読む)

ワーク加熱装置及び潤滑剤塗布システム

【課題】ワークを迅速に加熱することが可能なワーク加熱装置及び潤滑剤塗布システムを提供する。

【解決手段】本発明のワーク加熱装置10は、隙間を空けて横並びに配置された1対のベルトコンベア21,21を有し、隙間を跨いだ状態で1対のベルトコンベア21,21上にワーク90を載置して搬送する。そして、ベルトコンベア21,21による搬送経路の途中の温水噴出部30においては、ワーク90に対して上下両方向から温水をかけて加熱し、エアー吹付部35においては、ワーク90に対して上下両方向からエアーを吹き付けて乾燥させる。

(もっと読む)

鍛造品の製造方法

【課題】限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

【解決手段】図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

【効果】焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

(もっと読む)

スウェージング加工方法、スウェージング加工装置、およびスウェージング金型

【課題】導入部での摩耗の発生を抑制できて、耐久性に優れたスウェージング加工装置を提供でき、また、長期にわたって安定した製品を加工できるスウェージング加工方法を提供する。

【解決手段】スウェージング金型23は、素材送り方向に沿って上流側から下流側に向かって縮径した導入部30と、導入部30の下流側に設けられる加工部31と、加工部31から素材送り方向に沿って上流側から下流側に向かって拡径する逃げ部32とを有する素材通路を備える。導入部30よりも上流側に素材送り方向に沿って縮径して素材Sが初期接触する予備加工部35を設ける。予備加工部35の傾斜角を導入部30の傾斜角よりも小さく設定する。予備加工部35と導入部30とを、素材通路側に曲率中心があるアール部36を介して連続接続した。

(もっと読む)

クランクシャフト鍛造装置

【課題】設備コストが安価で、かつ生産性が確保されるクランクシャフト鍛造装置を提供する。

【解決手段】ノックアウト機構1(油圧シリンダ4)が発生するノックアウト圧力を測定する油圧センサ6と、該油圧センサ6の測定データとラムの位置情報とを関連させてノックアウト圧力線図を作成するノックアウト圧力線図作成部7と、該ノックアウト圧力線図作成部7により作成された線図データに基づき、ノックアウト(離型)が正常に行われているか否かを判定する判定部8と、を備える。したがって、離型時におけるクランクシャフト素地5の張り付き、あるいは張り付きの兆候が表れていることを確実に検出することができ、離型に失敗したクランクシャフト素地5に搬送装置が干渉した場合の復帰に多大な時間を要してしまうことで生産性が著しく低下するような事態を回避することができる。また、機構的な改造は油圧センサ6の追加だけで済むので、既存設備に簡単かつ低コストに採用することができる。

(もっと読む)

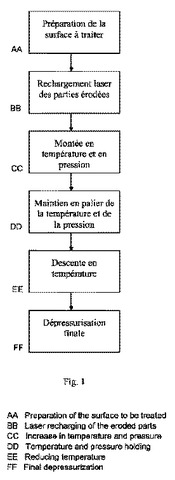

レーザ充填および適度なHIP圧縮成形によるチタンブレードの修理方法

本発明は、金属部品の修理方法で、損傷部品に前記金属の粉末を噴霧によって前記損傷部品を充填することによる修理方法であって、プロセスが、前記粉末を使用して前記損傷部品をレーザ充填するステップと、その後に、熱間等静圧圧縮成形するステップであって、前記熱間等静圧圧縮成形時に加えられる最高温度は前記金属の再結晶温度を超えないステップとを含むことを特徴とする方法に関する。  (もっと読む)

(もっと読む)

機械部品の製造方法

【課題】軟質の鋼材を用いても、製品の強度を十分に確保することができ、前記変形抵抗と部品強度との両立を図れる、冷間鍛造を用いた機械部品の製造方法を提供する。

【解決手段】C含有量を0.06質量%以下の極低炭素領域に下げた軟質の機械構造用鋼を冷間鍛造して機械部品を製造するに際し、前記機械部品の部分的な高強度化領域に対応する素材機械構造用鋼における部分的な高強度化領域の固溶N量を高強度化のために必要な量に予め高めた上で、この部分的な高強度化領域に対して200℃以下の雰囲気温度で塑性ひずみを付与する冷間鍛造を行い、前記機械部品の部分的な高強度化領域の強度を高めるとともに、前記機械部品形状とする。

(もっと読む)

リング素材の製造方法

【課題】パイプ状素材から、転がり軸受の内外輪等のリング状素材を製造する場合において、セット替えの手間が殆どなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】パイプ状素材11より切出すリング状素材12の長さを変えることで、前記リング状素材を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材を冷間ローリング加工18で拡径することで、異なる外径D1のリング素材を成形する。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

【解決手段】クランクシャフトの製造装置100は、可動型20及び第一ジャーナル型30から第三ジャーナル型50を固定型10と平行な状態のままで固定型10に近接させることにより、各偏芯ブロックが棒状素材Wの軸方向に摺動し、それぞれの偏芯ブロックが第一ピン型60から第四ピン型90を棒状素材Wの軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトCを成形する。

(もっと読む)

素材供給装置

【課題】短い供給ピッチで素材を供給でき、トランスファ装置の送りストロークも必要以上に長くならない素材供給装置を提供することである。

【解決手段】シュート3の出口側に、水平面内で回転駆動され、外径部が受取位置Sと供給位置Gとを回転中心の反対側で通る回転体5を配置し、この回転体5の外径部に、シュート3の出口の受取位置Sで素材Aを受け取るホルダ8を、回転体5の回転中心の反対側の2箇所に設け、この受取位置Sで素材Aを受け取ったホルダ8を、回転体5の回転によって水平面内で回転移動させ、受け取った素材Aを回転中心の反対側の供給位置Gに供給することにより、短い供給ピッチで素材Aを供給できるようにするとともに、回転体5の回転中心に対して受取位置Sと反対側に設けた供給位置Gをプレス側に近づけて、トランスファ装置21の送りストロークが必要以上に長くならないようにした。

(もっと読む)

鋼製板状部品製造方法、ポールパーキング、及び冷間鍛造用金型

【課題】歩留まりが良く、作業効率を高めることができる鋼製板状部品製造方法を提供する。

【解決手段】ポールパーキング等の鋼製の板状部品1を製造するに当たり、鋼製の円板形状の初期材10を、その厚さ方向がプレス方向に直交するように冷間鍛造用型のダイス40のキャビティ41内に縦置きに収容し、初期材10の厚さを略一定に維持したまま初期材10の周側部11からパンチ42でプレスして、初期材10から板状部品1に近似する近似部品20を冷間鍛造により得る。次いで、近似部品20のマージン部分25を除去して半製品30を得、半製品30を切削加工、浸炭処理等して板状部品1を得る。

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺の素材から素材径の2倍以上ある中空パーツをスクラップなしで鍛造し、かつ鍛造時に先行素材と後続素材との突合端末部分のみを排除する。

【解決手段】 長尺素材Aをダイ3から一定長さ突出するよう供給する。素材Aをグリップフィード11で掴みその状態で、成形凹所70aを有する筒状パンチ本体70と押出ピン72及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。センターピン72を成形凹所70a内に前進させて、素材Aの突出部を成形空間R内に押し戻して所望形状に鍛造する。グリップフィード11を開きセンターピンをダイ3内に前進させ、貫通孔bを有する中空パーツBと素材Aとに切り離す。鍛造時、鍛造荷重を検出器15により検出して検出値が所定以下のとき不良品として排除する。

(もっと読む)

クランクシャフト粗形材の成形方法及び成形装置

【課題】多気筒用クランクシャフト粗形材を、棒材から割れを生じさせることなく、少ない工程数で成形すること。

【解決手段】成形装置1は、棒材3の両端部3a,3bを半径方向に拘束し、棒材3を軸方向へ圧縮する圧縮型4,5と、棒材3の所定部位3c〜3fを特定方向SD1,SD2へ押圧する押圧型6A〜6Dと、隣り合う押圧型6A〜6Dの間にて棒材3を半径方向に拘束し棒材3上を軸方向へ移動する拘束型7A〜7Cと、圧縮型4,5の動きに連動して拘束型7A〜7Cを軸方向へ移動させ、押圧型6A〜6Dを特定方向SD1,SD2及び軸方向へ移動させる連動機構11,12A,12Bとを備える。圧縮型4,5により棒材3を軸方向へ圧縮することで、棒材3を据え込み、その圧縮に同期させて連動機構11,12A,12Bにより拘束型7A〜7Cを軸方向へ移動させ、押圧型6A〜6Dを特定方向SD1,SD2及び軸方向へ移動させ棒材3の所定部位3c〜3fを特定方向SD1,SD2へ押圧して偏芯させる。

(もっと読む)

鍛造方法

【課題】金型の簡素化を図ることができる鍛造方法を提供する。

【解決手段】本発明の鍛造方法は、貫通孔21を有し、その貫通孔21の一側部がワーク設置孔31として構成され、他側部がワーク成型孔41として構成されたダイス2と、貫通孔21にその一端側から打ち込まれるパンチ1と、ワーク成型孔41内にワークを停留させるワーク抜け出し抵抗手段と、を準備しておく。そして先行ワークW2をワーク成型孔41内に停留させた状態で、後続ワークWをワーク設置孔31に設置して、上金型1を貫通孔21に打ち込むことにより、後続ワークWによって、先行ワークW2を、貫通孔21の他端側から突き出すとともに、後続ワークWをワーク成型孔41に圧入して成形するものである。

(もっと読む)

鍛造品のプレス成形方法

【課題】鍛造品のプレス成形方法は、冷間鍛造品をプレス成形するに際して、種々の仕様の変更が容易で少量生産に迅速に対応できること。

【解決手段】本方法は、第1段から第6段の金型をループ状の搬送ルートに沿いかつ間欠的に搬送し、第1段の金型が搬入位置にあるときに、加工素材を第1段の金型にセットし、1台のプレス加工機30で加工素材または中間の加工品をプレス加工し、プレス加工された中間の加工品または最終の加工品を金型から外して仮置台に移行させ、仮置台に置かれた加工品が第1〜5段の金型によるいずれかのプレス加工を終えているときに、次段の金型へセットし、第6段の金型によるプレス加工を終えたときに、外部へ搬出する。

(もっと読む)

円形断面を有する軸状の部材の外周面への段付け加工方法

【課題】切削加工によらないで円形断面を有する軸状の部材の外周面に略直角の角を有する段部を成形する。

【解決手段】部材の外周面を変形させて外径が第1の径から第2の径に連続的に減少する傾斜部24を成形し、内部に、少なくとも、第1の径に略等しい内径の第1の内周面61sと、第1の内周面61sに接続し第1の内周面61sよりも径方向外側に拡がる第2の内周面62sと第2の内周面62sに接続し部材の挿入方向に対して略直角をなす押付け面62pと、を有する金型5に傾斜部24が成形された部材を挿入して傾斜部24の外側を押付け面62pに接触させ、この状態から部材をさらに押し込むことで傾斜部24を径方向外側に変形させ、部材を金型5から引き抜くことで、第1の径を超えて径方向外側に移動した傾斜部24の肉を第1の内周面61sによりしごく。

(もっと読む)

圧縮機用インペラの製造方法

【課題】内部欠陥の発生を防止して十分な強度を確保でき、高い形状精度が得られ、さらには生産性の向上を図ることができる圧縮機用インペラの製造方法を提供すること。

【解決手段】複数の翼部を備えた圧縮機用インペラの製造方法は、インペラの中間製品3aの形状のキャビティを有する鍛造型を用いて、固体状の素材を型鍛造にて成型することにより、成型後に鍛造型を破壊又は変形させることなく型抜き可能な複数の翼部前駆体5aを形成した中間製品3aを作製する鍛造工程と、翼部前駆体5aを所定の方向に曲げ加工する曲げ加工工程と、翼部前駆体5aを所望の形状に切削加工して翼部を形成する切削加工工程とを順に行う。

(もっと読む)

フォージングロール

【課題】装置を簡単かつ小型化することができ、付属機器を小型化できるフォージングロールを提供する。

【解決手段】一対のロール軸2,2と、一対のロール軸2,2の外周面に設けられた一対の金型Ma,Mbとを備え、一対のロール軸2,2間において一対の金型Ma,Mbによって被成形材料Sを成形する装置であって、成形負荷に応じて成形速度を変化させる。成形負荷に合わせてロール軸2の回転速度を調整するので、駆動手段に加わる負荷を抑えつつ、成形時間を短縮させることができるから、作業効率を向上させることができる。

(もっと読む)

鍛造プレス

【課題】鍛造プレス内でワークを鍛造方向と交差する方向に切断できるようにすることである。

【解決手段】トランスファプレスの上下の金型4a、4bが配置されるラム1とベッド2の間に、金型4a、4bで鍛造されるワークWを、ラム1の上下方向への作動運動をエネルギ源として、上型12の押し部12aで下型13に組み込まれたスライドバー14を押し込み、楔機構で係合する切断スライダ15を水平方向に作動させて、ワークWを上下方向の鍛造方向と交差する水平方向に切断する切断装置11を設け、トランスファ装置の一対のビーム5でワークWを切断装置11に移送することにより、鍛造プレス内でワークWを鍛造方向と交差する方向に切断できるようにした。

(もっと読む)

クランクシャフトの製造方法、及び、クランクシャフトの製造装置

【課題】クランクシャフトの製造工程に冷間鍛造を用いて、ジャーナル部に対するピン部の偏芯量を大きく確保することができる、クランクシャフトの製造方法及び製造装置を提供する。

【解決手段】本発明に係るクランクシャフトの製造装置は、可動型10における可動型側保持部12よりも下側、固定型20における固定型側保持部22よりも上側のそれぞれに、丸棒状素材Wの中途部Wmが偏芯する際における、丸棒状素材Wの反偏芯方向側への変形を抑制する、可動型素材拘束部17、及び、固定型素材拘束部27が形成されており、浮動型30における挟持部32よりも上側には第一浮動型素材拘束部37aが、挟持部32よりも下側には第二浮動型素材拘束部37baが、丸棒状素材Wの中途部Wmが偏芯する際における、丸棒状素材Wの偏芯方向側への変形を抑制するために形成されている。

(もっと読む)

81 - 100 / 515

[ Back to top ]