Fターム[4E087AA10]の内容

Fターム[4E087AA10]に分類される特許

61 - 80 / 515

摺動式等速自在継手

【課題】 旋削加工を不要としてコスト低減を図ると共に、簡易な手段により確実な抜け止めを実現容易にする。

【解決手段】 一端に開口部11を有するカップ状をなし、内周面に軸方向に延びる三本のトラック溝12が形成されると共に各トラック溝12の内側壁に互いに対向するローラ案内面14が形成された外側継手部材10と、径方向に突出した三本の脚軸22を有するトリポード部材20と、トリポード部材20の脚軸22に回転自在に支持されると共に外側継手部材10のトラック溝12に転動自在に挿入されてローラ案内面14に沿って案内されるローラユニット30とを備え、ローラユニット30およびトリポード部材20が外側継手部材10に軸方向摺動自在に収容されたトリポード型等速自在継手であって、ローラ30が軸方向変位時に係止する膨出部50を、外側継手部材10の開口部11のローラ案内面14への球状治具の押圧による塑性変形でローラ案内面14の治具押圧部位の周囲に形成する。

(もっと読む)

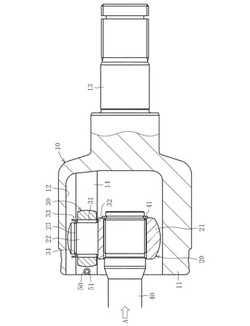

小径棒材の部分加熱ヘッディング加工方法及び加工装置

【課題】マグネシウム合金の棒状素材全体を加熱する工程を削減し熱影響を少なくした鍛造加工を実現する。

【解決手段】加熱したヘッディングパンチ11の成型部12をマグネシウム合金の棒状素材90の塑性変形部位に接触させて伝熱により棒状素材90を加熱する工程と、加熱された塑性変形部位をヘッディングパンチ11で押圧して塑性変形させる工程により、棒状素材90の全体や下型ダイス32を加熱せずに鍛造加工を行う。また、同工程を利用した加工装置によって連続した鍛造加工を行う。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】板状の鋼製の素材を圧造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】所定の厚さ、横幅及び高さの板状の鋼製の素材2aの横幅方向の一端に、圧造により水平断面が楕円形状に厚さ方向に膨出して高さ方向に楕円柱状となる突起部付膨出柱状部4aを形成し、前記膨出柱状部4aに軸心を貫通してヒンジ用ピンを挿入する軸孔10を特殊なダイス72とパンチ71とを用いて形成するのであり、前記ダイス72は前記素材2aの前記膨出柱状部4aの外周から隙間をあけて所定の隙間容積72bを有するようにして、前記軸孔10の高さを前記軸孔10の直径の2倍以上に形成でき、十分な強度がありながら、製造費用の低減を図るようにした製造方法である。

(もっと読む)

自在継手のヨークの製造方法

【課題】一工程でアーム部の成形とアーム部前端のR凸面の成形を同時に行うとともに、金型に加わる負荷を小さくして、製造コストを低減し、金型の寿命を長くする。

【解決手段】予備成形ヨーク素材2Bの成形完了時に、予備成形ヨーク素材2Bのアーム部の前端231とノックアウトパンチ44の先端441との間には、隙間が形成されている。予備成形ヨーク素材2Bのアーム部の前端231は、金型に当接しない自由押し出しであるから、歪んだ形状をしている。パンチ32を上昇させた後、ノックアウトパンチ44を上方に移動し、予備成形ヨーク素材2Bのアーム部の前端231にノックアウトパンチ44の先端441を当接させ、予備成形ヨーク素材2Bを下金型4から排出する。ノックアウトパンチ44の先端441にはR凹面が形成されているため、ノックアウト荷重の反力によって、アーム部の前端231にはR凸面が成形される。

(もっと読む)

線材の加工装置および加工方法

【課題】縦孔と横孔の形成を併せて行うことができる線材の加工装置および線材の加工方法を提供することを目的とする。

【解決手段】パンチ151〜156を備えたラム14と、パンチ151〜156に対向するダイ181〜186を備えたダイブロック17と、ラム14をダイブロック17に対して相対的に前進後退させる前進後退手段と、線材1をフィンガーf1、f2にチャックして上流のダイから下流のダイへ搬送する搬送ユニット201〜206とを備える。上流のパンチ152、153とダイ182、183により線材1にその軸方向の縦孔2、3を形成し、次いでこの縦孔2、3が形成された線材1を受け取った下流の搬送ユニット206のフィンガーf1、f2を水平回転手段30により90°水平回転させた後、フィンガーf1に形成された進入孔Aにパンチ156に保持された孔あけ用のピン196を進入させ、縦孔2、3が形成された線材1に横孔4を形成する。

(もっと読む)

金属ライナー用カップおよびその製造方法

【課題】強度や耐久性能にばらつきのない圧力容器用の金属ライナー用カップ並びにその製造方法を提供する。

【解決手段】 底部および側面からなるカップ形状で軸対称のキャビティ4と、キャビティ4の底部中心に連通し、キャビティ4の軸線方向に沿って形成された円柱空間5と、円柱空間5に充填された金属素材6を押圧するパンチ7とからなる成形装置Aを用い、空間5に円柱形の金属素材6を、パンチ7でキャビティ4内に押し込むことにより、金属ライナー用カップBを製造する。

(もっと読む)

パーキングポールブランク及びその製造方法

【課題】簡素な金型によって、材料歩留まりの高いパーキングポールブランクの製造方法と、該パーキングポールブランクの製造方法によって製造されたパーキングポールブランクを提供する。

【解決手段】パーキングポールブランクの製造方法は、一定厚さT1で一定高さH1の平角長尺材11を形成する引き抜き工程または押し出し工程あるいは圧延工程と、平角長尺材11を一定幅W1に切断して平角短尺材12を形成する切断工程と、平角短尺材12を一定厚さT1および一定幅W1のキャビティ111を具備するダイス110内に配置して、谷状に陥入した上パンチ面121を有する上パンチ120と、山状に突出した下パンチ面131を有する下パンチ130とによって、高さ方向を曲げて挟圧する鍛造工程と、を有する。

(もっと読む)

中空エンジンバルブの製造方法

【課題】製造工程の簡素化及び製造コストの低減を図ることができる中空エンジンバルブの製造方法を提供する。

【解決手段】半完成品1aにおける中空軸部の外径寸法及び内径寸法を段階的に縮径させると共に、当該中空軸部の長さを段階的に延伸させるように、この中空軸部を孔形状が異なった複数の成形孔M1,M2,M(m−1),Mm,M(n−1),Mn´に順次挿入して、その絞り加工を順次行うことにより、中空軸部を所定形状に成形するようにした中空エンジンバルブの製造方法において、半完成品1aに対して、所定硬度以下となるように熱処理を施し、内径d2´に調整したダイスDin´の成形孔Mn´によって、中空軸部12の開口縁部をその内側に増肉させて、軸端封止部15を成形し、この軸端封止部15の隙間を接合する。

(もっと読む)

鍛造成形方法及び鍛造成形金型

【課題】ワークの曲げ量を大きくすることができる鍛造成形技術を提供することを課題とする。

【解決手段】図(a)に示されるように、曲げ工程では、棒状のワーク26を下型12に配置する。このとき、凸部36により、棒状のワーク26を安定して配置させることができる。上型11を矢印(2)のように移動させ、棒状のワーク26をプレスする。

すると、図(b)に示されるように、ワーク26は、V字状に曲げられる。上型11を矢印(3)のように移動させてワーク26の上方を解放し、ノックアウト部37を矢印(4)のように移動させる。

【効果】棒状ワークの曲げ方向とプレス方向とが一致するので、プレスの力をそのまま曲げる力に利用でき、ワークの曲げ量を大きくすることができる。

(もっと読む)

ノズルの液垂れ防止機構

【課題】ノズルの液垂れを確実に防止することが可能なノズルの液垂れ防止機構を提供する。

【解決手段】内管路12を回転駆動機構16(管路駆動手段)の駆動により外管路13に対して軸線回りに回転(相対移動)させて、内管路12の各孔部4を対応する各潤滑液通路15に開口させることにより、各潤滑液通路15が内管路12に連通され、潤滑液が、各ノズルチップ14から噴射される。他方、内管路12を回転駆動機構16の駆動により外管路13に対して逆方向へ回転(相対移動)させて、各潤滑液通路15と内管路12との間の連通を遮断させることにより、各ノズルチップ14からの潤滑液の噴射が停止される。したがって、潤滑液の噴射が停止している間、各ノズルチップ14に連通している潤滑油経路は各潤滑液通路15だけであり、各潤滑液通路15に残留している潤滑液が微量であため、各潤滑液通路15に残留している潤滑液が、各ノズルチップ14から垂れることを確実に防止することができる。

(もっと読む)

冷間鍛造によるカムの製造方法

【課題】冷間鍛造後に歯面やカム面の切削加工による多大な修正を必要とせず、かつ、過大な加工荷重を回避でき、しかも、冷間鍛造後に単純な加工作業により高精度でバラツキの小さい部品を大量生産することが可能な、冷間鍛造によるカムの製造方法を提供する。

【解決手段】ダイ1の内周面と第1押圧手段(パンチ)3および第2押圧手段(ノックアウト)4の外周面との間に、全周にわたって、突き出し用隙間が設定される。冷間鍛造の際に、冷間鍛造部品5の外周端縁部が、全周にわたって、ダイの内周面に沿って突き出し用隙間の中に突き出されて、冷間鍛造部品の外周端縁部の全周にバリ又は余肉が形成される。第3の押圧手段としてピン2を使用する場合、冷間鍛造部品の外周端縁部が、全周にわたって、ダイの内周面に沿って突き出し用隙間の中に突き出されて、冷間鍛造により形成されたカムの外周端縁部の全周にバリ又は余肉が形成される。

(もっと読む)

フランジ構造体の製造方法

【課題】大きく張り出したフランジ部を備えるフランジ構造体を効率的に製造できる方法を提供することを目的とする。

【解決手段】フランジ構造体の製造方法は、アンカーブロック1におけるフランジ部3の張り出し方向と整合する方向に張り出すとともにフランジ部3よりも厚肉の頭部21を備える中間成形体20を形成する第1の鍛造工程と、中間成形体20の頭部21を第2ダイス52と第2パンチ53との間で押し潰す際にこの頭部21の外周における少なくとも一部が第2ダイス52と第2パンチ53から非拘束となるようにしておくことで、フランジ部3よりも外周方向に一回り大きな粗鍔部31を備える粗鍔部形成体30を形成する第2の鍛造工程と、粗鍔部の打ち抜き加工によりフランジ部3の輪郭を形成する打ち抜き工程とを備える。

(もっと読む)

クランクシャフトの製造装置、及び、クランクシャフトの製造方法

【課題】多気筒のクランクシャフトの製造工程に冷間鍛造を用いて、コンパクトな装置構成でジャーナル部に対するピン部の偏芯量を確保することができ、かつ、作業効率及び生産性を向上させることが可能となる、クランクシャフトの製造装置、及び、クランクシャフトの製造方法を提供する。

【解決手段】クランクシャフトの製造装置100は、可動型20及びジャーナル型30を固定型10と平行な状態のままで固定型10に近接させることにより棒状素材Wを軸方向に圧縮し、ジャーナル型シリンダ31・31・・・に対して固定孔10aを中心とした周方向の位相をずらした第一ピン型シリンダ41・41及び第二ピン型シリンダ51・51が駆動して、第一ピン型40及び第二ピン型50が棒状素材Wのピン部を軸方向と垂直な偏芯方向に押圧することにより、ピン部をジャーナル部である棒状素材Wの軸心から偏芯させて、クランクシャフトを成形する。

(もっと読む)

焼結体鍛造装置およびコンロッドの製造方法

【課題】簡単な構成で、段差部を有する焼結体を鍛造して、厚さが異なる製品を成形する場合に、焼結体を各部を設定された所望の面圧で鍛造して、所望の密度の製品を成形することができる焼結体鍛造装置を提供する。

【解決手段】焼結体鍛造装置は、段差部Sa、Sbを有する焼結体Wを鍛造して、部分的に厚さTA’,TB’,TC’が異なる製品W’を成形するものであって、金型1の一対のパンチ10,12の少なくとも一方12が段差部Sa、Sbと対応する位置で分割されて複数のパンチ構成部材12a,12b,12cにより構成されており、パンチ構成部材12a,12b,12cをそれぞれ独立してサポートして、焼結体Wの各部WA,WB,WCにおける鍛造時の面圧を調整するサポート手段2を備えている。

(もっと読む)

スプロケットセグメントの製造装置および製造方法

【課題】歯部を変形させるための特殊な設備や加圧能力の高い設備等を設置することなく、低コストで所望の形状のスプロケットセグメントを製造することが可能なスプロケットセグメントの製造装置および製造方法を提供する。

【解決手段】しごき成形装置20は、スプロケットセグメント10を固定する受け台と、スプロケットセグメント10の特定の歯部の歯面に対して当接した状態で回転しながら移動して歯部の形状を所望の形状に変形させるロール工具21a,21bと、ロール工具21a,21bをスプロケットセグメント10の歯筋方向に沿って移動させる油圧シリンダとを備えている。

(もっと読む)

ワークピースに対する軸肥大加工方法

【課題】室温でも確実に軸肥大加工を施すことができるワークピースに対する軸肥大加工方法を提供する。

【解決手段】棒状のワークピース1を用い、前記ワークピース1が配置されるべき基準線Aに沿って互いに接離可能な一対のホルダユニット2が離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニット2で保持し、前記一対のホルダユニット2を前記基準線Aに沿って互いに近接する方向に相対的に押し込んで前記ワークピース2を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位を曲げ中心として傾斜させるべく一方の前記ホルダユニット2を傾動し、前記部位に肥大部3を形成する軸肥大加工方法であって、前記ホルダユニット2の傾動時の傾斜角度θが0.02°〜0.3°の範囲内である。

(もっと読む)

ワーク分離装置

【課題】比較的単純な構成のワーク分離装置を提供することである。

【解決手段】ワーク分離装置は、ワーク載置面11を有する昇降台12にして、搬送装置2の搬送面7とワーク載置面11とが同一高さにある第1位置と該第1位置より高位の第2位置との間を往復移動可能に構成された昇降台12と、昇降台12を上方に付勢する第1付勢手段13と、昇降台12が第1位置にあるとき、ワーク載置面11上のワークWを搬送方向Aで位置決めをするワーク位置決め手段14と、プレス加工装置3の上下に移動する上型5に固定的に取付けられている押圧手段15にして、上型5が下降したとき昇降台12を第1位置に押さえつけ、上型5が上昇したとき昇降台12を解放して第2位置までの移動を許容する押圧手段15とを具備する。

(もっと読む)

突起を有する金属部品、金属部材に突起を形成する方法及び突起形成装置

【課題】金属部材に一体に形成され機械的特性の優れた中空突起を有する金属部品及び金属部材に突起を形成する方法並びに突起形成装置を提供する。

【解決手段】金属部材111とその表面にそれと同一材料で一体に形成され突起112を有し、突起112は少なくとも一方が開口し高さ方向に伸びる中空部を有すると共に突起の外形状はねじ溝112aを有することで中空部の内形状が異なっており、突起112及びその近傍の金属部材の表面領域が他の領域より微細化された組織である点を特徴としている。

(もっと読む)

一又は二以上の凹みを備えた鋳造され鍛造される部品の製造方法

【課題】製造工程が少なく及び廉価のパーツの製造方法を提供することである。

【解決手段】一又は二以上の穴の開いた凹み1Cあるいは止まり穴の凹み1Cを含む鋳造プレフォーム1を形成する段階と、プレフォーム1を、該プレフォームの温度を一様に保持するトンネル炉に移動する段階と、鋳造プレフォーム1をプレス上に配備された圧造ダイに位置づける段階と、鍛造作業の前に、コマンドにより、一又は二以上の多方向ロッド2を鋳造プレフォーム1の凹み1Cあるいは空洞に一又は複数のロッド2を導入する段階と、形作られた凹み1Cの中にロッド2が一時的に位置付けられている間にロッド2を受けるプレフォーム1を所定の大きさにする段階と、上部鍛造ダイを持ち上げて鍛造されたプレフォーム1を自由にする段階と、凹み1Cに位置付けられたロッド2を引き出す段階と、鍛造されたプレフォーム1を取り外す段階とを実施する。

(もっと読む)

軸肥大加工方法及び軸肥大加工装置

【課題】軸圧縮応力でワークが永久塑性変形を起こすことがない軸肥大加工方法及び軸肥大加工装置を提供する。

【解決手段】金属棒材のワーク3を基準線2に配置し、ワーク3を両端から覆う一対のホルダユニット4にその両端をそれぞれクリアランス9を生じさせて挿入し、ホルダユニット4を基準線2に沿って互いに近接する方向に加圧し、ホルダユニット4を回転させ、ホルダユニット4を傾動し、曲げ中心に肥大部8を形成する軸肥大加工方法であって、ホルダユニット4を加圧するに当たって、クリアランス9に基づいて、ワーク3が前記基準線2に沿った軸圧縮力でたわむ数である座屈モードを決定するとともに、ワーク3の曲げ頂点部でのクリアランス9における曲げ応力が臨界座屈応力に重畳して生じ、ワーク3を永久塑性変形させないための指標となる基準化最大臨界座屈応力を数4で求め、基準化最大臨界座屈応力が1以下となるように加圧を行う。

(もっと読む)

61 - 80 / 515

[ Back to top ]