Fターム[4E087BA20]の内容

Fターム[4E087BA20]に分類される特許

1 - 20 / 108

耐腐食性と耐応力腐食割れ性を向上したアルミニウム鍛造材の製造方法

歯車の製造方法

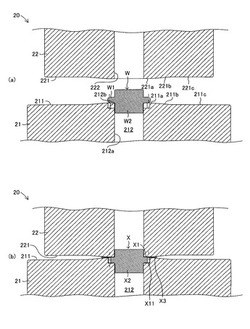

【課題】 より成形圧力が低減された冷間鍛造による歯車の製造方法を提供すること。

【解決手段】 外歯歯車Pの歯先円直径よりも大きい外径を有する大径部W1と大径部W1の径よりも小さい外径を有する小径部W2が形成された歯車素材Wを歯部成形ダイス21に載置し、歯部成形パンチ22で歯部成形ダイス21に載置された歯車素材Wの大径部W1を加圧して、大径部W1を歯型キャビティ部212bに押し込むことにより歯部X11を成形するとともに、加圧により流動する歯車素材Wの余剰部分が歯部成形パンチ22の型合わせ面221と歯部成形ダイス21の型合わせ面211との間の隙間を流れることによって歯部X11から径方向外方に延出するバリ部X3を形成する歯部成形工程と、バリ部X3を除去するバリ除去工程と、を含む、歯車の製造方法とすること。

(もっと読む)

揺動鍛造装置及び揺動鍛造方法

【課題】筒状部を有するワークを対象として揺動鍛造を行うにあたり、金型の破損を招くことなく、かつ、筒状部の内周面に余肉が生じることなく、所望の形状へと成形する。

【解決手段】ワークWの筒状部Waの内周面Wbを成形するためのプラグ型20が、上型12及び下型14とは別体をなしている。そして、その中心軸が、下型14の鉛直方向中心軸Cvに対して芯合わせされた状態で、かつ、上型12に対する相対的な位置関係を、上型12の揺動回転運動に応じて変えて行きながら、ワークWと共に上型12に対し当接可能に、下方から支持されている。プラグ型20は上型12及び下型14のいずれにも強固に拘束されるものではないので、上型12の揺動回転運動に際して、プラグ型20に大きな曲げモーメントが生じることもない。

(もっと読む)

金属ボタンの成形方法

【課題】金属ボタンの成形方法を提供する。

【解決手段】金属ボタンの成形方法は、下記ステップを備える。まず、殻体用金属材料を提供する。そして、殻体用金属材料に対してスタンピングを行って、薄い殻体と、収容部と、複数の第1の丸い角と、を有するボタン殻体を形成する。それから、金属充填用ブランクをボタン殻体の収容部に設置する。その後、鍛造圧力で金属充填用ブランクを押してボタン殻体の収容部に填充に充填させることで、中が詰まっている金属ボタンを形成する。

(もっと読む)

ラック歯を一体形成した部品

【課題】金属板が硬く薄い材料であっても、金属板を曲げ加工して形成される2以上の形成面のうち端に位置する形成面において、剛性を確保しながら精度良くラック歯をプレス成形する。

【解決手段】折り曲げられて形成される少なくとも2以上の形成面41〜46が所定の機能を果たす金属板製部品の端に位置する形成面41,46のうち少なくとも一方に、プレス成形によりラック歯33が直線状に一体形成されており、該ラック歯がプレス成形される形成面46における金属板の縁端51bにラック歯33に沿って平板状のフランジ部35が設けられてラック歯33が形成されていることを特徴とするラック歯を一体形成した部品31。

(もっと読む)

組立型クランクスローの製造方法

【課題】クランクスローを鍛造により製造するに際し、被加工材に対する左右の曲げ角度不均衡の問題、折り曲げ外面の圧接疵や減肉等の問題、折り曲げ内面の皺状加工疵の問題などを解消する。

【解決手段】本発明の組立型クランクスローの製造方法は、被加工材Wを成形する凹部5を有し且つ凹部5内の対向面に第1、第2テーパ部6a,6bを備えた下部金型2と、下部金型2の凹部5内へ向けて進退する上部金型3とを準備し、下部金型2における第1テーパ部6aとこれより深い位置の第2テーパ部6bとの境の変角部11を上部金型3が通過する位置で2Wt/(Wo-WP)が略1で且つ下部金型2の上端部幅より長尺である被加工材Wを、上部金型3により下部金型2の凹部5内へ圧下する。但し、Wt:被加工材の厚さ、WP:上部金型の下端部幅、Wo:変角部での凹部内の対向幅である。

(もっと読む)

外側継手部材の鍛造用金型装置及び外側継手部材の製造方法

【課題】等速自在継手の外側継手部材の寸法精度を向上させることが可能な外側継手部材の鍛造用金型装置を提供する。

【解決手段】等速自在継手の外側継手部材を成形するための筒状又はカップ状の外側継手部材用素材8の内面側に配置されるパンチ9と、前記パンチ9に対して相対的に接近・離間可能に配設されると共に前記外側継手部材用素材8の外面を軸方向へしごき成形するダイス10を備えた等速自在継手の外側継手部材の鍛造用金型装置において、前記パンチ9の外周面に、しごき成形後の前記外側継手部材用素材8に生じる反りの変形量に対応すると共にその反りと逆方向に変位した逆反り面を形成した。

(もっと読む)

外向フランジ部付金属製部材の製造方法

【課題】素材の容積を厳密に規制しなくても、各工程でバリを生じる事が無く、外周面に静止側フランジ6aを設けた外輪を低コストで造れる様にする。

【解決手段】荒成形工程時に素フランジ34を、一部に欠肉部35を存在させて形成する。仕上成形工程で使用する下側ダイス32aに設けた仕上成形用凹部37の深さ寸法を、前記素フランジ部34及び前記静止側フランジ6aの厚さ寸法よりも大きくする。上側ダイス31aを、前記仕上成形用凹部37の内周面との間に隙間を介在させずに進入させる。この作業を熱間鍛造で行う事により、前記素フランジ部を構成する金属材料を前記仕上成型用押型の押圧部と前記フランジ仕上成形用凹部とにより囲まれる空間に充満させる。そして、前記素フランジ34から前記欠肉部を消滅させ、前記静止側フランジ6aとし、且つ、この静止側フランジ6aの外周縁部にバリを発生させない。

(もっと読む)

内歯ヘリカルギア製造用マンドレル、内歯ヘリカルギア製造装置、及び、内歯ヘリカルギアの製造方法

【課題】内歯が形成されたギア部に隣接してストレート部が設けられた内歯ヘリカルギアを高精度、高歩留まりで製造できる内歯ヘリカルギア製造用マンドレル、並びに、これを用いた内歯ヘリカルギア製造装置及び内歯ヘリカルギア製造方法を提供する。

【解決手段】歯型が外周面に設けられた円板状のマンドレル部と、その上面側又は下面側に設けられスペーサ部14とを備えた内歯ヘリカルギア製造用マンドレル10aを円筒形の素材60aに挿入し、ダイス30及びパンチ40により素材60aを径方向に圧縮する。プレス後、マンドレル10aを抱き込んだ素材60aをダイス30内に残したまま、パンチ40のみを後退させる。次に、内歯ヘリカルギア製造用マンドレル10bを円筒形の素材60bに挿入した状態で、ダイス30及びパンチ40により素材60bを径方向に圧縮すると同時に、マンドレル10aを抱き込んだ素材60aをダイス30から押し出す。

(もっと読む)

セレーション成形方法およびセレーションボルト

【課題】頭部に対して軸方向に僅かに間隔を空けた位置の軸部に、膨らみおよび割れが発生することなくセレーションを成形できるセレーション成形方法を提供する。

【解決手段】0%以上1.5%以下の範囲内に、鍛造加工時の被加工部30の断面減少率を設定し、セレーション成形ダイス40に形成され、被加工部30にセレーション13を成形する各セレーション成形部41・41・・・を、入口部41aが、上側に向かうにつれて、セレーション成形ダイス40の径方向外側およびセレーション成形部41の周方向内側に向けて延出する形状に形成する。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

断面矩形状金蔵パイプを形成する方法

【課題】既に金型成形が行われている円筒状金属パイプを原材料として、簡単な設備によって、平面状の内壁及び外壁がライン状のコーナーにて順次湾曲しながら交差している矩形状金属パイプをスピーディに成形しかつ確保すること。

【解決手段】円筒状金属パイプ1に対し、内壁側から突出部21を有している挿通部2を介してコーナー11の中心位置110となることを予定している位置及び/又はその両側近傍に対し局所的な圧力を加えることによって、円筒と直交する方向の断面において4個の円弧が交差した状態を形成した後、挟持部3を介してコーナー11及びその近傍以外の内壁及び外壁を平坦形状とすることによって、前記課題を達成する湾曲したコーナー11を有する断面矩形状パイプを成形する方法及び当該方法によって成形された金属パイプ1。

(もっと読む)

リング状素形材の製造方法

【課題】 外径面の旋削の代わりに外径サイジングし、歩留りの向上および生産性の向上を図って加工コストを低減する冷間鍛造前のリング状素材を冷間で加工する方法およびこの方法による冷間鍛造前のリング状素材によりベアリング素形材を得る方法を提供する。

【解決手段】 冷間鍛造用のリング状素材の端面と内径部を冷間鍛造で同時に圧下してアウターレースの冷間鍛造素形材に加工する方法において、アウターレースの冷間鍛造素形材に加工する冷間鍛造に先立ち、リング状素材の外径サイジングした後、内径面を旋削して冷間鍛造前のリング状素材に冷間によ加工し、この冷間鍛造前のリング状素材から鍛造ダイスと冷間鍛造前のリング状素材とのクリアランスを一定に保って、冷間鍛造によりベアリング素形材に加工することからなるリング状素材の加工方法。

(もっと読む)

鍛造歯形成形方法及びその成形品

【課題】鍛造により軸方向両端部を拘束してスプライン軸受を成形し、鍛造後の機械加工を不要にする。

【解決手段】粗形材1Aを金型20にセットし、スプラインパンチ21を圧入してシーブスライディング1の内周部にスプライン軸受5を成形する。粗形材1Aには、スプライン軸受5が成形されるスプラインボア10に隣接して逃げ溝8を予め形成しておく。鍛造時に、スプラインボア10の軸方向両端部を拘束して、塑性流動する材料を逃げ溝8内に流動させる。これにより、金型20内の圧力の過度の上昇を防止しつつ、スプライン軸受5及びその両端部を高い寸法精度で成形することができ、鍛造後の機械加工が不要になる。

(もっと読む)

プレス加工装置及びプレス加工装置を用いたワークの製造方法

【課題】 金型強度の低下を防止し、ワークの位置決め精度を向上し、ワークの曲がりを調整するためにプレス加工装置の停止が不要なプレス加工装置及びプレス加工装置を用いたワークの製造方法を提供すること。

【解決手段】

プレス加工装置は、ワーク1を押圧するパンチ2と、パンチ2と共にワーク1に基準部10、11とを設けて切り取り加工するダイス3と、を備えるプレス5と、ワーク1と、を押圧するパンチ22と、パンチ22と共に切り取り加工されたワーク1を潰し加工するダイス23と、基準部10、11とが当接するバックアップブロック24と、を備えるプレス25と、を有し、ダイス23とバックアップブロック24との間の隙間51を形成する構成である。

(もっと読む)

軸の肥大部形成方法および製造装置

【課題】肥大部を大きく形成でき、結合力を確実に向上させることのでき、肥大化の工程が生産効率よく行える軸の肥大形成方法および製造装置を提供する。

【解決手段】金属製の軸10を被嵌合部材20に嵌め合わせ、その嵌め合わせた部分を該基準軸線CLに対して所定の屈曲点にて屈曲することにより軸10の径を増大させて、被嵌合部材20と軸10とを固定する肥大部形成方法および製造装置である。そして、軸20の屈曲点を、該軸10の軸線方向に移動させて、軸線方向に大きい肥大部を形成する。

(もっと読む)

超高圧作動油供給方法

【課題】ワークに対してオートフレッジ加工時に超高圧作動油を供給する方法を提供する。

【解決手段】一方と他方の接続口部(7、7’)をクランプ封止し、低圧の作動油を、前記一方と他方の接続口部(7、7’)のいずれかを介して、密閉された前記内部貫通路(IC)に供給充填する段階と、前記低圧の作動油の充填後、それぞれ、封止部材(22)と封止管(23)によって、前記一方と他方の双方の貫通路端部口(8、8’)をクランプ封止する段階と、前記貫通路端部口(8、8’)のクランプ封止後、前記封止管(23)に設けられた連通路(24)を介して、増圧シリンダ(50)で超高圧に昇圧した作動油を、前記内部貫通路(IC)に供給充填する段階とを具備するオートフレッジ加工のための作動油を供給充填する方法。

(もっと読む)

圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法

【課題】圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法を提供する。

【解決手段】タービンロータ(10)ディスク用の鍛造プリフォーム(200)を開示する。本プリフォーム(200)は、約5000ポンド以上の質量を有する超合金材料(8)の本体を含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。鍛造タービンロータ(10)ディスクも開示する。本ディスクは、約5000ポンド以上の質量を有する超合金材料のほぼ円筒形ディスクを含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。タービンロータの製造方法(100)も開示する。本方法(100)は、超合金粉末材料を準備するステップ(110)と、超合金粉末材料を圧縮成形して(120)タービンロータディスク用の鍛造プリフォームを形成するステップとを含む。

(もっと読む)

軸受部材及びその製造方法

【課題】外周面の軸方向一部領域を圧迫してラジアル動圧発生部を形成された軸受部材を用いた流体動圧軸受装置の回転トルクを低減する。

【解決手段】軸受部材にラジアル動圧発生部(動圧溝G1,G2)成形するにあたり、軸受部材(軸受スリーブ8)の外周面8dを圧迫する領域P1,P2の軸方向中心側(逃げ部E側)の端部を、動圧溝G1,G2の軸方向領域内にとどめた。これにより、軸受スリーブ8の内周面8aの逃げ部Eが外径側から圧迫されず、逃げ部Eの逃げ深さDEを十分に大きくすることができ、トルクの低減を図ることができる。

(もっと読む)

鉄筋端部の加工方法及び装置

【課題】 鉄筋の端部に目的とする拡径部及びネック部を成形することができる鉄筋端部の加工方法を提供することにある。

【解決手段】 型鍛造可能な温度より常に低い温度の箇所を取り外し可能にクランプ5で保持した鉄筋10の型鍛造可能に加熱された被加工部分を含む端部を、開閉可能に複数に分割される金型6のキャビティ60の鉄筋の外径より若干大きな内径の小径部61から鉄筋10の被加工部分を拡径する大径部62に挿入した状態で鉄筋10に対して金型6を位置決めした後に、ダイス7で大径部62内の鉄筋10の端面を押圧してこの鉄筋10の被加工部分をキャビティ60の大径部62、小径部61と大径部62の間の段部と小径部61の間の境がR状に形成されたR部63及び小径部61の内壁に押し付けて鉄筋10の端部に拡径部を成形するとともにこの拡径部を形成する段部であるネック部と鉄筋10の境をR状に成形する。

(もっと読む)

1 - 20 / 108

[ Back to top ]