Fターム[4E087DB02]の内容

鍛造 (11,151) | 他の加工処理との組合せ (1,433) | 機械加工 (447) | バリ取り、トリミング (42)

Fターム[4E087DB02]に分類される特許

1 - 20 / 42

歯車の製造方法

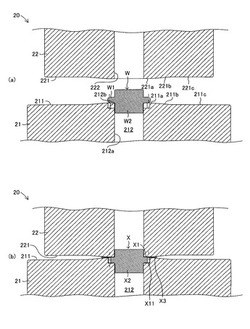

【課題】 より成形圧力が低減された冷間鍛造による歯車の製造方法を提供すること。

【解決手段】 外歯歯車Pの歯先円直径よりも大きい外径を有する大径部W1と大径部W1の径よりも小さい外径を有する小径部W2が形成された歯車素材Wを歯部成形ダイス21に載置し、歯部成形パンチ22で歯部成形ダイス21に載置された歯車素材Wの大径部W1を加圧して、大径部W1を歯型キャビティ部212bに押し込むことにより歯部X11を成形するとともに、加圧により流動する歯車素材Wの余剰部分が歯部成形パンチ22の型合わせ面221と歯部成形ダイス21の型合わせ面211との間の隙間を流れることによって歯部X11から径方向外方に延出するバリ部X3を形成する歯部成形工程と、バリ部X3を除去するバリ除去工程と、を含む、歯車の製造方法とすること。

(もっと読む)

トリミング方法及びトリミング装置

【課題】ワークに付着したバリ部分をトリミングする際に、バリ部分とワークとの間の断面に引張応力を付与し、剪断破壊以外に破断によってバリ部分をワークから除去することにより、剪断に必要な荷重を抑制し、ワークの変形量を抑えることが可能となる、トリミング方法及びトリミング装置を提供する。

【解決手段】トリミング装置10は、押金12と切刃21とを備え、ワークWに付着したバリ部分Bを押金12と切刃21との間に配置した状態で、切刃21でバリ部分Bを押圧して剪断することにより、ワークWからバリ部分Bを除去するものであって、切刃21と押金12とでバリ部分Bを剪断する際に、バリ部分Bを切刃21の方向に折り曲げ、バリ部分BとワークWとの間の断面に引張応力σ2を発生させて、バリ部分BをワークWから破断させる押圧部25を備える。

(もっと読む)

クランクシャフトの製造方法及び製造装置

【課題】トリミング時のカウンタウェイトの変形に起因するクランクシャフトの回転バランスの悪化を防ぐことが可能なクランクシャフトの製造方法及び製造装置を提供する。

【解決手段】成形工程とトリミング工程と間の移行段階(冷却工程)で、クランクシャフト1の各カウンタウェイトのみを冷却して硬化させたので、トリミング工程における各カウンタウェイトの変形を抑止することができる。これにより、トリミング工程で各カウンタウェイトのバランスがトリミング型の上型側へ移動することを防ぐことができ、回転バランスの精度が高いクランクシャフト1を得ることができる。

(もっと読む)

クランクシャフトの製造方法及び装置

【課題】トリミングによるクランクシャフトの回転バランスの変化を抑制することが可能なクランクシャフトの製造方法及び装置を提供する。

【解決手段】第1バリ抜きステップにより発生した区画B1のカウンタウェイト3C/W〜6C/Wのバランスの移動に起因してクランクシャフト1の回転時に生じる力F1を、第2バリ抜きステップにより発生した区画B2のカウンタウェイト1C/W、2C/W及び区画B3のカウンタウェイト7C/W、8C/Wのバランスの移動に起因してクランクシャフト1の回転時に生じる力F2によって相殺する。これにより、クランクシャフト1全体の回転バランスを確保することができる。

(もっと読む)

スクリューポイントの製造方法

【課題】効率よく製造でき、コストの低減化が図れるスクリューポイントの製造方法を提供する。

【解決手段】四角錐体を捩じったような4条のスクリューからなるスクリューポイント10の製造方法において、パーティングライン20が、形成すべきスクリューポイント10の平面視における外形線に対応する、不連続に現れる各条の山部の稜線に当たる山部ライン22と、各条の谷部における該谷部を横切る谷部ライン24とが順次交互に連続して、上下方向にジグザグ状をなすパーティングライン20に設定された上型16と下型18とを用い、加熱した材料を熱間鍛造してスクリューに形成することを特徴とする。

(もっと読む)

ストライカーの製造方法

【課題】ストライカーを1個のブランクから冷間圧造やプレス成形で一体成形して、取付座部と係合部との連結強度をバラツキなく強固にする。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

(もっと読む)

座金の製造方法

【課題】機械特性が良好な座金を製造することができ、且つ、鍛造設備を長く使用可能な座金の製造方法を提供する。

【解決手段】線材4を所要の長さ寸法に切断してブランク41に成形する工程と、第1鍛造手段31によってブランク41よりも径が大きく肉厚が薄い粗成型ブランク42に成形する工程と、第2鍛造手段32によって、粗成型ブランク42よりも径が大きい原型座金43に成形する工程と、第3鍛造手段33によって原型座金43を打ち抜いて穴51開き製品座金5が製造する工程と、を有する。

(もっと読む)

偏平部とロッド部とを一体に具えて成るプレス製品の製造方法並びにこの方法を適用したVGSタイプターボチャージャにおける可変翼の製造方法

【課題】 偏平部(翼部)と、この偏平部の厚さよりも大きい太さのロッド部(軸部)とを一体に具えて成るプレス製品を能率的に製造できる新規な製造手法を提供する。

【解決手段】 本発明は、ロッド部12の太さ寸法よりは小さいが、偏平部11の厚さ寸法よりは厚いほぼ一定の板厚を有した金属板材から、その板厚よりも大きい幅寸法で打ち抜かれたブランク材を、プレス製品1(可変翼)の素形材Wとする素形材の準備工程P1と、素形材Wを一対の対向型によって挟み込み、主にロッド部12を、打抜方向にほぼ直交する方向から押圧プレスすることにより、主にロッド部12の増肉を図りながら所望の形状に形成するロッド部鍛造工程P2と、その後、この鍛造加工において製品部位からはみ出した不要部aをトリミングするロッド部トリミング工程P3とを具えて成ることを特徴とする。

(もっと読む)

曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法

【課題】装置構成が簡単で安価であり、装置の設置面積を小さくできると共に、製造の自動化が可能な曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法を提供する。

【解決手段】自動車用サスペンションアームの製造装置に用いられ、丸棒状素材20を曲げ加工して曲げ加工材21を作製するための曲げ加工用金型1であって、丸棒状素材20を載置する載置部3を備える曲げ下金型2と、曲げ下金型2に載置された丸棒状素材20を垂直方向に押圧する押圧部5を備える曲げ上金型4とからなり、載置部3および押圧部5は、曲げ加工材21の曲げ形状に沿った形状に形成され曲げ加工材21と接触する下金型接触部6および上金型接触部7を備え、下金型接触部6は、その中央部に曲げ加工材21と非接触で移動手段が曲げ加工材21を把持できる大きさに形成された溝部8を備える。

(もっと読む)

鋼製板状部品製造方法、ポールパーキング、及び冷間鍛造用金型

【課題】歩留まりが良く、作業効率を高めることができる鋼製板状部品製造方法を提供する。

【解決手段】ポールパーキング等の鋼製の板状部品1を製造するに当たり、鋼製の円板形状の初期材10を、その厚さ方向がプレス方向に直交するように冷間鍛造用型のダイス40のキャビティ41内に縦置きに収容し、初期材10の厚さを略一定に維持したまま初期材10の周側部11からパンチ42でプレスして、初期材10から板状部品1に近似する近似部品20を冷間鍛造により得る。次いで、近似部品20のマージン部分25を除去して半製品30を得、半製品30を切削加工、浸炭処理等して板状部品1を得る。

(もっと読む)

冷間成形機用加工セット及び冷間成形方法

【課題】金属部品の尖っている部分を経済的に大量生産することができること。

【解決手段】被加工物15用のキャビティを有するダイス31と工具33とのユニットから成り、ダイス31は、軸芯に沿って制限された距離をスライドし、2つのユニットが成形機に取り付けられる際、他方のユニット33によってスプリング力で偏倚され、各ユニットは、他方のユニットの端面の滑らかな表面仕上げに対して押し付けられる滑らかな表面仕上げの端面を有し、一方のユニットの端面面積は、その主要横断面に比べ、相対的に小さく、所定スプリングに対して2つのユニット端面間の高い接触圧力が得られ、キャビティ内の被加工物に塗布する押出し/冷却用オイルが被加工物の静水圧トラップ押出し中に端面を横切ってキャビティから漏れるのが抑制され、従来の限度を越えた程度まで被加工物を成形することができる。

(もっと読む)

転がり軸受用鋼球

【課題】

転がり軸受用鋼球として特殊な表面処理を行うことなく、耐異物性,耐圧痕性に優れ、軸受組み込みキズや扱いキズの低減した鋼球を提供する。

【解決手段】

SUJ2のコイル状の線材を所定長さに切断後、冷間鍛造、バリ取り、ずぶ焼処理および焼き戻し後、ピーニング,グライディングもしくはグライディング,ピーニングの工程で加工され、最後にラッピング処理された転がり軸受用鋼球であって、鋼球表面のビッカース硬さをビッカース痕深さが5μm以下になるような荷重にて測定し、その値が平面換算した値で870HV以上、表面から鋼球直径の5%までの硬さが830HVを超え、ラッピング後の鋼球表面の圧縮残留応力が900MPa以上である鋼球である。

(もっと読む)

クランクシャフトの製造装置および製造方法

【課題】主成形工程と中空成形工程を連続的に行うことを可能とするトランスファ式のクランクシャフトの製造装置および製造方法を提供する。

【解決手段】中空成形型126には、中空成形型126の高さ方向の位置を調整するライナ部、および、中空成形型126の水平方向の位置を調整するシム部132が設けられている。中空成形型126での孔部形成において必要となる孔部の厚み調整(高さ方向の調整)は、ライナ部による中空成形型126の高さ調整で対応することができる。予備成形品Pの中空成形型126への投入位置に応じて、中空成形型126の水平方向の位置をシム部132により調整することにより、中空成形型126のキャビティへの予備成形品の挿入を容易に行うことができる。

(もっと読む)

コンロッドの製造方法及び製造装置

【課題】鍛造加工する際のコンロッドの厚みばらつきを抑えて重量ばらつきを抑える。

【解決手段】トランスファープレスにおける1サイクルのプレス加工中に、トランスファープレスに供給された素材を第1荒鍛造加工する第1荒鍛造工程S1と、この第1荒鍛造工程S1で加工した素材を第2荒鍛造加工する第2荒鍛造工程S2と、この第2荒鍛造工程S2で加工した素材を仕上げ鍛造加工する仕上げ鍛造工程S3と、この仕上げ鍛造工程S3で加工した素材をコイニング加工するコイニング工程S4と、荒鍛造加工時に発生したバリを除去するバリ取り工程S5と、を有する。コイニング工程S4によってコンロッドの厚さの精度を高める。

(もっと読む)

ベアリング外輪素形材の製造方法

【課題】 軸受鋼などの鋼管から冷間鍛造により、材料歩留りに優れ、生産性を高め、さらに製造コストを低減してベアリング外輪素形材を製造する方法を提供する。

【解決手段】 コールドピルガーミルにより冷間圧延した軸受鋼などの鋼管1を所定の長さのリング2に切断し、このリング2にショットブラストし、さらに切断で得られたリング2の外径面21を旋削し、さらに旋削したリング2の外径面21にさらにショットブラスト行って潤滑処理を行ってリング状の冷間鍛造前のブランク4とし、このリング状のブランク4の外径面41をダイ5で拘束してパンチ6とエジェクター7の間で冷間鍛造して内径面42をしごき成形し、ベアリング外輪素形材8に成形する。

(もっと読む)

スプロケットセグメントの製造方法およびスプロケットセグメント

【課題】鍛造成形時における金型内の成形圧力を高くすることなく、歯面の成形精度を向上させることが可能なセグメントティースの製造方法、セグメントティースの製造用金型、セグメントティースを提供する。

【解決手段】セグメントティース10の製造方法では、素材からつぶし処理を行い、金型内において加圧方向に対して傾けた状態で荒成形を行った後、仕上げ成形を行って5枚歯のセグメントティース10を成形する。

(もっと読む)

トリミング装置およびトリミング方法

【課題】鍛造材のバリをせん断除去する際に製品部に傷が生じず、また、バリのせん断除去後の製品部を回収する作業の機械化、自動化が容易なトリミング装置およびトリミング方法を提供する。

【解決手段】下型2と、上型3と、押え型4と、押圧手段6と、昇降手段5とを備える鍛造材1の製品部1aからバリ1bをせん断除去するトリミング装置10であって、下型2は、鍛造材1の形状に沿って型面2aから突出して鍛造材1を載置する載置面2bを備え、押え型4は、載置面2bとで鍛造材1を挟持して押圧手段6により鍛造材1の製品部1aを押圧する押圧部4aを備え、上型3は、押圧部4aにより製品部1aが押圧された際に、押え型4から離間して降下するように配置され、かつ、上型3は、押圧部4aの外側を降下して載置面2bとの段差により鍛造材1のバリ1bをせん断除去するエッジ部3dに刃3eを有する抜き穴3cを備えることを特徴とする。

(もっと読む)

粗形材

【課題】機械的特性が向上し、また、鍛造製品にバリ取り痕が無く、側面に表面層を有する円柱状素材を用いて工程を省力化し、鍛造用素材に対する材料の歩留り向上に適した粗形材を提供する。

【解決手段】表面層が、鋳造鋳肌、逆偏析層、酸化層から選ばれる何れか1種または2種以上の組み合わせであり、表面部位を、粗形材表面から5mm以内の部位とすること、その形状が、製品部の必要とする体積より小さい部分では、外周部幅が製品外周部幅より大きく、製品部の必要とする体積より大きい部分では、外周部幅が製品外周部幅より小さい形状となっている粗形材を閉塞鍛造で成形し、特に、表面部位に鍛造用素材の表面層を有し、鍛流線が枝部の長手方向に沿った流れになっていて、表面部位にバリ取り痕がないものとした。

(もっと読む)

外側継手部材の製造方法

【課題】外側継手部材を安定して精度良く成形することのできる製造方法を提供する。

【解決手段】第1の鍛造加工をカップ部11’の外径側に材料を逃がすバリ出し鍛造で行うと、カップ部11’の開口側端面15’はパンチ60の肩面63で拘束されるため、カップ部深さLを一定にすることができる。こうしてカップ部深さLを一定にした成形品1dに第2の鍛造加工を施すことにより、外側継手部材を安定して精度良く成形することができる。また、バリ3がカップ部11’の外径側に形成されることで、バリ3を軸方向に打ち抜くことにより容易に除去することができる。

(もっと読む)

金属製部材の塑性加工方法及び塑性加工装置

【課題】円筒部19の先端縁部に欠肉等の欠陥が生じる事を防止して、この円筒部19の先端縁部の形状が良好な金属製部品を安定して得られる塑性加工方法及び塑性加工装置を実現する。

【解決手段】主パンチ29とリングパンチ30とから成るパンチユニット24を使用する。先ず、ダイス23の成形孔25内にこのパンチユニット24を進入させ、前記主パンチ29及び前記リングパンチ30により素材13を前記成形孔25内に押し込み、この素材13を構成する金属材料をこの成形孔25内に充満させる。その後、前記主パンチ29を更にこの成形孔25内に押し込んで、前記金属材料の一部をこの成形孔25の開口に向けて、前記リングパンチ30を押圧しつつ流動させる。そして、この成形孔25の内周面と前記主パンチ29の外周面と前記リングパンチ30の先端面とにより囲まれる部分で、前記円筒部19を形成する。

(もっと読む)

1 - 20 / 42

[ Back to top ]