Fターム[4E087EC22]の内容

鍛造 (11,151) | ダイス、ダイ、ポンチの形状、構造 (938) | ポンチとダイスからなるもの (628) | 据込み型 (124)

Fターム[4E087EC22]の下位に属するFターム

Fターム[4E087EC22]に分類される特許

1 - 20 / 86

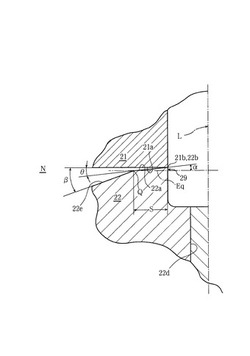

鍛造用金型

【課題】圧縮工程の際に、ワークから大きな荷重を受けてもバリの発生のないようにワークを成形することができる鍛造用金型を提供する。

【解決手段】分割されて圧縮軸心L方向に並設された第1分割型21と第2分割型22を備え、組付け状態で、第1分割型21の分割接合面21a及び第2分割型22の分割接合面22aが圧縮軸心Lに直交状である鍛造用金型に於て、組付け前の軽接触状態で、第1分割型21の分割接合面21aと第2分割型22の分割接合面22aとの間隙寸法が、キャビティ11側の最内端縁21b,22bからラジアル外方側Nへ向かって、5′〜50′の微小対面角度θをもって増加するように構成した。

(もっと読む)

段付き軸状物の製造方法および段付き軸状物の製造装置

【課題】歯部が形成される段付き軸状物を鍛造加工によって製造できる段付き軸状物の製造方法を提供する。

【解決手段】素材60の下端部から上端部までを、下型10および上型20によって拘束した状態で、素材60を下端側に向けて材料流動させて歯部51を成形する第一の工程と、下型10による素材60の拘束状態を維持した状態で、下型10と上型20との間にクリアランスCを形成し、上型20による素材60の段部52を成形する部分の拘束状態を解除する第二の工程と、第二の工程において形成されたクリアランスCを保持した状態で、素材60をクリアランスCに向けて材料流動させて段部52を成形する第三の工程と、を行う。

(もっと読む)

鍛造材の製造方法

【課題】 据込鍛造時の変形量を素材長手方向の両側から調整することにより座屈の問題を解決し、尚且つ歩留りの向上や工数の低減することができる鍛造材を提供する。

【解決手段】 柱状素材の一方端の型押し部となる第1押え型と、前記柱状素材の他方端の型押し部となる第2押え型と、これらの押え型の間にあって柱状の型空間を有する中間型とを具備する金型セットにより、据込鍛造を行なう鍛造材の製造方法であって、前記中間型の型空間に加熱した柱状素材を挿入し、前記第1押え型を下方に配置し、前記第2押え型を上方に配置して、前記第2押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第1据込鍛造工程を行い、次いで前記柱状素材とともに前記金型セットの上下を反転させ、前記第2押え型を下方に配置し、前記第1押え型を上方に配置して、前記第1押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第2据込鍛造工程を行う鍛造材の製造方法。

(もっと読む)

アプセット鍛造方法

【課題】金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるようにする。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

(もっと読む)

コネクティングロッドの閉塞鍛造方法および閉塞鍛造装置

【課題】二つの分割型に大端部用パンチを併用してコネクティングロッドを閉塞鍛造するにあたり、素材肉の流れ方向を積極的にコントロールして、欠肉等のないコネクティングロッドの鍛造を可能にする。

【解決手段】棒状の素材16をその長手方向に対して直交方向に接近離間可能な二つの分割型12で加圧拘束することで大端部2と小端部および連接ロッド部4を含むコネクティングロッド1の粗形状を鍛造成形する。続いて、素材16の大端部2相当部を大端部用パンチ14にて据え込むことで大端部2に半割状の軸受凹部5を据え込み成形する。その際、半割状の軸受凹部5をその軸心方向から見たときに当該軸受凹部5の最深部側が平坦面5aとなる不完全凹部形状のままで据え込み成形を完了する。

(もっと読む)

歯形部品の製造方法、歯形部品の製造装置、歯形部品

【課題】成形型の寿命の向上を図ることができる歯形部品の製造方法、歯形部品の製造装置、歯形部品を提供すること。

【解決手段】本発明の一態様は、円柱状の素材10をもとに成形型を用いて製造するデフピニオンギヤ12の製造方法において、素材10の外周面22の一部を拘束しつつ素材10の中央部分27に対し軸方向に向かって荷重を加えて素材の構成材料を外側に向かって流動させて素材10の外側部分43に傘歯車部11を形成する時に、素材10の外周面22の拘束域を減らしつつ、素材10の中間部分45の構成材料を材料逃げ部32に向かって軸方向に流動させて突起部46を形成し、荷重が最も大きくなった時に、傘歯車部11と歯形成形型16との間および突起部46と歯形成形型16との間に空間33,47を設けておくこと、を特徴とする。

(もっと読む)

歯車成形装置

【課題】ダイスの耐久性を向上させることができる歯車成形装置を提供すること。

【解決手段】歯車成形装置は、素材に冷間密閉鍛造を行って、外周に螺旋状の外歯を有するはすば歯車を成形する。パンチ外周歯33の歯山部34における軸方向下端部分340は、軸方向下端部分340を径方向外周側から見たときに軸方向下端部分340における周方向一方側の側面341に位置する鈍角側角部35が切除してある。スリーブ外周歯43の歯山部44における軸方向上端部分440は、軸方向上端部分440を径方向外周側から見たときに軸方向上端部分440における周方向他方側の側面442に位置する鈍角側角部45が切除してある。

(もっと読む)

軸肥大加工方法

【課題】薄いフランジ状の肥大部を棒状のワークピースに一体として形成することができ、且つ肥大部の強度も確保することができる軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピースが配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、ワークピースの両端をそれぞれ一対のホルダユニットで保持する保持プロセスと、一対のホルダユニットを基準線に沿って互いに近接する方向に相対的に押し込み、ワークピースを軸方向に縮める方向に加圧する圧縮プロセスと、ワークピースの軸線と交差する方向にエネルギを加え、該エネルギを加えた部位にワークピースよりも大径の肥大部を形成する肥大プロセスとを含む、第1工程と、肥大部を焼鈍する焼鈍工程と、第1工程と同様のプロセスを含む第2工程であって、肥大プロセスにて、肥大部にエネルギを加える第2工程とを備えた。

(もっと読む)

耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品及びその鍛造方法

【課題】 高強度アルミニウム合金の耐食性、耐応力腐食割れ性を向上させる。

【解決手段】 Si:0.8〜2.2mass%(以下、%と記す。)、Cu:0.7〜1.5%、Mg:0.8〜1.8%、Mn:0.5〜1.1%、Zr:0.05〜0.30%を含み、残部がアルミニウムと不可避的不純物とからなるアルミニウム合金をZener−Hollomonの変数Zが2.9×1010≦Z≦6.6×1011であるように製造した鍛造品であり、該鍛造品の断面積の80%以上をアスペクト比が10以上の結晶粒からなる繊維状組織が占めることを特徴とする耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品。

(もっと読む)

クランクシャフトの製造装置およびクランクシャフトの製造方法

【課題】簡単な構成で、クランクシャフトを容易に且つ確実に精度よく製造する。

【解決手段】予備成形された粗形材10のジャーナル部となる部分jを保持するジャーナル部保持型30と、ピン部となる部分pを保持するピン部保持型31と、ジャーナル部保持型30とピン部保持型31とを摺動可能に拘束するケース32と、粗形材10をその軸方向に加圧してウエブ部となる部分wをジャーナル部保持型30とピン部保持型31との間で潰して所定の厚さに所定のピッチで成形する軸方向加圧手段33とを備え、ジャーナル部保持型30とピン部保持型31の少なくとも一方は、ケース32の内周面に対して軸方向に移動可能に摺動する軸方向スライド41と、軸方向スライド41に保持されてケース32の径方向に移動可能に摺動する径方向スライド42とを備えている。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

軸肥大加工方法及び非対称異形軸部材

【課題】軸肥大加工を用いて簡便に軸に対して偏心した肥大部を形成することができる軸肥大加工方法及び非対称異形軸部材を提供する。

【解決手段】金属棒材のワークピース1が配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニットで保持し、前記一対のホルダユニットを前記基準線に沿って互いに近接する方向に相対的に押し込んで前記ワークピース1を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位に対し、前記ワークピース1の軸線と交差する方向にエネルギを加え、前記部位が塑性変形するまで湾曲させて座屈部を形成し、前記加圧をさらに加え、前記座屈部の曲げ内側を互いに密着させて前記ワークピース1の軸線に対して偏心して拡径した偏心肥大部6を形成する。

(もっと読む)

インサート金具及びその製造方法

【課題】抜け止め効果及び回り止め効果がより一層優れた係止突起を有するインサート金具及びその製造方法を提供する。

【解決手段】軸体の側面に、軸体の軸芯と交差する方向に突出し、かつ、扁平に押し広げられた係止突起C1を有するインサート金具Cとする。製造は、第1のダイとそれに対応する第1のパンチとによって軸体の側面に半加工係止突起を形成する第1の工程と、第2のダイとそれに対応する第2のパンチとによって前記第1の工程において形成した半加工係止突起を扁平に押し広げる第2の工程とによる。

(もっと読む)

船舶用エンジンバルブの製造方法

【課題】 機械強度に優れる船舶用エンジンバルブを与える製造方法の提供。

【解決手段】 析出硬化型のNi基耐熱合金からなり、丸棒状の軸部とこれよりも軸径の大なる加工部と軸部から加工部へ向けて連続的に軸径を大としながら接続する段部とを有する段付き丸棒を用意する。また、傘部の形状に対応した加工面を有し中心貫通穴を有するバルブ金型を用意する。バルブ金型の中心貫通穴に段付き丸棒の軸部を挿通し、軸部から段部の少なくとも一部にかけて加工面に当接させ、軸部を少なくとも離間した2カ所以上で保持する。段付き丸棒の加工部の端部を金敷に当接させ、バルブ金型を段付き丸棒の軸線に沿って金敷に接近せしめ、加工部をバルブ金型の加工面に沿って塑性変形させる。この据込鍛造の前において、加工部の径が傘部の径の1/2よりも小、且つ、加工部の長さが傘部の径の1/2の径位置における厚さの少なくとも4倍以上である。

(もっと読む)

増肉成形装置及び増肉成形方法

【課題】座屈を防止しつつ、工数を低減することができる増肉成形装置及び増肉成形方法を提供する。

【解決手段】被成形部が熱された素管2に圧縮力付与機構10で素管軸方向の圧縮力を付与し、内型7及び外型9a〜9dで規制しつつ被成形部を塑性流動させて増肉成形する増肉成形装置において、素管2の被成形部における素管軸方向の実温度分布を検出する温度センサ39a,40a〜39h,40hと、素管2の被成形部における素管軸方向の目標温度分布であって、素管2の被成形部における素管軸方向中央部の目標温度が素管2の被成形部における素管軸方向両端側の目標温度より低くなるように予め設定された目標温度分布を記憶しており、素管2の被成形部の増肉成形前及び増肉成形時に、実温度分布が目標温度分布に近づくよう温度制御する温度制御装置41とを備える。

(もっと読む)

鉄筋端部の加工方法及び装置

【課題】 鉄筋の端部に目的とする拡径部及びネック部を成形することができる鉄筋端部の加工方法を提供することにある。

【解決手段】 型鍛造可能な温度より常に低い温度の箇所を取り外し可能にクランプ5で保持した鉄筋10の型鍛造可能に加熱された被加工部分を含む端部を、開閉可能に複数に分割される金型6のキャビティ60の鉄筋の外径より若干大きな内径の小径部61から鉄筋10の被加工部分を拡径する大径部62に挿入した状態で鉄筋10に対して金型6を位置決めした後に、ダイス7で大径部62内の鉄筋10の端面を押圧してこの鉄筋10の被加工部分をキャビティ60の大径部62、小径部61と大径部62の間の段部と小径部61の間の境がR状に形成されたR部63及び小径部61の内壁に押し付けて鉄筋10の端部に拡径部を成形するとともにこの拡径部を形成する段部であるネック部と鉄筋10の境をR状に成形する。

(もっと読む)

軌道輪部材の製造方法

【課題】内周面に複列の外輪軌道を有し、何れかの外輪軌道の周囲に外向フランジ6を有する軌道輪部材を、押し出し成形により得られる円柱状の原素材12から造る場合に、前記両外輪軌道の表面に、清浄度の高い中間部金属材料22を安定して露出させる。

【解決手段】(B)→(C)に示す荒成形工程で、第二中間素材14aを、隔壁部16aと外向フランジ6とを径方向に重畳させた状態で形成する。これにより、続く(C)→(D)に示す仕上げ成形工程で造られる、第三中間素材17aの一部で、完成後に前記両外輪軌道となる部分に、それぞれ前記中間部金属材料22を安定して露出させる。

(もっと読む)

電気加熱鍛縮機用電極およびその周辺部材

【課題】長寿命の電気加熱鍛縮機用電極およびその周辺部材を提供する。

【解決手段】Wが75〜98質量%、NiCoおよびFeの合計量が1〜15質量%で、そのうちFeとCoの計はNiとの合計量の0〜30%、Crが1〜20質量%および不可避的不純物からなる組成を有し、W粒子の長軸径の平均が5μm以上の焼結合金よりなり、さらに、Wの10質量%以下が、WおよびCrを除く周期律表第4族A、5族Aおよび6族Aに属する遷移金属の1種または2種以上で置換された、上記焼結合金からなり、これにより、耐酸化性および高温機械的特性を向上させる。

(もっと読む)

鍛造方法

【課題】素材の成形限界を高めることができる鍛造方法を提供すること。

【解決手段】本発明の一態様は、中心軸を中心に回転する円筒形状の素材18の端面28に対し円筒形状のローラ12を押し当てることにより素材18を当該素材18の径方向に拡げる鍛造方法において、素材18が拡がり始めた時から、または、素材18が拡がり始める前から素材18に対し素材18が拡がる方向と反対方向に荷重を付与しながら素材18を径方向に拡げること、を特徴とする。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】板状の鋼製の素材を圧造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】所定の厚さ、横幅及び高さの板状の鋼製の素材2aの横幅方向の一端に、圧造により水平断面が楕円形状に厚さ方向に膨出して高さ方向に楕円柱状となる突起部付膨出柱状部4aを形成し、前記膨出柱状部4aに軸心を貫通してヒンジ用ピンを挿入する軸孔10を特殊なダイス72とパンチ71とを用いて形成するのであり、前記ダイス72は前記素材2aの前記膨出柱状部4aの外周から隙間をあけて所定の隙間容積72bを有するようにして、前記軸孔10の高さを前記軸孔10の直径の2倍以上に形成でき、十分な強度がありながら、製造費用の低減を図るようにした製造方法である。

(もっと読む)

1 - 20 / 86

[ Back to top ]