Fターム[4F072AA08]の内容

強化プラスチック材料 (49,419) | 材料の全体的特徴 (6,023) | マトリックス (2,909) | 熱可塑性樹脂 (997)

Fターム[4F072AA08]に分類される特許

901 - 920 / 997

全血または血液製剤から白血球を分離するためのフィルター、前記フィルターの作製方法、対応する装置およびその使用

本発明は、疎水性支持材料とポリマー系コーティング材料を含む全血から白血球を分離するためのフィルターであって、そのフィルターの表面が50〜80ダイン/cmの範囲の限界表面ぬれ張力を有し、ポリマー系コーティング材料が、疎水性モノマーと親水性モノマーを含む混合物の重合反応によって得られるフィルターに関する。本発明はさらに、前記フィルターの作製方法および全血から白血球を分離するための装置、およびそのフィルターの使用に関する。 (もっと読む)

強化ポリマー

本発明はカーボンナノチューブ強化ポリマーの製造方法に関する。この方法は、以下のステップからなる:a)水性媒体中のカーボンナノチューブを、水溶性の第1のポリマーまたは水溶性の界面活性剤のいずれかを含む水溶性成分と接触させるステップ;b)ステップA)から生じる生成物を第2のポリマーの水性ラテックスまたは第2のポリマーの水溶性前駆体(1つまたは複数)のいずれかと混合するステップ;c)そのようにして得られた混合物から水を除くステップ;d)ステップC)からの生成物を、第2のポリマーが流動する温度に、または、第2のポリマーがその前駆体(1つまたは複数)から形成される温度に加熱するステップ;およびe)ステップD)の生成物を所望の形態に加工および/または固めるステップを含む。結果として、カーボンナノチューブは基本的にはその初期の縦横比を維持する。その結果、機械的特性および伝導度特性が改善される。 (もっと読む)

配合土化可能なハロゲン化ビニルポリマー組成物及び複合体シート

PVCのようなハロゲン化ビニルポリマーの組成物がオルガノチタネート又はジルコネート及び有機錫の分解促進性システムにより配合土化可能とされる。PVCシート及び複合体は埋め土に配合土化可能である。 (もっと読む)

繊維強化ポリプロピレン樹脂組成物

【課題】成形体にした場合に、機械的強度の低下が少なく、外観に優れた成形体が得られる繊維強化ポリプロピレン樹脂組成物とそのペレット、および、前記樹脂組成物またはペレットからなる成形体を提供する。

【解決手段】ポリプロピレン樹脂20〜95重量%と、重量平均繊維長が2〜100mmであり、平均繊維径が20〜30μmであるガラス繊維80〜5重量%を含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

また、ポリプロピレン樹脂99.9〜60重量%と、変性ポリオレフィン樹脂0.1〜40重量%とを含有する樹脂混合物と、前記の樹脂混合物100重量部に対して、重量平均繊維長が2〜100mmであり、平均繊維径が20〜30μmであるガラス繊維5〜400重量部を含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

(もっと読む)

ポリアミド樹脂組成物のブレンド物、及びその製造方法、並びに成形品

【課題】

難燃剤を含有しても衝撃性が低下することがなく、難燃性と衝撃性の両者について、バランス良く良好な性能を有するポリアミド樹脂組成物のブレンド物、及び当該ブレンド物を製造する方法、並びに、当該ブレンド物を成形してなる成形品を提供する。

【解決手段】

(A)ポリアミド樹脂50〜100重量部、及び(B)弾性重合体0〜50重量部の合計100重量部に対して、(E)長繊維状強化材を30〜250重量部含有する樹脂組成物ペレット(a)と、(A)ポリアミド樹脂50〜100重量部、及び(B)弾性重合体0〜50重量部の合計100重量部に対して、(C)臭素系難燃剤10〜100重量部、(D)アンチモン化合物を5〜50重量部含有する樹脂組成物ペレット(b)とを、ペレット(a)/(b)が1〜12(重量比)の範囲となるよう混合したポリアミド樹脂組成物のブレンド物、及び当該ブレンド物の製造方法。

(もっと読む)

繊維強化ポリプロピレン樹脂組成物

【課題】成形体にした場合に、機械的強度の低下が少なく、表面の白斑点が削減された成形体が得られる繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体を提供する。

【解決手段】ポリプロピレン樹脂20〜95重量%と、ガラスモノフィラメントと収束剤からなり、重量平均繊維長が2〜100mm、強熱減量が0.5〜1.5重量%であるガラス繊維80〜5重量%とを含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

また、ポリプロピレン樹脂99.9〜60重量%と、変性ポリオレフィン樹脂0.1〜40重量%とを含有する樹脂混合物と、前記の樹脂混合物100重量部に対して、ガラスモノフィラメントと収束剤からなり、重量平均繊維長が2〜100mm、強熱減量が0.5〜1.5重量%であるガラス繊維5〜400重量部を含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

(もっと読む)

ガラス基材プリプレグの製造方法及びガラス基材プリプレグ

【課題】 プリプレグの性能および積層板の外観に影響を与えず,シワのないガラス基材プリプレグの製造方法及びガラス基材プリプレグを提供すること。

【解決の手段】 積層成形後に厚みが0.05mm以下となるガラスクロスまたはガラスペーパーに樹脂を含浸し,その後,樹脂がBステージ(半硬化)に至るまで加熱乾燥するガラス基材プリプレグの製造方法において,加熱乾燥後にプリプレグ樹脂の粘度が最も低くなる温度より,20〜40℃低い温度となる様に設定したヒートロールまたは加熱ゾーンを配置し,接触または通過させ,ロール通過時に発生するプリプレグのシワを防止することを特徴とするガラス基材プリプレグの製造方法及びガラス基材プリプレグ。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】一方向プリプレグ原反を使用し、任意の希望角度を繊維方向とした長尺の繊維強化樹脂シートを製作する際に、シート全体で強度を確保したシートで繊維強化プラスチックを製造する方法を提供する。

【解決手段】樹脂を含浸させた一方向性連続繊維から成る繊維強化樹脂シート3、4´、5´、6´を積層し、互いに隣接して積層するシートのそれぞれの繊維方向1が交差する構造の繊維強化プラスチックを製造するに際して、繊維強化樹脂シート原反3として、長手方向2と繊維方向1とが一致する長尺の連続繊維3を使用し、この長尺連続繊維3の幅と略同一の長さWを切断間隔として、繊維方向1に対して所定の角度に、原反3を切断する第1工程と、切断した原反3から成る原反小片4を、それぞれ繊維方向1を揃えると共に切断間隔を長尺幅Wに合致させた状態で、繊維方向1の異なる長尺連続繊維3上に、連続して載置する第2工程と、連続載置した原反小片4から成る長尺体を、下地の長尺連続繊維3とともに、加熱及び加圧する第3工程とを順次行う。

(もっと読む)

繊維強化樹脂組成物で構成された成形用基材及びその製造方法

【課題】 曲げ剛性などの機械的強度が高い繊維強化樹脂組成物で構成された成形用基材を提供する。

【解決手段】 開繊された繊維集合体を、熱可塑性樹脂を含む液状組成物で表面処理した繊維強化樹脂組成物であって、各繊維が前記熱可塑性樹脂で被覆されたプリプレグ状繊維強化樹脂組成物を調製する。前記樹脂組成物において、繊維は、その表面に形成され、かつ接着成分で構成された易接着層を介して、熱可塑性樹脂で被覆されていてもよい。前記樹脂組成物は、熱可塑性樹脂がポリメチルペンテン系樹脂であり、溶剤が少なくとも炭化水素類を含有するとともに、ポリメチルペンテン系樹脂の含有量が、溶剤100重量部に対して0.01〜25重量部程度であってもよい。前記繊維集合体は、例えば、炭素繊維で構成されていてもよい。

(もっと読む)

成形用繊維強化難燃樹脂混合物および成形品

【課題】

機械特性、難燃性、射出成形時の流動性に優れた成形用繊維強化難燃樹脂混合物および射出成形品を提供することを目的とする。

【解決手段】

次の構成要素(A)〜(C)を含む成形用繊維強化難燃樹脂混合物。

(A)ペレットと実質的に同一長さの強化繊維を含む長繊維強化熱可塑性樹脂ペレット

(B)重量平均繊維長が0.1〜0.5mmの強化繊維を含む短繊維強化熱可塑性樹脂ペレット

(C)難燃剤

(もっと読む)

電磁波シールド成形品

【課題】

電磁波遮蔽性、成形性に優れるとともに、スナップフィット構造に適した熱可塑性樹脂組成物を成形した電磁波シールド成形品を提供する。

【解決手段】

熱可塑性樹脂組成物を射出成形してなる電磁波シールド成形品であって、前記成形品は0.5mm厚以下の薄肉部を有し、前記熱可塑性樹脂組成物は(a)熱可塑性樹脂70〜85質量部と(b)平均繊維長さ7〜17mmの炭素繊維15〜30質量部とを配合してなり、前記(a)熱可塑性樹脂中、ポリブタジエン成分が15質量%以上であるABS樹脂、MBS樹脂またはこれらの変性樹脂から選ばれる少なくとも1種の樹脂を50質量%以上含有することを特徴とする電磁波シールド成形品。

(もっと読む)

含フッ素樹脂積層体

【課題】 フッ素樹脂の優れた耐熱性、低吸湿性、高誘電特性を維持し、織布又は不織布によって高い機械的強度、低線膨張係数及び低熱収縮率を示し、フッ素樹脂の寸法安定性を改善した高周波回路基板に適した含熱溶融フッ素樹脂積層体、及びその含フッ素樹脂銅張積層体を提供すること。

【解決手段】 織布または不織布に、熱圧着によって熱溶融性フッ素樹脂を含浸させた含フッ素樹脂積層体、及びその含フッ素樹脂銅張積層体。織布または不織布の少なくとも片面に、熱溶融性フッ素樹脂層を形成させた後、熱圧着して熱溶融性フッ素樹脂溶融体を含浸させた含フッ素樹脂積層体は好ましい態様である。

(もっと読む)

有機繊維強化ポリ乳酸樹脂組成物

【課題】 焼却残渣のない環境にやさしく、強度・剛性や高く荷重たわみ温度が高く、品質の安定したポリ乳酸樹脂組成物を提供することにある。

【解決手段】 ポリ乳酸又は乳酸を80モル%以上含むポリ乳酸共重合体(A)100質量部対して、融点が130〜220℃の範囲にある共重合ポリエステル(B)1〜80質量部、および融点が245℃以上のポリエステル繊維(C)5〜150質量部を含有したことを特徴とするポリエステル繊維強化ポリ乳酸樹脂組成物である。

(もっと読む)

アクリル樹脂成形材料とそれを用いた板状成形品

【課題】 天然資源の有効活用とともに廃棄時の焼却処理を容易にし、脱ホルムアルデヒドによって、環境への負荷を軽減することができ、自動車内装部材あるいは建材分野などに好適な機械強度を有し、高温高湿下での強度保持率が高い板状成形品と、それに用いられるアクリル樹脂成形材料を提供する。

【解決手段】 水溶性アクリル樹脂を天然繊維に含浸し、乾燥させてなるアクリル樹脂成形材料であって、この水溶性アクリル樹脂が13〜50質量%の範囲で含有されていることとする。

(もっと読む)

竹繊維強化プラスチック成形品の製造方法

【課題】 表面が滑らかで、見栄えが良く、しかも環境に優しい竹繊維強化プラスチックの成形品を提供する。

【解決手段】 竹の稈の繊維を布状(織布、不織布のいずれでもよい)に形成し竹繊維シートにする。

この竹繊維シートを、熱可塑性樹脂層間に挟んだ状態で金型内に入れて圧縮成形する。

あるいは、竹繊維シートの上に熱可塑性樹脂層を重ね、片面に竹繊維シートが露出した状態で金型に入れ、圧縮成形する。

少なくとも片面が熱可塑性樹脂層に覆われた竹繊維強化プラスチックの成形品になる。

(もっと読む)

熱可塑性ポリエステル樹脂組成物及びその成形品

【課題】 強化繊維を含有しながらも金型転写性にすぐれ、成形品の表面光沢にすぐれ、電気・電子部品等に用いられる端子類のような金属インサートを有するインサート成形品に適用した場合の気密性にもすぐれたポリエステル樹脂組成物を提供する。

【解決手段】 熱可塑性ポリエステル樹脂30〜95重量部、強化繊維5〜70重量部(合計100重量部)を主成分とする原料を押出機で溶融混練し、製造されたペレット状樹脂組成物を、更に複数回押出機で溶融混練する。

(もっと読む)

複合多孔質充填材と、その製造方法および使用

【課題】多孔質充填材と熱可塑性樹脂とから複合粉末を製造する新規な方法と、得られた複合多孔質充填材と、その使用。

【解決方法】特に、熱可塑性樹脂を吸着した多孔質シリカの複合多孔質充填材。

(もっと読む)

長繊維強化熱可塑性樹脂構造体の製造方法

【課題】

本発明の目的は、異種の繊維による長繊維強化熱可塑性樹脂構造体を製造する方法において、その混合比率及び繊維濃度を適宜変更可能な、ブレンダ−等によるブレンド作業を省略できる効率的な長繊維強化熱可塑性樹脂構造体の製造方法を提供する。

【解決手段】

本発明は、繊維束のロービングを引きながら、溶融された熱可塑性樹脂中で繊維ロービングに張力をかけて開繊し、熱可塑性樹脂を含浸後、賦形ダイにより繊維濃度を調節して冷却し、裁断により3〜50mmのペレット状とすることにより製造される長繊維強化熱可塑性樹脂構造体において、複数の繊維種を同時に含浸し、それぞれの繊維ロービングをそれぞれ個別の出口から引取り、含浸ダイでは、それぞれの繊維の開繊幅を5〜40mmに調節することを特徴とする長繊維強化熱可塑性樹脂構造体の製造方法を提供することによる。

(もっと読む)

ポリフェニレンエーテル樹脂組成物、プリプレグ、積層板

誘電特性を低下させることなく、プリプレグ製造時の利便性を高めるべく分子量の小さいPPEを用いても、耐熱性や成形性などの高い積層板を得ることができるポリフェニレンエーテル樹脂組成物を提供することを目的とする。

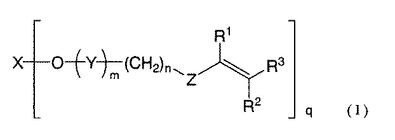

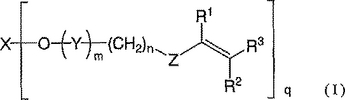

本発明のポリフェニレンエーテル樹脂組成物は、ポリフェニレンエーテルと架橋型硬化剤を含む組成物であって、当該ポリフェニレンエーテルが下記式(I)で表され、且つその数平均分子量が1000〜7000の範囲にある。

【化1】

[式中、Xはアリール基を示し、(Y)mはポリフェニレンエーテル部分を示し、Zはフェニレン基等を示し、R1〜R3はそれぞれ独立して水素原子等を示し、nは1〜6の整数を示し、qは1〜4の整数を示す。]  (もっと読む)

(もっと読む)

ガラス繊維及びそれを用いたガラス繊維強化アクリロニトリル・ブタジエン・スチレン共重合体樹脂成形体

【課題】 外観状態、表面平滑性および機械的強度に優れたガラス繊維強化樹脂成形品を提供する。

【解決手段】 ガラス繊維は、集束剤としてウレタン樹脂及びアクリロニトリル・スチレン共重合体樹脂を含有する。ウレタン樹脂を用いることにより、ガラス繊維の毛羽立ちを防止し、特にガラス繊維を特定長に切断したチョップドストランドの毛羽立ち防止に好適である。特に、集束剤におけるウレタン樹脂の軟化温度が重要であり、その軟化温度は100℃以下であり、50〜90℃であることが好ましい。前記軟化温度が100℃を超えると、ガラス繊維とマトリックス樹脂をアクリロニトリル・ブタジエン・スチレン共重合体樹脂(ABS樹脂)とすることによって得られるガラス繊維強化アクリロニトリル・ブタジエン・スチレン共重合体樹脂成形体(GFR−ABS樹脂成形体)中にガラスの未分散であるガラス塊が多く存在し、成形体の表面外観性が劣り好ましくない。

(もっと読む)

901 - 920 / 997

[ Back to top ]