Fターム[4F072AD41]の内容

強化プラスチック材料 (49,419) | マトリックス (8,173) | 縮合系樹脂 (6,065) | ポリカーボネート系 (191)

Fターム[4F072AD41]に分類される特許

121 - 140 / 191

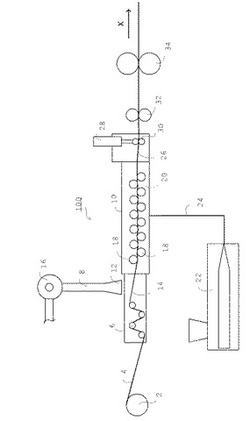

繊維強化熱可塑性樹脂テープ製造装置及び繊維強化熱可塑性樹脂テープの製造方法

【課題】長繊維テープの製造を目的とし、繊維強化熱可塑性樹脂テープを製造する際に、毛羽に起因する工程トラブルを低減させる。

【解決手段】炭素繊維束を開繊する複数の開繊バー6と、前記開繊バーの後段に設けた毛羽吸引器8と、前記毛羽吸引器の後段に設けてなり内部に複数の摺接バー18を有する含浸ヘッド10を備える熱可塑性樹脂含浸機と、前記熱可塑性樹脂含浸機の後段に設けた引取りローラ34とを有する繊維強化熱可塑性樹脂テープ製造装置100を用いて、開繊操作で発生する毛羽を前記毛羽吸引器で吸引して除去する。

(もっと読む)

繊維強化複合樹脂組成物及びその製造方法

【課題】熱伝導路となる繊維が配向した繊維方向はもとより、繊維が重なる方向にも高い熱伝導率をもつ繊維複合樹脂材料を提供する。

【解決手段】マトリクスとなる樹脂と、繊維径が1μm以下で、少なくとも一部が金属化合物からなる被覆層で被覆されているポリマー繊維とを含み、被覆層とポリマー繊維の合計の充填率が30〜90体積%である繊維強化複合樹脂組成物。

(もっと読む)

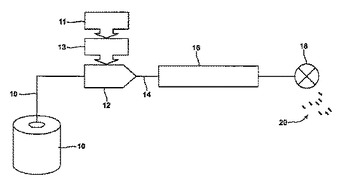

改良された超音波減衰材料

改良された音響減衰材料及びその適用が提供される。改良された音響減衰材料は、格子間空間を含む多孔質ポリテトラフルオロエチレン(PTFE)のような多孔質ポリマーから生産された繊維布帛層を含んでよい。改良された音響減衰材料は、エポキシ層と交互に配置された多孔性ポリマーシートを含んでよい。多孔質ポリマーのシートは、直通のホールを含んでよい。多孔質PTFE繊維布帛層を有するバッキングを含む超音波変換器の実施形態が提供される。多孔質PTFE繊維の布帛層を有するバッキングを含む超音波変換器が、三次元の超音波イメージング装置で利用されてよい。エポキシ層と交互に配置された複数の多孔性PTFEシートを含む超音波変換器の実施形態が提供される。複数の多孔質PTFEシートを含む超音波変換器が、超音波イメージングカテーテルで利用されてよい。  (もっと読む)

(もっと読む)

摺動部品製造用熱可塑性樹脂組成物、および摺動部を有する筐体

【課題】機械特性、摺動特性、耐摩擦特性・耐摩耗特性の優れた摺動部品が得られる、摺動部品製造用熱可塑性樹脂組成物。

【解決手段】A)熱可塑性樹脂100重量部に対して、(B)繊維状強化材であって、繊維状強化材の長さ方向に直角な断面の長径D2、短径をD1とするとき、D2/D1比(扁平率)が2.5〜10の範囲のものを5〜150重量部含有することを特徴とする、摺動部品製造用熱可塑性樹脂組成物。

(もっと読む)

ピッチ系炭素繊維及び炭素繊維強化複合材料

【課題】成形材料全体としての熱伝導性が極めて高く、しかも機械特性に優れる炭素繊維強化材料の開発。

【解決手段】平均直径が8〜12μm、繊維長が20〜500μmであるピッチ系炭素繊維であって、該ピッチ系炭素繊維の六角網面の面間隔が0.3365〜0.3375nmであり、結晶成長方向の微結晶サイズ(Lc)が30〜50nmであり、繊維軸と交差する方向の微結晶サイズ(La)が45〜100nmであり、灰分が0.1重量%以下であって、該ピッチ系炭素繊維が体積分率で10〜500体積%を含有する炭素繊維強化複合材料の厚さ方向の熱伝導率が少なくとも1W/(m・K)あることを特徴とする。

(もっと読む)

自動車用樹脂外装部品

【課題】寸法安定性(低そり性)、機械的強度、耐熱性、耐衝撃性、低比重、優れた表面外観性等を有する自動車用樹脂外装部品を提供する。

【解決手段】ガラス長繊維強化ポリカーボネート樹脂/スチレン系樹脂からなる成形体であって、成形体中のガラス繊維の含有量が25〜50重量%、重量平均繊維長が0.5〜2.0mmであり、塗装・メッキ及び蒸着を施すすべての面の中心線平均粗さ(Ra)が0.8μm以下、30〜80℃における最大の線膨張係数が5×10-5以下であることを特徴とする、射出成形により成形された投影面積が200cm2以上の塗装・メッキ及び蒸着が可能な自動車用樹脂外装部品。

(もっと読む)

炭素繊維補強熱可塑性樹脂複合材料

【課題】適切な熱伝導率を有し、熱可塑性樹脂との成形体中に占める炭素繊維含有率を高めることができる炭素繊維強化材を提供すること。

【解決手段】ピッチ系炭素繊維からなる平均繊維径が5〜15μm、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が10〜100μm、アスペクト比が1乃至20である短繊維Aと、ピッチ系炭素繊維からなる平均繊維径が5〜15μmであり、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が0.1〜1mmである短繊維Bとを重量比1対99乃至99対1の比率で混合してなる炭素繊維集合体であって、該炭素繊維集合体の六角網面の成長方向に由来する結晶子サイズは10nm以上であることを特徴とするピッチ系炭素繊維集合体に熱可塑性樹脂を含浸させて得られる炭素繊維強化複合材料。

(もっと読む)

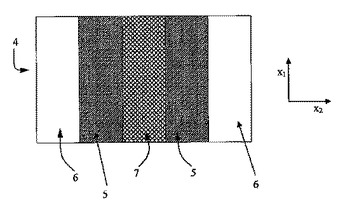

樹脂プリプレグの製造方法、樹脂プリプレグ用繊維シート、樹脂プリプレグ及びその複合材料

【課題】簡易な製造設備で且つ短い製造時間で、樹脂の含浸状態、強化繊維配向の均一性および樹脂と強化繊維の接着状態において優れた工業的品質を備えた熱可塑性樹脂プリプレグを製造することが出来る樹脂プリプレグの製造方法を提供する。

【解決手段】炭素繊維シート1に対し、繊維方向と直交する方向に所定の縫い目長さ、縫合長さ、及び縫合間隔で耐熱糸2よって縫合処理を施し、その後、その縫合処理を施した炭素繊維シートをアセトン中に浸し、繊維束表面のサイジング剤およびカップリング剤を除去して連続強化繊維シート10とする。必要に応じて、繊維と樹脂の接着性を向上させるカップリング剤を繊維の表面に添加する。そして、連続強化繊維シート10とポリカーボネートシート4を積層して加熱・加圧しポリカーボネート樹脂を繊維間に加圧含浸させてポリカーボネート・炭素繊維プリプレグを得る。

(もっと読む)

改良された繊維分散のためのガラス繊維用化学コーティング組成物

強化複合物品における繊維分散及び機械的性質を改良するコーティング組成物を提供する。上記コーティング組成物は、乳化剤、界面活性剤及び溶融粘度低下剤として作用する化学化合物を含む。少なくとも1つの典型的な実施態様においては、上記化学化合物は、エトキシ化脂肪酸又はエトキシ化脂肪族アルコール化合物である。上記コーティング組成物は、補強用繊維ストランドに、通常のサイズ剤組成物を補強用繊維に適用した後で熱可塑性樹脂による繊維のワイヤーコーティング前に適用し得る。コーティング処理/サイズ処理繊維ストランドは、細断してチョップトストランドセグメントを形成させ、次いで、濃密化又は圧縮して、ペレットのような濃密化補強用繊維製品を製造し得る。これらのペレットは、引続き、ポリマー強化複合物品を形成させるのに使用し得る。別の実施態様においては、上記コーティング組成物は、ブッシングの下の繊維形成直後の補強繊維に直接適用し得る。  (もっと読む)

(もっと読む)

繊維強化複合材料、並びに光学部材

【課題】繊維強化複合材料作製時及び加工時のセルロース繊維の熱劣化を抑制して、寸法安定性、透明性に優れた繊維強化複合材料、並びに光学部材を提供する。

【解決手段】セルロース繊維と、バインダ樹脂と、マトリクス樹脂と、を含有する繊維強化複合材料において、前記セルロース繊維は、ネットワーク構造を形成して前記バインダ樹脂に内包されており、前記バインダ樹脂は、前記マトリックス樹脂中で連結した構造を有し、50μm厚換算における波長400〜800nmの平均光線透過率が70%以上である、ことを特徴とする繊維強化複合材料を提供する。

(もっと読む)

セルロース含有樹脂複合体

【課題】耐熱性を満足しつつ、透明性に優れかつ線膨張率が小さい、樹脂材料を提供する。

【解決手段】セルロースを含有する不織布(a)とセルロース以外の樹脂(b)と難燃化剤(c)とからなり、(a)成分が0.1重量%以上99重量%以下であり、(b)成分が1重量%以上99.8重量%以下であり、(c)成分が0.01重量%以上50重量%以下であることを特徴とする複合体。

(もっと読む)

樹脂組成物、プリプレグおよび金属箔張積層板

【課題】誘電特性や耐熱性に優れ、難燃性が良好なシアン酸エステル樹脂組成物およびこれを用いたプリプレグ、金属箔張積層板の提供。

【解決手段】ブロム化エポキシ樹脂(a)、シアン酸エステル樹脂(b) 、スチレン及び/又は置換スチレンの低重合体(c)、ブロム化ポリカーボネートオリゴマー(d)、球状シリカ(e)を含有する樹脂組成物であって、該樹脂組成物中のシアネート基/エポキシ基の当量比が2.5〜4.5の範囲である樹脂組成物。

(もっと読む)

補強材・放熱材に適する炭素繊維集合体

【課題】成形材料全体としての熱伝導性が極めて高く、しかも機械特性に優れる炭素繊維強化材料の開発。

【解決手段】平均直径が1〜20μmの範囲、繊維長が1〜100μm、アスペクト比が1乃至100であるピッチ系炭素繊維Aと、繊維平均直径が2〜40μmの範囲、平均繊維長が0.1〜150mmの炭素繊維Bとを、繊維A対繊維Bとの重量比が1対99乃至99対1の比率となるように混合して得られる炭素繊維集合体であって、該炭素繊維集合体におけるピッチ系炭素繊維Aの六角網面成長方向の微結晶サイズが5nm以上であり、該炭素繊維集合体はその厚さが0.05〜5mmであって、その空隙率が50〜95体積%であるピッチ系炭素繊維を含む集合体を平面状に成形してなる炭素繊維集合体。

(もっと読む)

均一性に優れたプリプレグの製造方法

【課題】シート状の強化繊維材料とこれに含浸せしめられた熱可塑性樹脂とからなる、均一性に優れたプリプレグを提供するための、生産性の高い製造方法を提供すること。

【解決手段】シート状の強化繊維材料に熱可塑性樹脂を含浸させてプリプレグを製造するに当たり、熱可塑性樹脂粉末を、水、アルコール類、ケトン類、ハロゲン化炭素類から選ばれた1種若しくは2種以上の溶媒又は混合溶媒に分散させたサスペンジョンに、シート状の強化繊維材料を浸漬させて樹脂粉末を含むサスペンジョンをこの強化繊維材料に付着せしめ、次いでこの強化繊維材料を、熱ロールに接触させる方式で、溶媒又は混合溶媒の含量が10重量%以下になるまで加熱・乾燥し、その後、この乾燥された強化繊維材料を170〜390℃に加熱して樹脂粉末を溶融させ、シート状の強化繊維材料と熱可塑性樹脂を一体化させることを特徴とする方法。

(もっと読む)

均一性に優れたプリプレグの製造法

【課題】シート状の強化繊維材料と熱可塑性樹脂とから、均一性に優れたプリプレグを製造する方法を提供する。

【解決手段】熱可塑性樹脂粉末を、水、アルコール類、ケトン類又はハロゲン化炭素類からなる溶媒又は混合溶媒に分散させたサスペンジョン浴に、強化繊維材料からなるシートを浸漬し、樹脂粉末をシートに付着せしめ、次いでシートを浴外に取出し加熱して樹脂粉末を溶融させ、繊維材料と樹脂を一体化させて均一性に優れたプリプレグを製造するに際し、(1)複数のシートを、それぞれ導入ローラーを経て浴中に導入・浸漬する、(2)複数のシートを積層して、一枚の積層シートとして浴から導出する、(3)シートが浴中に浸漬されている間に、浴中に設置された噴射ノズルから、シートの表面及び層間にサスペンジョンを噴射する、(4)浴から導出された積層シートを、170〜390℃に加熱して樹脂粉末を溶融させる、ことからなるプリプレグの製造法。

(もっと読む)

セルロース繊維強化成形体とその製造方法

【課題】成形不良を起こすことなしに厚肉の成形品を得ることのできる軽量のセルロース繊維強化成形体とそれを効率的に製造する方法を提供する。

【解決手段】上記製造法を、互いに絡み合ったセルロース繊維を単独で或いは粉末状の樹脂成分と共に溶媒中で攪拌してスラリーを形成させ、溶媒を凍結乾燥により除去して得られる、セルロース繊維からなる綿状体或いは樹脂成分を含有するセルロース繊維からなる綿状体とし、前者の綿状体には樹脂成分を含浸させた後、後者綿状体はそのまま、加熱下で成形するものとする。該セルロース繊維としては、その少なくとも一部をパルプの叩解または機械的解砕によってミクロフィブリル化したものとするのがよい。

(もっと読む)

エポキシ樹脂組成物、プリプレグおよび繊維強化複合材料

【課題】

耐熱性の低下を伴わずに靱性の向上された硬化物を与えるエポキシ樹脂組成物を提供すること、さらに詳しくは、エポキシ樹脂とブロック共重合体のアロイにおいて粗大相分離することなく、かつ靱性の高い硬化物を与えるエポキシ樹脂組成物を提供することにある。

【解決手段】

下記[A]〜[D]を含み、かつ[C]成分が[A]成分に溶解し、かつ[D]成分のブロック共重合体をなす複数のセグメントのうち少なくとも1つのセグメントが[A]に溶解しているエポキシ樹脂組成物、それを繊維基材に含浸して得られるプリプレグ、およびそのプリプレグを硬化してなる繊維強化複合材料。

[A]エポキシ樹脂

[B]エポキシ樹脂硬化剤

[C][A]成分に可溶な熱可塑性樹脂

[D]S−B−M、B−MおよびM−B−Mからなる群から選ばれる少なくとも1種のブロック共重合体

(もっと読む)

樹脂含浸長繊維の製造方法および含浸用ダイス

【解決課題】連続した繊維束の開繊、熱可塑樹脂浸時の繊維の傷付きが少なく、品質の優れた樹脂含浸長繊維が得られる製造方法及び含浸用ダイスを提供する。

【解決手段】含浸用ダイスに溶融した熱可塑性樹脂を供給すると共に繊維束を導入して上記熱可塑性樹脂を上記繊維束に含浸しノズルから引く抜く樹脂含浸長繊維の製造方法において、溶融樹脂流路内に繊維束の進行方向に沿って互いに反対方向から延びた少なくとも2つの張り出し部を設け、上記張り出し部の少なくとも一つが、上記繊維束に対して垂直方向から挿入され、上記溶融樹脂流路内にその端部を張り出して位置調整された第1の可動式チョークバーであり、上記張り出し部の上面に走行する繊維束を当接することにより繊維束を開繊して熱可塑性樹脂を含浸することを特徴とする樹脂含浸長繊維の製造方法。

(もっと読む)

表面カバーを有する繊維強化熱可塑性シート

【課題】多孔質コア層を含む一実施形態の複合シート材料を提供すること。

【解決手段】この多孔質コア層は、多孔質コア層の総重量をベースとする約20重量パーセント〜約80重量パーセントの強化繊維の熱可塑性ポリマー、および有効量の難燃剤を含む。

(もっと読む)

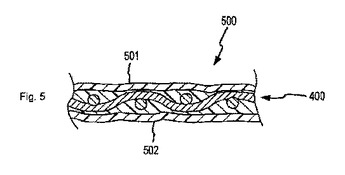

複合材料

マトリックスに結合した繊維の層を含む複合材料であって、該マトリックスおよび繊維の一方は、第1の方向に沿った荷重に対してオーセチック挙動を示す第1の構成要素を含み、該マトリックスおよび繊維の他方は、該第1の方向に沿った荷重に対して非オーセチック挙動を示す第2の構成要素を含む複合材料。  (もっと読む)

(もっと読む)

121 - 140 / 191

[ Back to top ]