Fターム[4F072AJ03]の内容

強化プラスチック材料 (49,419) | 予備成形品製造の付属操作、装置 (2,156) | 加熱、乾燥の対象 (1,131) | 樹脂 (120)

Fターム[4F072AJ03]に分類される特許

101 - 120 / 120

成形中間材料、それを用いた繊維強化樹脂の製造方法

【課題】 本発明は、耐食性・耐薬品性に優れた繊維強化樹脂の製造方法、それに好適に使用することができる成形中間材料を提供することを課題とする。

【解決手段】 炭素繊維表面の皺の深さが80から400nm、サイズ剤付着量が1質量%以下の炭素繊維を目開き率が2〜10%に製織した炭素繊維織布とフッ素系樹脂シートとからなり、前記炭素繊維織布の織り目に前記フッ素系樹脂シートを構成するフッ素系樹脂が食い込んで一体化している成形中間材料である。

(もっと読む)

プリプレグ、基板および半導体装置

【課題】本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【解決手段】本発明のプリプレグは、厚さ25μm以下の繊維基材に樹脂材料を担持してなるプリプレグであって、該プリプレグの厚さ方向に対して前記繊維基材が偏在していることを特徴とする。また、本発明の基板は、上記に記載のプリプレグを積層して得られることを特徴とする。また、本発明の半導体装置は、上記に記載の基板を有することを特徴とする。

(もっと読む)

高性能リグノセルロース繊維複合材料の製造方法

本発明は、熱可塑性マトリックスに分散したリグノセルロース繊維を有し、一方、一般的に平均繊維長が0.2mm未満にならないよう維持する複合材料の製造方法に関する。方法は、繊維を分離し、微小繊維を生成する為の、攪拌機を使用した繊維の分解温度未満の温度でのリグノセルロース繊維の脱繊維、次に成形可能な熱可塑性物質複合体を得る為に繊維を機械的混合により熱可塑性マトリックス内へ分散させ、続いて、前記複合体の射出、圧縮、押出、又は圧縮押出成形を含む。当該方法は少なくとも約55MPaの引っ張り強度、少なくとも80MPaの曲げ強度、少なくとも約2GPaの剛性、少なくとも約20J/mのノッチ付き衝撃強度、少なくとも約100J/mのノッチ無し衝撃強度を有する高性能の複合材料を生産する。本発明の複合材料は、自動車の、航空宇宙の、電子工学の、家具、スポーツ用品、室内装飾材料及び他の構造的適用に非常に適している。  (もっと読む)

(もっと読む)

炭素繊維強化熱可塑性樹脂テープ及びその製造方法

【課題】テープを材料に用いた炭素繊維強化熱可塑性樹脂(CFRTP)成型物が高い曲げ強度を示す広幅扁平形状の炭素繊維強化熱可塑性樹脂テープを製造する方法を提供する。

【解決手段】内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を130μm以下にし、下流側スリットノズル12の下流にテープ冷却手段64、66を設けた構成の装置を用いて製造する。

(もっと読む)

炭素長繊維強化樹脂成形品及びその製造方法

【課題】炭素長繊維強化ポリオレフィン系樹脂の強度等の向上。

【解決手段】酸基含有ポリオレフィン系樹脂(A)を、酸基と反応し得る官能基を有するサイジング剤(s)で表面処理された炭素繊維に含浸した炭素長繊維強化樹脂ペレットから射出成形される成形品であって、射出成形時の射出成形機シリンダー温度を250〜300℃として成形する。

(もっと読む)

導電複合材料のための長繊維熱可塑性樹脂の製法及びそれにより形成される複合材料

本発明は、電気的な電磁妨害(EMI)シールドを提供するために導電繊維を含むポリマー製品及びそれらの製造方法に関する。本発明は、押出法への導電繊維の直接射出を介してポリマー材料に導電繊維を含浸することによりシールド材料を形成する方法を含む。本発明は、また、EMIシールドポリマー及びシールドポリマーで形成された部品により電磁シールドされ及び無線周波数である製品を含む。 (もっと読む)

ポリアミド樹脂組成物

【課題】 ガラス繊維強化ポリアミド樹脂組成物の優れた機械的強度を損なうことなく、成形収縮率の異方性を低減したポリアミド系樹脂組成物を提供する。

【解決手段】 ナイロン66樹脂(A)60〜90質量%、ポリテトラフルオロエチレン樹脂(B)40〜10質量%、及び前記(A)成分と(B)成分の合計量60〜95質量%に対して40〜5質量%のガラス繊維(C)からなる、機械的強度及び成形収縮率の異方性に優れたポリアミド樹脂組成物。

(もっと読む)

プリプレグの製造装置及びプリプレグ

【課題】圧縮方向に大きな負荷のかかる自動車用・航空機用の構造材料に適した極めて実用性に秀れたプリプレグを提供する。

【解決手段】フィラメントが集束した繊維束を一方向に引き揃えて成る繊維体若しくはフィラメントが集束した繊維束を経糸及び緯糸として織成して成る繊維体にマトリックス樹脂を積層した後、該マトリックス樹脂を加熱溶融させて前記繊維体に含浸させプリプレグを製造するプリプレグの製造装置であって、マトリックス樹脂を繊維体に強制的に含浸させるものである。

(もっと読む)

プリプレグ

【課題】 オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できるプリプレグを提供する。

【解決手段】 補強繊維からなる基材(A)と、基材(A)の一方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(B)と、基材(A)の他方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(C)とを有し、樹脂フィルム(B)および樹脂フィルム(C)の熱硬化性樹脂の一部が基材(A)に含浸したプリプレグであって、基材(A)への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)の重さX(g/m2 )と樹脂フィルム(C)の重さY(g/m2 )とが、下記式(1)の関係を満足するプリプレグ。0.3≦X/Y≦0.7・・・(1)

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造装置

【課題】ロッドの軌道を直線的に安定して進行させ、また、ロッドの揺動を抑えるとともに、ロッドの水分(冷媒)過多によるロッドを構成している樹脂の劣化を抑えることで、ロッドの毛羽発生や切断などを防止できる繊維強化成形材料の製造装置を提供すること。

【解決手段】冷却装置(2)の下流に回転ロール(4)を有し、該回転ロール(4)はロッド(6)と接触する溝(5)を有し、該溝(5)とロッドとが接触する溝底部の幅(b)が、前記ロッド(6)の直径(a)と略同一であることを特徴とする繊維強化成形材料の製造装置。

(もっと読む)

繊維強化ポリカプロラクトン及びその製造方法

【課題】 架橋されたポリカプロラクトンをマトリックス樹脂とする繊維強化ポリカプロラクトン、及びマトリックス樹脂を充分に強化繊維基材に含浸させる繊維強化ポリカプロラクトンの製造方法を提供する。

【解決の手段】 有機過酸化物を含むポリカプロラクトンのペレット材またはシート材と、強化繊維基材を重ね合わせ、加熱加圧し、前記ポリカプロラクトンを前記強化繊維基材に含浸させ、且つ前記ポリカプロラクトンを架橋させることを特徴とする繊維強化ポリカプロラクトンの製造方法、及び、強化繊維を強化材とし、数平均分子量が1万以上のポリカプロラクトンを架橋してなり、且つ100℃のシクロヘキサノン中で24時間抽出した場合のゲル分量が50%以上であるポリカプロラクトンをマトリックス樹脂とすることを特徴とする繊維強化ポリカプロラクトン。

(もっと読む)

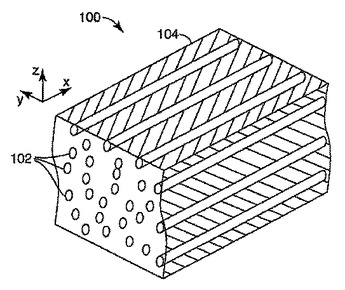

繊維強化光学フィルム

光学体、例えば光学フィルムが、ポリマーマトリックス内に組み込まれた無機繊維を用いて形成される。幾つかの実施形態では、無機繊維及びポリマーマトリックスの屈折率は適合されている。繊維及びポリマーマトリックス間にはいずれの接着剤も必要ではない。無機繊維は、ガラス繊維、セラミック繊維、又はガラスセラミック繊維であってもよい。例えば、光学体を通過する光に光学的出力を提供するために、光学体の表面上に構造が提供されてもよい。その後固化されるマトリックス内に組み込まれる無機繊維の連続層を用いて、この体は、連続プロセスを使用して形成されてもよい。  (もっと読む)

(もっと読む)

無機繊維を含む複合光学体の製造方法

光学フィルムなどの光学体は、ポリマーマトリックスに埋め込まれた無機繊維で形成される。いくつかの実施例では、無機繊維とポリマーマトリックスの屈折率が一致する。繊維とポリマーマトリックスとの間には結合剤は不要である。無機繊維は、ガラス繊維、セラミック繊維、またはガラス‐セラミック繊維であり得る。光学体の表面上には、光学体を通過する光に屈折力を与えるようにするための、構造を提供できる。光学体は、その後固化されるマトリックス内に埋め込まれた無機繊維の連続層を伴い、連続処理として形成され得る。 (もっと読む)

熱硬化性プリプレグ用の強化繊維束の開繊装置および開繊方法およびプリプレグの製造方法

【課題】炭素繊維束の開繊を毛羽立ちなく行うことができる開繊装置および開繊方法、および、プリプレグの製造方法を提供する。

【解決手段】炭素繊維束を複数のロール群上を屈曲させながら通過させて開繊する装置において、前記複数のロール群は、表面に突起を有し、ロール径を40mm〜100mmとし、かつ該それぞれのロール間の炭素繊維がロールに接触していない距離を10〜100mmになるように設定し、該振動ロールの上流側および直下において炭素繊維束を50〜180℃の範囲に加熱し、前記複数の表面に突起を有する振動ロールにおいて、複数の振動ロール周波数がそれぞれ同じであって、かつ振動の位相がロール毎に180°ずれるように設定する。

(もっと読む)

フェノール樹脂成形材料

【課題】工場などから排出される産業廃棄物や一般廃棄物中に大量に含まれる、熱硬化性樹脂を含むガラス繊維強化プラスチックを分解および/または可溶化処理して、得られた再生基材を再利用したフェノール樹脂成形材料を提供する。

【解決手段】フェノール化合物を必須成分とする溶媒中で、熱硬化性樹脂を含むガラス繊維強化プラスチックを分解および/または可溶化して得られる有機成分により複合されたガラス繊維の再生基材を含むことを特徴とするフェノール樹脂。

(もっと読む)

竹繊維強化プラスチック成形品の製造方法

【課題】 表面が滑らかで、見栄えが良く、しかも環境に優しい竹繊維強化プラスチックの成形品を提供する。

【解決手段】 竹の稈の繊維を布状(織布、不織布のいずれでもよい)に形成し竹繊維シートにする。

この竹繊維シートを、熱可塑性樹脂層間に挟んだ状態で金型内に入れて圧縮成形する。

あるいは、竹繊維シートの上に熱可塑性樹脂層を重ね、片面に竹繊維シートが露出した状態で金型に入れ、圧縮成形する。

少なくとも片面が熱可塑性樹脂層に覆われた竹繊維強化プラスチックの成形品になる。

(もっと読む)

保護フィルム付光硬化性プリプレグシート

【課題】 加熱によりプリプレグ化され、酸素が劣化抑制剤として作用する光硬化性ラジカル重合型樹脂組成物1と、補強繊維または金属網2とで構成された光硬化性プリプレグシート3を表裏2枚の保護フィルム4,5間に挟み込んだ保護フィルム付プリプレグシートについて、高温領域での加熱で迅速なプリプレグ化を行っても長期保管に耐えられるようにする。

【解決手段】 少なくとも一方の保護フィルム4または5を、厚さ20〜60μmのポリエステルフィルムとし、酸素透過性と、モノマーの揮散防止性と、湿度遮断性のバランスをとる。

(もっと読む)

ニアネットシェイププリプレグ

複雑な形状の構造用複合部品の製造に使用するのに適当な二次元及び三次元ニアネットシェーププリプレグの製造方法であって、(a)小孔スクリーンの一方の面に位置する繊維を保持する真空手段をその反対側の面に配置させた小孔スクリーンの前記一方の面に少なくとも13容積%の強化用繊維を堆積させ;(b)前記小孔スクリーンの前記強化用繊維と同じ側の面に樹脂マトリックス材料を堆積させ(前記小孔スクリーンの反対側の面に配置させた真空手段が前記スクリーンの前記一方の面の適所に繊維と共に樹脂マトリックス材料を保持する);(c)前記スクリーンの表面において前記樹脂マトリックス材料を前記繊維に接着できるように充分に前記樹脂マトリックス材料を加熱し;そして、(d)ニアネットプリプレグが形成されるように、前記樹脂及び繊維構造体を冷却する

ことを含んでなる方法。プリプレグを圧縮成形用金型中に入れ、加熱及び圧密化して、均一な複合部品を製造する。

(もっと読む)

扁平ガラス繊維含有ペレット、扁平ガラス繊維含有熱可塑性樹脂成型物及びこれらの製造方法

【課題】 引張強度に優れるのみならず、衝撃強度にも優れ、表面平滑性も向上したガラス繊維含有熱可塑性樹脂成型物を得るための原料を提供すること。

【解決手段】 熱可塑性樹脂からなるペレット10中に、断面が扁平な扁平ガラス繊維フィラメント20を、該フィラメントの両端面が前記ペレット表面に達するように、複数一方向に配列させた、扁平ガラス繊維含有ペレット100。

(もっと読む)

長繊維強化ポリアミド樹脂成形材料及びその製造方法

【課題】強化繊維へのポリアミド樹脂の含浸性に優れ、機械的強度に優れ、しかも成形品の強度ばらつきや表面外観性に優れる成形品が得られる長繊維強化ポリアミド樹脂成形材料及びその製造方法を提供する。

【解決手段】 JIS K7210に準拠した、温度300℃、荷重325gにおける、メルトフローレート値が20〜120g/10分であるポリアミド樹脂と、繊維径が5〜12μmであり、表面処理剤を0.2〜0.8質量%付着する強化繊維とを含み、該強化繊維が成形材料100質量部当たり35〜65質量部含まれ、かつ、組成物の長さ方向と実質上ほぼ同一長さ状態で配列されていることを特徴とする長繊維強化ポリアミド樹脂成形材料。

(もっと読む)

101 - 120 / 120

[ Back to top ]