Fターム[4F201AR12]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 調整制御量(制御の対象) (1,948) | 寸法(←長さ、大きさ、厚み等) (224)

Fターム[4F201AR12]に分類される特許

201 - 220 / 224

ゴムチップの製造方法

【課題】比較的比重差が小さい複数のゴム材料からなるゴム材料積層体から、単一のゴム材料をゴムチップとして分離回収することを可能としたゴムチップの製造方法を提供すること。

【解決手段】複数種のゴム材料が直接又は非ゴム材料を介して接合されたゴム材料積層体であって、1つのゴム材料と他のゴム材料の少なくとも1つとの比重差が10%以上であるゴム材料積層体を粉砕してゴムチップにする工程と、そのゴムチップを粒径選別して、粒径差が0.5mm以下となる1又は2以上の粒子群に選別する粒径選別工程と、その粒径選別されたゴムチップを更に各々比重選別する工程とを備える。

(もっと読む)

ゴム−充填材マスターバッチの製造方法

【課題】 充填材が安定して良好分散状態を得、優れたゴム物性を奏するゴム−充填材マスターバッチの製法。

【解決手段】 カーボンブラック、シリカ及び/又は式(I)nM1 ・xSiOy・zH2O ・・・(I)[M1 は、Al,Mg,Ti,Ca及びZrから選ばれる金属、これらの酸化物又は水酸化物(水和物を含む)、及び炭酸塩の少なくとも一種]で表わされる充填材の少なくとも1種の水スラリー液に、ジエン系ゴム有機溶媒溶液を混入する下記工程。(1)(i)水スラリー液中の充填材体積平均粒子径が25μm以下、90体積%粒径が30μm以下であり、(ii)水スラリー液から乾燥回収した充填材の吸油量が水中分散前の93%以上を保持し(2)水スラリー液とゴム溶液を撹拌、混合(3)混合液を共沸点以上に加熱し、有機溶媒を除去しながらゴムを水中で凝固(4)脱水後、せん断をかけながら乾燥。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】2種以上の熱可塑性樹脂に超臨界流体を作用させることにより、一方の熱可塑性樹脂を高度に特異な分散形態で均一分散させて、靭性と耐熱性が優れた熱可塑性樹脂組成物を製造する方法を提供すること。

【解決手段】炭酸ガス透過係数が1×10−10cm3・cm/cm2・sec・cmHg未満の熱可塑性樹脂(A)の1種または2種以上と、炭酸ガス透過係数が1×10−10cm3・cm/cm2・sec・cmHg以上の熱可塑性樹脂(B)の1種または2種以上を含む熱可塑性樹脂組成物の合計100重量部に対して、3〜50重量部の超臨界状態にある流体を2軸押出機内にて添加して、該流体が超臨界状態を保つ押出機内圧力を維持しながら溶融混練し、更にベント口で減圧して該超臨界状態にある流体を脱気して混練して押出しする熱可塑性樹脂組成物の製造方法。

(もっと読む)

微粉砕ゴムの製法

【課題】 作業効率の低下を招くことなく作業がし易い微粉砕ゴムの製法を提供する。

【解決手段】 廃棄ゴムからチップ状に処理されたゴム原材料を、まず予備粉砕工程において細粉砕ゴムに加工し、ついで微粉砕工程において固着防止剤を添加しながら荒粉砕により荒粉砕ゴムを生産し、この荒粉砕ゴムを中粉砕により中粉砕ゴムにし、さらに仕上げ粉砕により微粉砕ゴムに順次仕上げて行き、分級回収工程では上記微粉砕ゴムを分級して少なくともその一部を微粉末ゴム製品として回収する。

(もっと読む)

長繊維強化熱可塑性樹脂ペレットの製造方法および長繊維強化熱可塑性樹脂ペレット

【課題】

毛羽が少なく取扱い性に優れた芯−鞘型の長繊維ペレットを得る方法および毛羽が少なく取扱い性に優れた芯−鞘型の長繊維ペレットを提供すること。

【解決手段】

強化繊維束[A]、または、該強化繊維束[A]にJIS K7199規格〔溶融温度:軟化温度(または融点)+30℃、剪断速度:103s−1〕に基づく溶融粘度が0.1〜10Pa・sの範囲である熱可塑性重合体[C]を含浸した熱可塑性重合体含浸強化繊維束[AC]に熱可塑性樹脂[B]が被覆されてなる芯−鞘型の長繊維ペレットの製造方法であって、[A]、または、[AC]に溶融した熱可塑性樹脂[B]を付与、被覆し、5〜50kJ/(kg・s)の条件で除熱した後、3〜20mmの範囲の長さに切断することを特徴とする長繊維強化熱可塑性樹脂ペレットの製造方法。

(もっと読む)

長繊維強化熱可塑性樹脂構造体の製造方法

【課題】

本発明の目的は、異種の繊維による長繊維強化熱可塑性樹脂構造体を製造する方法において、その混合比率及び繊維濃度を適宜変更可能な、ブレンダ−等によるブレンド作業を省略できる効率的な長繊維強化熱可塑性樹脂構造体の製造方法を提供する。

【解決手段】

本発明は、繊維束のロービングを引きながら、溶融された熱可塑性樹脂中で繊維ロービングに張力をかけて開繊し、熱可塑性樹脂を含浸後、賦形ダイにより繊維濃度を調節して冷却し、裁断により3〜50mmのペレット状とすることにより製造される長繊維強化熱可塑性樹脂構造体において、複数の繊維種を同時に含浸し、それぞれの繊維ロービングをそれぞれ個別の出口から引取り、含浸ダイでは、それぞれの繊維の開繊幅を5〜40mmに調節することを特徴とする長繊維強化熱可塑性樹脂構造体の製造方法を提供することによる。

(もっと読む)

二軸押出機を用いてPPTAを硫酸に溶かすための方法

導入帯と、中間帯と、混合帯と、逆運搬帯と、脱気帯と、圧力増加帯とを備えた運搬、混合および混練エレメントを有する二軸押出機を用いてPPTAまたはその共重合体を硫酸に溶かすための方法が提供される。この方法は、

PPTAまたはその共重合体を、前記導入帯に硫酸を入れないようにするのに十分なほど低い運搬力で、前記導入帯へ運搬する工程と、

硫酸を前記導入または中間帯へと導入する工程と、

前記混合帯を実質的に完全に満たすことによって、十分な時間を掛けてPPTAまたはその共重合体を前記硫酸に混合溶解させて、PPTAまたはその共重合体と硫酸との溶液を得る工程と、

前記混合帯の後に逆運搬帯を設けることによって、前記混合帯と前記脱気帯との間にプロダクトロック(障壁)を形成する工程と、

前記脱気帯内に前記PPTAまたはその共重合体と硫酸との溶液の薄い膜を形成することによって前記溶液を脱気する工程と、

前記溶液を前記出力圧力増加帯内へ送ることによって、前記溶液でこの帯を部分的に満たし、かつ、前記溶液を前記二軸押出機の外へと送り出す工程と、

を含んでなる。

(もっと読む)

偏光板保護フィルム及びその製造方法

【課題】 本発明は上記事情に鑑みなされたもので、加熱溶融法にて偏光板保護用セルロースエステルフィルムを得る方法において、セルロースエステル樹脂の劣化を抑え、かつ、添加剤の混合・分散性を向上させることを目的とする。

【解決手段】 少なくともセルロースエステル樹脂と有機系添加剤を混合し、一体の成型物を得たのち、加熱溶融させることで得られる偏光板保護フィルムの製造方法において、該成型物の大きさが1mm×1mm×1mm〜20mm×20mm×20mmの立方体の範囲内であり、前記成型物中の前記セルロースエステル樹脂は粒子状態で含有されていることを特徴とする偏光板保護フィルムの製造方法。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造方法

【課題】 長繊維強化熱可塑性樹脂成形材料と、熱可塑性樹脂(希釈樹脂)と、その他の成形品用副材料とをドライブレンドした際、分級が生じにくく、成形品の製造時においてホッパー詰まりの原因となる該成形材料の割れが極めて生じにくい長繊維強化熱可塑性成形材料の製造方法を提供する

【解決手段】 複数本の補強用繊維を並列させて熱可塑性樹脂を含浸させる含浸工程と、こうして得られた長繊維強化熱可塑性樹脂ロッドを回転式の切断刃を有する切断装置で切断するカッティング工程とを有する長繊維強化熱可塑性樹脂成形材料の製造方法であって、前記カッティング工程において、前記長繊維強化熱可塑性樹脂ロッドの温度を、50℃〜(前記熱可塑性樹脂の融点−10℃)に調整し、前記回転式の切断刃の周速を200m/分以下として、切断片長(L)3〜6mmに切断する。

(もっと読む)

ガラス繊維強化ポリマー組成物

本発明は、改良された機械的性質を有する長いガラス繊維強化ポリマー組成物、および前記組成物から製造される成形物体に関する。 (もっと読む)

熱可塑性材料及び繊維から物品を形成する方法、熱可塑性材料及び繊維から物品を形成するシステム、熱可塑性構造要素を形成する方法、熱可塑性構造要素を形成するシステム、熱可塑性材料及び繊維から構造的部品を形成する方法、及び熱可塑性材料及び繊維から構造的部品を形成するシステム

【課題】 部品の高生産量を目指すのに有用であり、低圧成型で、高強度繊維を有する大きな部品又は構造物を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性混合材料からの熱成型するための装置10は、押出し機11、型変換ステーション12、及び圧縮型ステーション13を有して描かれている。押出機は、オーガーが押出しダイ16への押出し通路に沿ってその材料を送る間、ヒーターが熱可塑性樹脂材料を加熱して流体材料とする場所であるオーガー15内へ熱可塑性樹脂又は熱可塑性樹脂混合材料を送るために、頂上に設けられたホッパー14を有する。送られて押出し機から出た材料は、ダイ16の後端に設けられたトリマー17により切断される。  (もっと読む)

(もっと読む)

精製ポリマー材料及びポリマー材料の精製法

ポリ(アリーレンエーテル)及びポリ(アルケニル芳香族)を含むメルトをメルト濾過系で濾過することでポリマー材料を精製する方法が開示される。この方法は、粒状不純物レベルの低下した濾過ポリマー組成物を与える。製造された濾過ポリマー組成物は情報記憶媒体用途で使用するのに適している。 (もっと読む)

極めて低いIVのポリエステル樹脂を製造するための方法

本発明は、ある種の、極めて低い内部粘度のポリエステルを製造するための方法を提供する。さらに、離散粒子の形状の、低内部粘度ポリエステル、およびそのような粒状のポリエステルを製造するための方法もまた、提供する。この離散粒子状物質は、その後の方法で使用するのに望ましいものである。 (もっと読む)

長繊維強化ポリアミド樹脂成形材料及びその製造方法

【課題】強化繊維へのポリアミド樹脂の含浸性に優れ、機械的強度に優れ、しかも成形品の強度ばらつきや表面外観性に優れる成形品が得られる長繊維強化ポリアミド樹脂成形材料及びその製造方法を提供する。

【解決手段】 JIS K7210に準拠した、温度300℃、荷重325gにおける、メルトフローレート値が20〜120g/10分であるポリアミド樹脂と、繊維径が5〜12μmであり、表面処理剤を0.2〜0.8質量%付着する強化繊維とを含み、該強化繊維が成形材料100質量部当たり35〜65質量部含まれ、かつ、組成物の長さ方向と実質上ほぼ同一長さ状態で配列されていることを特徴とする長繊維強化ポリアミド樹脂成形材料。

(もっと読む)

プリフォーム及びこのプリフォームから成るブロー成形容器

【課題】 成形歪みが低減され、寸法安定性に優れた圧縮成形によるプリフォームを提供することである。

【解決手段】 少なくともポリエステル樹脂から成る層を有し、圧縮成形により成形された口部にネックリングを有するプリフォームにおいて、前記ポリエステル層の底部中心又はネックリング下の下記式で表される温度差ΔTcが15℃以下であることを特徴とするプリフォーム。

ΔTc=Tc2−Tc1

式中、Tc1はプリフォームから切り出したポリエステル層を示差走査熱量計(DSC)で測定した昇温結晶化ピーク温度、Tc2はTc1測定後急冷して測定した昇温結晶化ピーク温度をそれぞれ示す。

(もっと読む)

回転ギャップ造粒

本発明は、細粒を製造する方法に関する。細粒を製造する方法は、化学プロセスエンジニアリングにおいて多様に、たとえば成形体用、正確に言うと、ブレーキライニング及びシール部材用の出発材料を製造するために使用される。混合器の混合容器内で繊維状、粉末及び液体成分から細粒を製造する本発明の方法は、混合容器内で少なくとも1つの混合器具を第1回転方向に回転させることにより、混合器具と混合容器の壁部分との間で成分に対する圧密効果を達成できるようにする。たとえば、これは、混合器具上の適当に傾斜した表面によって達成され、それらの表面は、混合容器内にある成分を壁部分の方に押し進める。本発明の圧密効果により、造粒の改善が可能になる。混合器は、従来型の垂直形混合器であることができる。細粒は、好都合な丸い形状及び寸法を有し、たとえばマッチ棒の頭部の寸法である。また、細粒は、比較的ダストフリー且つ均質である。したがって、細粒は、たとえば成形体用、正確に言うと、ブレーキライニング及びシール部材用の改良型出発材料を表す。  (もっと読む)

(もっと読む)

結晶性ポリマーの圧縮誘発結晶化

第1の厚さ(ft)を有する非晶質の結晶性ポリマーの塊を、ft:ng比が少なくとも1.2のニップ間隙(ng)を有する逆回転ロールのニップ間隙に通して、ポリマーを少なくとも15%の結晶化度まで結晶化させることによって半結晶質ポリマーを生成し、そして前記半結晶質ポリマーを粒状化することを含んでなる結晶化方法。ドラフト工程を用いてシート又は繊維を伸長することによるシート又は繊維の歪み結晶化はもはや必要ない。高い結晶化度が、結晶化の遅い結晶化ポリエステルの場合でさえ、ほとんど瞬時に与えられる。この方法は、より薄い結晶可能なシートの押出を可能にし、圧縮ロールの通過時にシートの寸法幅を実質的に保持し、しかも、実質的に光学的に透明なシート及びペレットを生成する。適当なポリマーとしては、ポリエチレンテレフタレート又はナフタレートホモポリマー又はコポリマーが挙げられる。 (もっと読む)

ポリオレフィン−ポリアミド樹脂組成物の製造方法

吐出量が多く、また長時間運転が可能で生産性に優れたポリオレフィン−ポリアミド樹脂組成物の製造方法を提供することである。(a)ポリオレフィン、(b)ポリアミド、(c)シランカップリング剤、(d)融点が70〜170℃の範囲内である第1酸化防止剤及び(e)融点が180〜300℃の範囲内である第2酸化防止剤を溶融・混練して押出し、ドラフトを掛けて引取り延伸又は圧延することにより(a)ポリオレフィン中に(b)ポリアミドを平均繊維径1μm以下の繊維状に分散させてペレット状に仕上げることを特徴とするポリオレフィン−ポリアミド樹脂組成物の製造方法である。 (もっと読む)

プラスチック部材を抜き取る装置及びプロセス

ホルダからプラスチック予備成形品(5)を抜き取る装置及びプロセス。前記装置はプレート(23)を有し、これは相互に平行に位置決めされた直線のスリット(26)を特徴としており、支持テーブル(20、21)に取り付けられる。各スリット(26)は、広い方の区間及び予備成形品のリング(9)の直径より小さい幅(L2)を有する狭窄部(29、30)を有し、従ってリング(9)は、広い方の区間を通してスリット(26)に取り付けることが出来る。狭窄部がリングの下に位置決めされるまで、プレート(23)が特定の長さだけ方向「D」に移動し、従って予備成形品は、ホルダからプレートを離すことによって取り外される。  (もっと読む)

(もっと読む)

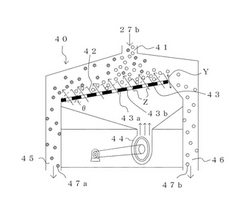

熱可塑性樹脂発泡性粒子の製造方法

この熱可塑性樹脂発泡性粒子の製造方法は、押出機内で溶融された熱可塑性樹脂に発泡剤を圧入し、発泡剤含有の溶融樹脂を押出機先端に付設されたダイの多数の小孔から直接冷却用液体中に押し出し、押し出すと同時に押出物を高速回転刃で切断するとともに、押出物を液体との接触により冷却固化して発泡性粒子を得る熱可塑性樹脂発泡性粒子の製造方法において、前記ダイの小孔ランド部を通過する際の発泡剤含有溶融樹脂の剪断速度が12000〜35000sec−1、且つ樹脂の見かけ溶融粘度が100〜700ポイズとなるように押し出す。 (もっと読む)

201 - 220 / 224

[ Back to top ]