Fターム[4F201BK70]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 混合、混練 (2,974) | 構成部品、付属装置、補助装置 (1,305) | 流れ衝突型混合装置の細部 (106) | 材料の搬送手段(←ポンプ、弁、管路) (23)

Fターム[4F201BK70]に分類される特許

1 - 20 / 23

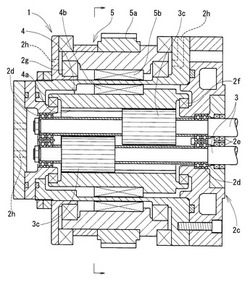

混練機

【課題】二軸連続式の混練機について、メカニカルシールを用いることなく、ハウジング内の気密性を簡易な手段で確保する。

【解決手段】混練機1のシャフト3を含むハウジング2内の機構と、ハウジング2外に配置されたキャリア5との間に磁気カップリング機構を形成する。磁気カップリング機構は、シャフト3に設けられたギア部3cと、ハウジング2内で両シャフト3の軸端の外周に回転可能に支持されたリングギア4と、ハウジング2外でリングギア4と同心上に回転可能に支持されたキャリア5とからなる。キャリア5が駆動すると、マグネット部4b、5bの磁気作用でリングギア4が回転し、ギア部3c、4aのかみ合いでシャフト3が回転する。ハウジング内を密封できるため、気密性を確保できる。

(もっと読む)

液化二酸化炭素供給装置及びこれを備えるポリウレタンフォーム製造装置

【課題】液化二酸化炭素を効率良く冷却して気化を防止することができる小型且つ安価な構成の液化二酸化炭素供給装置を提供する。

【解決手段】本装置は、上流側の第1圧力室24及び下流側の第2圧力室25が形成された金属製シリンダ23を有するピストンポンプ式の計量ポンプ11を備え、液化二酸化炭素を供給する液化二酸化炭素供給装置2であって、金属製シリンダ内の第1圧力室を形成する部位を温度調節する温度調節手段(冷却部12)を備える。この冷却手段はペルチェ素子58を有することが好ましい。

(もっと読む)

ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法

【課題】液化二酸化炭素の流量を一定に保つことができるポリウレタンフォーム製造装置の提供。

【解決手段】ポリイソシアネートを主成分とするA液及び/又はポリオールを主成分とするB液に、液化二酸化炭素を混合し、A液及びB液を混合して吐出する吐出装置2を備えたポリウレタンフォームの製造装置であって、液化二酸化炭素容器20に始端側が接続され、液化二酸化炭素を、第1圧力を維持しつつ搬送する第1次配管L11と、終端側がA液及びB液の少なくとも一方の供給管に接続され、第1圧力より低圧の第2圧力で、給送する第2次配管L12と、始端側が第1次配管の終端側に接続され、終端側が第2次配管の始端側に接続され、第1圧力以下の低圧であって、第2圧力以上の高圧の第3圧力で、第1次配管から第2次配管に搬送する第3次配管L15と、第3次配管内の圧力制御手段45と、第2次配管内の流量調整手段15とを備える。

(もっと読む)

2液硬化型樹脂供給装置

【課題】各容器内の液量が変化しても、常に一定の比率で2液を供給できるようにしながら、作業現場への装置の運搬性の良い2液硬化型樹脂供給装置を提供する。

【解決手段】2液硬化型樹脂の互いに異なる2種類の原料液を夫々各別に気密状態で収容自在な耐圧性の第1、第2容器1,2を設け、未硬化の2液硬化型樹脂を吐出自在なノズル装置3を設け、第1容器1の収容液排出部とノズル装置3とを接続する第1ホース4と、第2容器2の収容液排出部とノズル装置3とを接続する第2ホース5とを設け、第1容器1内の第1原料液と第2容器2内の第2原料液とを混合する混合部6を、ノズル装置3に設けて、第1容器1と第2容器2とに加圧ガスを供給自在なコンプレッサー7を設け、第1ホース4と第2ホース5とに夫々流量調整弁8を設けてある。

(もっと読む)

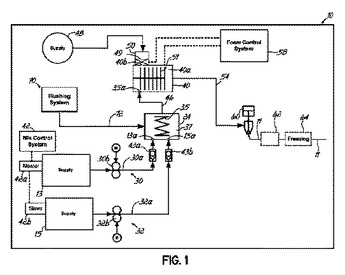

発泡材料を生成するための機器および方法

発泡材料を生成するための機器および方法。加圧ガスが、硬化剤含有成分および架橋剤含有成分を含有する複合成分混合物中に導入される。複合成分混合物は、ガス流制御弁(49、132、132a)を用いて送出されたガスと混合装置(40、120)内で直接混合され、組み合わせられる。あるいは、複合成分混合物を、第1の混合装置(24)内で混合してよく、その後、この混合物を、ガス流制御弁(49)を用いて送出されたガスと第2の混合装置(40)内で組み合わせてよい。塗布標的上に吐出されたとき、複合成分混合物中に同伴されたガスは、膨張して発泡材料(11)を形成する。  (もっと読む)

(もっと読む)

ポリウレタン発泡原液成分供給装置

【課題】高圧ポンプによりポリウレタン発泡原液成分を原液タンクからミキシングヘッドへ定量供給する際、高圧ポンプの駆動軸を回転駆動するためのマグネットカップリングを確実に冷却することができる発泡原液成分供給装置を提供する。

【解決手段】発泡原液成分を貯留する原液タンク1と、原液タンク1から発泡原液成分をミキシングヘッド4へ供給する供給経路3に設けられた高圧ポンプ5と、モーター6の動力を高圧ポンプ5に伝達するマグネットカップリング7と、ミキシングヘッド4から発泡原液成分を原液タンク1へ送給して循環させる循環経路8に設けられる熱交換器9とを備える発泡原液成分供給装置であって、熱交換器9の下流側の分岐点8aにおいて、発泡原液成分を循環経路8と分岐経路11に分岐させる分岐手段をさらに備え、分岐経路11を流れる発泡原液成分をマグネットカップリング7内部に供給して冷却する。

(もっと読む)

ゴム−充填剤複合体の製造方法

【課題】天然ゴムのフィールドラテックスを用いながら、濃縮工程を省略しつつ、濃縮天然ゴムラテックスと同等の低発熱性、耐疲労性、耐熱老化性を発揮するゴム−充填剤複合体を提供する。

【解決手段】充填剤を含有する充填剤スラリーを混合処理チャンバー(10)に供給しながら、天然ゴムのフィールドラテックスを流速500m/秒以上の高速流にて前記混合処理チャンバー内に噴射することにより、該フィールドラテックス中のタンパク質をゴム成分から分離し除去するとともに、前記フィールドラテックスと前記充填剤スラリーとを混合する。

(もっと読む)

樹脂材料生成装置

【課題】現在使用している材料をこれとは成分の異なる材料に変更するに際して、供給通路に残存する変更前の材料が混合室に流出して変更後の材料に混入することを効果的に抑制することのできる樹脂材料生成装置を提供する。

【解決手段】樹脂材料生成装置は、混合室2と、混合室側開口部108aと顔料タンクとを接続して顔料を混合室2に供給する内部通路122及び連通路108と、顔料を混合室2に供給する際に混合室側開口部108aを開成する一方、非供給時には混合室側開口部108aを閉成する制御弁9とを備える。連通路108の周壁には導入通路151の縮径通路153が開口する。連通路108に残存する顔料を吸引装置170により内部通路122に移動させて排出する排出処理に際して逆止弁160により導入通路151を開放させて内部通路122の基端側部分における圧力P1に比べて導入通路151の圧力P2を高くする。

(もっと読む)

ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法

【課題】給送中に二酸化炭素が気化することを防止することができるポリウレタンフォーム製造装置を提供する。

【解決手段】サイホン管付きの液化二酸化炭素容器20を加熱して容器内を8MPa近傍まで加圧する加温機21と、前記液化二酸化炭素容器20内の液化二酸化炭素を搬送する第1次配管L11と、内部が約5MPaの圧力であり、液化二酸化炭素を給送する第2次配管L12と、第1次配管の終端側L11と第2次配管L12の始端側に接続され、第2次配管L12内が約5MPaの圧力となるように、第2次配管L12を流動する液化二酸化炭素の流量を調整する流量調整バルブ15,26,27とを備える。

(もっと読む)

ミキシングヘッド

【課題】注入精度が高く、また第3成分を添加する場合でも構成が簡易であるミキシングヘッドを提供する。

【解決手段】シリンダ孔及び該シリンダ孔と同軸の内孔を有したハウジング11〜13と、該ハウジング11内に回転自在に保持された、内周面が前記シリンダ孔の内周面と同径の連続面となっている回転筒20と、該回転筒20を回転させる駆動装置32と、混合される原料を該回転筒内へ供給するためのディスペンサ16と、該シリンダ孔から該回転筒20の内孔の中までストロークして混合物を該回転筒20外へ送り出すためのピストン40と、該ピストン40をストロークさせるピストン駆動装置42とを備えてなるミキシングヘッド。

(もっと読む)

連続混合装置

【課題】作業時間の増加、コストの上昇、中間在庫の発生、保管スペースの増大、管理作業の増加を抑え、かつ補強剤、加硫剤を含む薬品とゴムとをゴム焼けを招くことなく均一に分散させて効率よく混練りさせる。

【解決手段】原料ゴムと第1の薬品とを混練りし一次ゴムG1として塊状で排出する密閉式ゴム混合機2、前記一次ゴムG1を受け取りかつ下流側の薬品供給口16からの第2の薬品とともに混練りして二次ゴムG2として押し出す一軸スクリュー式の第1の連続混合機3と、前記二次ゴムG2を受け取りさらに混練りして三次ゴムG3として吐出する二軸スクリュー式の第2の連続混合機4とを具える。第1の連続混合機3には、該混合機3の重量を計測する重量計21が設けられるとともに、前記第2の連続混合機4は、主流路32に収納される長軸の主スクリュー軸33と、該主流路32に傾いて交わる副流路34に収納される短軸の副スクリュー軸35とを含む。

(もっと読む)

ピンホールが無く、自由に気泡サイズを自由にコントロール可能なポリウレタンフォームの製造方法。

【課題】ピンホールが無く、しかも自由に気泡サイズをコントロール可能なポリウレタンフォームを提供する。

【解決手段】ポリウレタンフォーム製造に於いて(a)ミキシングチャンバー内圧を0.1〜0.7Mpaに保つと共に(b)ミキシングチャンバー内圧よりも0.2〜12Mpa高い圧力下の原料輸送手段の間に全原料に対して3〜40体積パーセントの不活性気体を注入すると共に(c)ノズルを有する撹拌機を備えたミキシングチャンバーで撹拌する。

(もっと読む)

サンドイッチ構造の複合材料要素を製造するためのデバイスおよび方法

【課題】表面に発泡性の反応混合物を同時的におよび均等に適用するためのアプリケーションデバイスを提供する。

【解決手段】デバイスは、基材上においてフォーム生成混合物を均等に発泡させるように、基材上にフォーム生成混合物を適用するデバイスであって、(a)混合ヘッド、(b)前記混合ヘッドに取り付けられているディストリビュータヘッド、(c)前記ディストリビュータヘッドに取り付けられている少なくとも3つのディスチャージライン、および(d)前記ディスチャージラインが取り付けられている固定フレームを有してなり、フォーム生成混合物をディスチャージする方向を横断するフレームにディスチャージラインが取り付けられていることを特徴とする。

(もっと読む)

2成分形シリコーンの混合吐出装置およびこれを用いた2成分形シリコーンの混合吐出方法

【課題】 主剤と硬化剤の混合時に空気を巻き込むことがなく、一度に主剤と硬化剤を大量に混合することができる2成分形シリコーンの混合吐出装置およびこれを用いた2成分形シリコーンの混合吐出方法を提供する。

【解決手段】 主剤と硬化剤を混合し、その混合物を吐出するノズル11と、そこに備えられたローターを駆動するダイナミックモーター13と、主剤タンク14と、そこに収容した主剤を脱気処理する真空ポンプ15と、脱気処理した主剤を保温する保温タンク16と、そこからノズル11に主剤を移送するモーノポンプ17と、硬化剤を収容する硬化剤タンク18と、そこからノズル11に硬化剤を移送するギアポンプ19と、を具備する2成分形シリコーン混合吐出装置を提供する。

(もっと読む)

ミキシングヘッド装置

【課題】混合物を左右均等に安定して吐出可能なL形タイプのミキシングヘッド装置を提供する。

【解決手段】ポリオール成分とポリイソシアネート成分とを合流させてこれらの混合物4を生成するミキシングヘッド本体1と、このミキシングヘッド本体1から混合物4を吐出するノズル2とを有していて、このノズル2とミキシングヘッド本体1とが略直交して配置されている。ノズルの先端2a側に混合物4を分割して吐出可能な分割ピン6が設けられていると共に、分割ピン6の角度位置を固定したまま、ミキシングヘッド本体1からの混合物4の吐出角度を変更可能な角度変更機構が設けられていることミキシングヘッド装置。

(もっと読む)

高粘度材料の発泡方法及びその装置

【課題】高粘度材料とガスとの比重の定量性を高めることができるとともに、設備の複雑化及び大型化を来すことのない高粘度材料の発泡方法及びその装置を提供する。

【解決手段】高粘度材料に材料供給管路2の所定位置から所定圧力のガスを混入するとともに、材料供給管路2におけるガス混入位置の上流側に設けた第1のポンプ4の回転数をガス混入位置の下流側に設けた第2のポンプ5の回転数よりも低くすることにより、ガス混入位置の高粘度材料を材料供給管路の外部よりも減圧状態で流通させるようにしたので、材料供給管路2を流通する材料内にガスを吸引しながら混入させることができ、ガス供給管路3のガスに高い圧力を付与しなくとも材料供給管路2の材料内にガスを容易に取り込ませることができる。

(もっと読む)

ゴム混練設備及びゴム混練方法

【課題】シリカをゴムコンパウンド中に混練するに際して、ゴムコンパウンドの品質を安定化することを可能にしたゴム混練設備及びゴム混練方法を提供する。

【解決手段】混練手段1と、計量手段2と、該計量手段2で計量されたシリカS1 を混練手段1へ搬送する過程で該シリカS1 の含水率を測定する含水率測定手段4と、計量手段2で計量されたシリカS1 に対して水を供給する給水手段5と、これら計量手段2、含水率測定手段4及び給水手段5を統制する制御手段6とを備えたゴム混練装置を用い、含水率測定手段4で測定された実際の含水率と計量手段2で測定されたシリカS1 の重量に基づいて目標の含水率に対する不足水分量を計算し、該不足水分量に基づいて給水手段5からの給水量を制御し、給水を受けたシリカS1 を混練手段1においてシランカップリング剤と共にゴムコンパウンド中に混練する。

(もっと読む)

ゴム材料の混練制御方法

【課題】ロール混練機によってゴム材料を混練する場合に効率よく、粘度が安定した混練ゴムを得ることができるゴム材料の混練制御方法を提供する。

【解決手段】密閉型混合機から放出された混練ゴムRをロール混練機1で混練したある時点で、電動モータMの電力レベルP(駆動トルク)、ロール表面速度V、ロールギャップh、ゴム温度Tの各データを取得して演算装置9で粘度推定式を用いて混練ゴムRの粘度を推定し、予め設定していた目標粘度と推定粘度とを比較して、その差を補正するように冷却ファン3の冷却程度を調整してゴム温度Tを所定温度に制御する。

(もっと読む)

板状建築資材の製造方法

【課題】 既存の設備を大幅に変更することなく有効利用し、プラスチック廃材をリサイクルして板状建築資材を製造することができる方法を提供すること。

【解決手段】 タンク24にプラスチック廃材を投入し、攪拌板26の攪拌作用による摩擦熱によって、プラスチック廃材を軟化させる第1の工程と、軟化したプラスチック廃材をスクリューフィーダ36で搬送して混練すると共に、バンドヒータ44で加熱する第2の工程と、前記加熱によって前記プラスチック廃材の少なくとも一部が溶融した後の、前記スクリューフィーダ36中に、投入器46から木材の粉体や木材由来の製品の粉体を投入する第3の工程と、投入された前記粉体と溶融したプラスチック廃材とをさらに前記スクリューフィーダ36で搬送して混練する第4の工程と、混練された粉体とプラスチック廃材を金型60キャビティに射出して板状に成型する第5の工程とを有する。

(もっと読む)

ゴム材料の混練り制御方法及びその制御装置

【課題】混練り時間と練り返しシステムラインで混練りする時間とを同期させることにより、最終目標のゴム製品を効率良く生産することが出来るゴム材料の混練り制御方法及びその制御装置の提供。

【解決手段】混練りロール3の排出部には、混練りされたシート状の混練り材料Wを受け取り、次工程に搬送する供給コンベヤー4が設置してあり、この供給コンベヤー4の排出側には、カッター装置4a,計量コンベヤー4bを介して複数台の練り返し装置6a,6bを直列に連結した練り返しシステムライン5が接続されている。練り返しシステムライン5の練り返し装置6a,6bは、それぞれ混練り材料Wの混練り中に、最終目標品質の半製品ゴム材料となるようにゴム粘度を制御する冷却手段7を備えると共に、シーティングロール8,練り返しコンベヤー9,受渡しコンベヤー10等により構成されて直列に配設されている。

(もっと読む)

1 - 20 / 23

[ Back to top ]