Fターム[4F201BQ38]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 貯蔵、供給、搬送 (2,630) | 構成部品、付属装置、補助装置 (1,474) | 材料の保持、固定手段 (118) | 挟着、把持 (45)

Fターム[4F201BQ38]に分類される特許

21 - 40 / 45

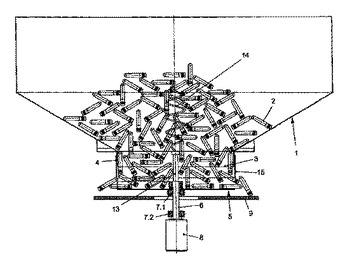

容器から桿状体を配送する装置及び方法並びに後続の搬送装置

本発明は、容器(1)から桿状体(2)、すなわち配送口(3)を有するホッパーからペットボトル用加工材料(プリフォーム)を配送する装置であって、配送口(3)に回転する円板(5)が備えられていることを特徴としている。  (もっと読む)

(もっと読む)

バリ取り装置およびカッター刃

【課題】高価な制御装置やワーク位置決め装置などを使用せず、高価な倣い装置などを使用せずに、形状不安定な樹脂成型品のバリを、当該バリの根元から容易にしかもきれいに切除する。

【解決手段】カッター刃を振動させながら被加工物のパーテーションラインに形成されたバリの根元に沿って当該カッター刃を送ってバリを切除するバリ取り装置において、カッター刃10は、バリの根元に対応した切れ刃部と、被加工物の面部に対応した切れ刃を構成しない倣い部とを備え、前記カッター刃をバリの根元に向けて浮動状態で付勢する付勢機構と、前記カッター刃を所定方向に超音波により振動させる加振部と、

を備える。

(もっと読む)

予備成形物の後処理のための装置並びに方法

本発明は、金型から取り出された形状不安的な予備成形物(10)の後処理のための装置並びに方法であって、複数の校正ピン若しくはニップル(30)を備えており、該校正ピン若しくはニップルはスリーブ状の構成部分内への差込のためのそれぞれ1つの挿入部分を含んでおり、前記スリーブ状の構成部分は冷却スリーブとして形成されており、前記ニップル(30)の挿入部分は半径方向に膨らみ可能なプレスリング若しくはシールリング(56)を有しており、該プレスリング若しくはシールリングは前記スリーブ状の構成部分内に差し込まれるようになっている形式のものにおいて、前記挿入部分の軸線方向で前記プレスリング若しくはシールリング(56)の両側にそれぞれ1つの保持肩部(54,55)を配置してあり、該保持肩部は前記プレスリング若しくはシールリングの膨らましのために互いに相対的に移動させられるようになっており、前記各ニップル(30)はそれぞれ2つの管片を有しており、該各管片の端部にそれぞれ前記保持肩部(54,55)のうちの一方を取り付けてあり、前記プレスリング若しくはシールリング(56)は、テルモス瓶の閉鎖部のように機械的に膨らませられるようになっている。  (もっと読む)

(もっと読む)

繊維強化樹脂ストランドの製造装置

【課題】滑りを生じさせることなく高速度の生産速度で繊維強化樹脂ストランドを製造することができる耐久性に優れた繊維強化樹脂ストランドの製造装置を提供する。

【解決手段】押出機6から溶融樹脂材料2が連続供給されるクロスヘッド5内に、強化用繊維束3を解繊するスプレッダー8が配設され、前記クロスヘッド5の出口ノズル5aの前方位置に、この出口ノズル5aから樹脂含浸繊維束からなる繊維強化樹脂ストランド9を引出し、かつ撚りを付与する撚りローラ11a,11bを備えると共に、この撚りローラ11a,11bの前方位置に、前記繊維強化樹脂ストランド9の撚りを保持する撚り保持ローラ12a,12bを備えた繊維強化樹脂ストランドの製造装置において、前記撚りローラ11a,11bと撚り保持ローラ12a,12bを、何れも表面に凹凸が形成された金属により構成する。

(もっと読む)

溶融樹脂塊供給装置

【課題】 圧縮成形用の雌型のキャビティまで溶融樹脂塊を搬送する円筒状の移送ガイドからタイミング遅れなく確実に圧縮成形用の雌型のキャビティ内に確実に落とし込むことができる溶融樹脂塊供給装置を提供することにある。

【解決手段】 圧縮成形用の雌型の上の筒状の移送ガイド9に対して振動を与える振動発生手段16を設けたことを特徴とするものであり、それにより溶融樹脂塊13が移送ガイドの収容室の内周面に貼着することなく、短時間に円滑に圧縮成形用の雌型のキャビティ内に溶融樹脂塊を落とし込むことができ、落下時間のタイミングのばらつきがなく生産管理を容易にできる。

(もっと読む)

高分子フィルムの製造装置および高分子フィルムの製造方法

【課題】高分子フィルム特にポリイミドフィルムを製造する際に、乾燥や熱処理をテンター式搬送装置を使用して実施する場合に、クリップで挟むことにより生じるフィルムの厚み斑やフィルム破断のリスクを低減できる高分子フィルムの製造に適した製造装置とその装置を使用して製造する高分子フィルムの製造方法を提供する。

【解決手段】クリップテンター式処理部を有する高分子フィルム製造装置において、クリップを高分子フィルム又は高分子前駆体フィルム両側端部を把持して搬送する把持開始時点でクリップの温度が180℃未満となるように冷却する手段を有する高分子フィルム製造装置とこれを使用する高分子フィルム製造方法。

(もっと読む)

高分子フィルムの製造装置および高分子フィルムの製造方法

【課題】高分子フィルム特にポリイミドフィルムを製造する際に、乾燥や熱処理をテンター式搬送装置を使用して実施する場合に、クリップで挟むことにより生じるフィルムの厚み斑やフィルム破断のリスクを低減できる高分子フィルムの製造に適した製造装置とその装置を使用して製造する高分子フィルムの製造方法を提供する。

【解決手段】クリップテンター式処理部を有する高分子フィルム製造装置において、高分子フィルム又は高分子前駆体フィルムとクリップが接する把持部が通気性を有する耐熱素材にて構成されている高分子フィルム製造装置とこれを使用する高分子フィルム製造方法。

(もっと読む)

ポリエーテルエステルアミド樹脂ペレットおよびその製造方法

【課題】ペレット輸送、または保管時のブロッキングを抑制し、輸送、または保管後のハンドリング性に優れるポリエーテルエステルアミド樹脂ペレット、およびその製造方法を提供する。

【解決手段】円筒形ペレットの側面部分に、複数の平面をもつポリエーテルエステルアミド樹脂ペレットおよび、ポリエーテルエステルアミド樹脂のストランドを、上下方向から2枚のベルトではさんで冷却した後、ストランドカッターでカッティングすることを特徴とするポリエーテルエステルアミド樹脂ペレットの製造方法。

(もっと読む)

プリフォーム取出装置

【課題】プリフォームの移送中に姿勢を安定させて擦り傷が付きにくいプリフォームの取出装置を提供すること。

【解決手段】容器の前成形体として圧縮成形機2により形成されるプリフォーム12が圧縮成形機2からプリフォーム12の搬送コンベア3まで受け渡しされるプリフォーム取出装置1が設けられ、取出装置1は、回転アーム10によって回転可能なグリップユニット11に取付けられたプリフォーム12を支持するグリップ35を設け、グリップ35には回転半径方向へ進退可能にする手段を設けるとともに、回転アーム10に設けた揺動軸によって前記グリップを揺動可能にする手段を設け、プリフォーム12の回転軌道に一定区間追従させるように構成している。

(もっと読む)

ゴム部材の製造装置、成形材料の供給方法及び供給装置

【課題】ゴム成形装置へ供給する成形材料の切替を自動化し、その稼働率やゴム部材の生産性を向上させる。

【解決手段】貯蔵部3から引き出した複数種類の紐状の成形材料2の内、ゴム成形装置へ供給する材料2はベルト11で装置へ向かって搬送して供給し、他の材料2は保持手段20でその先端部を固定して保持しておく。材料2の切替時には、切断手段30により供給中の材料2を切断して保持手段20でその端部を固定し、引出手段40の狭持手段41で次に供給する材料2の先端部を狭持し、保持手段20による固定を解除して搬送手段10上に引き出し、ベルト11を駆動して供給を再開する。

(もっと読む)

成型品熱処理装置

【課題】変形した成型品の熱膨張方向や加熱温度分布をほぼ一定にして所望形状に修正する。

【解決手段】成型品の一面側形状と一致する平面形状で内部に流路が設けられた第1保持部材と、成型品の他面側形状と一致する平面形状で内部に流路が設けられた第2保持部材と、第1及び第2保持部材相互を近接させる作動部材と、第1及び第2保持部材の流路に熱媒を供給して回収する熱媒供給手段とを備える。成型品を第1及び第2保持部材間にて拘束した状態でそれぞれの流路内を流通する熱媒により加熱して所望形状に熱変形可能にする。

(もっと読む)

原料投入装置

【課題】各原料を袋部材内に確実に収容して原料混合機に投入することのできる原料投入装置を提供する。

【解決手段】袋部材BAは上端が開口するように支持部材10に装着されるとともに、袋部材BAの開口縁部は各回動部材14によって支持部材10の外周面に押付けられることから、袋装着装置30の上方への移動や原料PAの投入によって袋部材BAの開口縁部が閉鎖方向に変形することがなく、原料供給装置40によって供給される原料PAを袋部材BA内に確実に収容することができる。即ち、各原料を常に正確な重量比で原料混合機に投入することができ、ゴム材料の品質を安定させる上で極めて有利である。

(もっと読む)

物品を形成するための装置

投与量(3)を受けるためのキャビティ(53)、および物品(2)の切り下げ部を成形するために相互に可動である少なくとも2つの部分(35)を備えるダイ手段(54)と、少なくとも2つの部分(35)の接触を維持するために締付け力を加えるための流体手段とを備え、この流体手段が、投与量(3)がキャビティ(53)内に実質的に包含されているとき適用可能な初期の力から、少なくとも2つの部分(35)が切り下げ部を成形するとき適用可能な最終的な力まで締付け力を非連続的に増大させるためのものである、プラスチックの投与量(3)から物品(2)を形成するための装置。 (もっと読む)

高分子フィルム製造装置および高分子フィルムの製造方法

【課題】高分子フィルム特にポリイミドフィルムを製造する際に、乾燥や熱処理をテンター式搬送装置を使用して実施する場合に、ピンを喰い込ませた孔でのフィルムの幅方向に長孔状に破断する問題などを抑制できる高分子フィルムの製造に適した製造装置とその装置を使用して製造する高分子フィルムの製造方法を提供する。

【解決手段】フィルムの幅方向の両側端部におけるフィルム端部把持が、多数のピンシートと個々のピンシートに配された多数のピンで構成され、該ピンがフィルム両側端部を突き刺すことでなされ、幅方向およびまたは搬送方向に張設した状態でフィルムを搬送するテンター式処理部を有する高分子フィルム製造装置の突き刺されたフィルムの接するピンシート表面に凹凸が設けられた高分子フィルム製造装置とこの装置を使用する高分子フィルムの製造方法。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造装置及びその製造方法

【課題】潰れや割れが少ない高品質の長繊維強化熱可塑性樹脂成形材料を生産性よく製造する。

【解決手段】強化繊維束を引き取りながら熱可塑性樹脂を含浸させる含浸ダイ3と、熱可塑性樹脂が含浸された樹脂含浸強化繊維束を引き取る引取装置とを有する、長繊維強化熱可塑性樹脂成形材料の製造装置において、前記引取装置が2対以上のロール8を樹脂含浸強化繊維束の上下にその進行方向に沿って段設してなり、該ロール8の表面の硬度が70〜98度であることを特徴とする。

(もっと読む)

高分子フィルムの製造装置および高分子フィルムの製造方法

【課題】高分子フィルム特にポリイミドフィルムを製造する際に、乾燥や熱処理をテンター式搬送装置を使用して実施する場合に、ピンを喰い込ませた孔でのフィルムの幅方向に長孔状に破断する問題を抑制できる高分子フィルムの製造に適した製造装置とその装置を使用して製造する高分子フィルムの製造方法を提供する。

【解決手段】フィルム又はその前駆体フィルムを処理するフィルム端部固定式テンターであり、フィルムの幅方向の両側端部におけるフィルム端部把持が、多数のピンシートの個々のピンシートに配された多数のピンにフィルム両側端部を突き刺すことでなされ、フィルム両側端部のピンシートが相対する側のピンシートと並行に走行している間においては、フィルム幅方向の最内側のピンが、フィルム搬送方向において、個々のピンシート内においても、他のピンシート間においても全て等間隔で配されていることを特徴とする高分子フィルムの製造装置と、当該製造装置を用いて高分子フィルムを製造する高分子フィルムの製造方法。

(もっと読む)

所定量を移送する装置

本装置には:-所定量(D)の流動性材料を移送する移送手段(50)であって、該所定量(D)には、横断寸法(M)及び端部ゾーン(19;119;219)を有する長尺体(39)を備える移送手段;-上記所定量(D)を該移送手段(50)から受容する受容手段(21);を含み、該移送手段(50)には、上記端部ゾーン(19;119;219)付近で上記横断寸法(M)を減少させて、該端部ゾーン(19;119;219)を成形する端部成形手段(18)を含む。プラスチックの所定量には、横断寸法(M)を備える長尺体(39)を含み、該長尺体(39)には、上記横断寸法(M)未満の各横断寸法(N)を備える端部ゾーン(19;119;219)を含む。 (もっと読む)

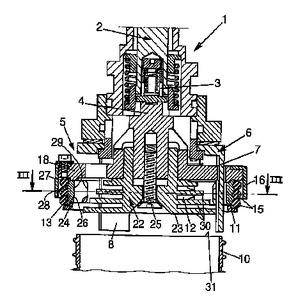

中空体の首部を把持するための装置及びこうした装置を装備した中空体搬送装置

本発明は中空体の首部(10)の外側を把持するための装置(5)に関する。本発明による装置はそれぞれの支持面(29)を備える把持部片(11、12、13、14)を支持する環状体(18)を備える。上述した把持部片は、支持面(29)が環状体(18)内に突出するような態様で、これらの把持部片が環状体(18)の制限ストッパに載置される第1半径方向位置と、支持面(29)が環状体(18)に係合される中空体の首部の外側壁に対して適用される態様で、これらの把持部片が駆動して戻される第2半径方向位置と、を占有し得るように弾性手段(15)によって半径方向に移動且つ押圧し得る。把持部片(11、12、13、14)の支持面(29)は円筒状円弧の全体形態をして弧を描いている。  (もっと読む)

(もっと読む)

プラスチック製品の製造方法及び製造装置

【課題】 設備費用を抑えながら、幅広い製品形状に対応できるプラスチック製品の製造方法を提供する。

【解決手段】 口型ホルダ28を装着した状態のインジェクション型12の内部に溶融した熱可塑性樹脂を射出することにより、口型ホルダ28と一体となるような状態でパリソン30成形し、次に、このパリソン30が硬化する前に、パリソン30と口型ホルダ28をインジェクション型12から離脱させ、このうちの口型ホルダ28を保持することによってパリソン30をインジェクション型12からブロー型52まで移送し、さらに、ブロー型52の入口部に口型ホルダ28を固定することによってパリソン30をブロー型52の内部に挿入状態で保持するとともに、パリソン30を密閉した状態で、パリソン30の内部にブローエアAを導入することにより、成形空間58に応じた形状の製品100を成形する。

(もっと読む)

圧縮成型による物品成型用プラントの材料から切り分けられる部分の分離搬送用装置

押出し器を離れる連続細片から押出される材料の一部を分離するための方法で、少なくともひとつの切断手段に連結された回収手段が押出しノズルの前面を通過することからなり、前記回収手段および前記少なくともひとつの切断手段は様々なベクトルの方向に相互に異なりかつ、分離される材料部分に関しても異なる速度で相互に独立して移動させられる。  (もっと読む)

(もっと読む)

21 - 40 / 45

[ Back to top ]