Fターム[4F201BS04]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | バリ取 (173) | 機械的処理によるバリ取(←研削、研磨) (57)

Fターム[4F201BS04]の下位に属するFターム

切断刃によるバリ取り (23)

圧力流体によるバリ取り (6)

サンドブラスト処理 (2)

Fターム[4F201BS04]に分類される特許

1 - 20 / 26

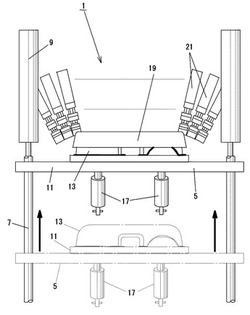

樹脂成形品バリ取り装置

【課題】装置自体を小型化し、樹脂成形品の外形縁に沿って互いに密接した状態で配置して樹脂成形品のバリ取り作業を高い精度で効率的に行い、製品の仕上げを良好に行うバリ取り装置を提供する。

【解決手段】樹脂成形品13の内面形状に一致し、樹脂成形品13が載置される突所を有した成形品支持部材11と、成形品支持部材に載置された樹脂成形品13の外形縁に沿って相互が密接するように多数配置されたバリ取り部材21とを備える。各バリ取り部材21は、互いの軸線が平行し、回り止め状態で摺動するように支持された複数本のピストンロッド23bを有したシリンダ部材23と、上記ピストンロッド23bの軸端部に固定され、複数個の放熱部を有した放熱部材25と、該放熱部材25に設けられる加熱部材27と、該加熱部材27に設けられ、相対する樹脂成形品の外形縁に一致する突状からなる加熱刃29からなる。

(もっと読む)

樹脂フィルムのバリ取り方法及び積層体の切断方法

【課題】樹脂フィルムに切り込みを入れた際に生じるバリを除去する方法を提供する。

【解決手段】カッター2を樹脂フィルム4に圧接させ、カッター2を樹脂フィルム4に対して相対的に移動させることによって、樹脂フィルム4に切り込み6を入れた後、切り込み6を入れた部分を押圧部材で押圧して、切り込み6によって生じたバリ41を押し潰す。ここでバリ41を取り除いた後の樹脂フィルム4aの表面の平面度をより高くする観点からは、押圧部材をローラ部材とし、押圧部材の中心軸を切り込み方向に対して略垂直として、切り込み6の部分を転動させるのが好ましい。ローラ部材の直径としては1〜10mmの範囲が好ましい。

(もっと読む)

半導体製造装置、及び半導体装置の製造方法

【課題】リードフレームからランナー樹脂を分離することを容易にすることができる。

【解決手段】第1押さえ部材100は、ランナー樹脂320が一面側に凸状に湾曲する形状にリードフレーム300を保持している。第2押さえ部材200のうち第1押さえ部材100と対向する面は、凸状に湾曲したリードフレーム300に沿う形状を有している。制御部150は、ランナー樹脂320と重なる位置に設けられた貫通穴120を通して可動な複数のピン140を、両端部から中心部に向けて順次ランナー樹脂320を押し上げる方向に突出させる。

(もっと読む)

樹脂成形装置

【課題】粉砕機をトリミング工程に接近して配置しても不良品発生などの不具合が生じるのを防止し、樹脂成形装置の設置スペースを小さくする。

【解決手段】樹脂素材で成形された成形品を、トリミング工程で製品とスクラップとに切断し、このスクラップを粉砕機に払い出して粉砕する構成の樹脂成形装置であって、トリミング工程には、スクラップを載せて水平状態から傾斜状態に作動することにより、このスクラップを粉砕機30の投入口34に向けて払い出すスライダーレールが設けられている。粉砕機30には、スライダーレールの作動に連動して投入口を開閉するシャッター40が設けられている。シャッター40は、スライダーレールが水平状態から傾斜状態に作動してスクラップを払い出すときにのみ、粉砕機の投入口34を開放する。

(もっと読む)

樹脂製品製造システム、製造方法、樹脂成形装置、及び金型

【課題】射出成形等において、バリの無い完成品を簡単に製造できる樹脂製品製造システム、製造方法、樹脂成形装置、及び金型を提供する。

【解決手段】樹脂成形機101で中間製品を成形し、該中間製品のバリをバリ除去装置で除去して完成品を製造する樹脂製品製造システムにおいて、前記樹脂成形機101が、合わせ面153Aにオーバーフロー樹脂130Aを収容する収容部153Bを有した金型155を備え、該金型155により前記オーバーフロー樹脂130Aを一体化した中間製品を成形すると共に、前記バリ除去装置が、前記中間製品と一体化した該オーバーフロー樹脂130Aを前記バリと共に切除して完成品を製造する。

(もっと読む)

重合体粒子及びその製造方法

【課題】重合体粒子を懸濁重合で簡便に製造する方法を提供することを課題とする。

【解決手段】重合性ビニル系モノマーと重合開始剤とを含むモノマー混合物を、懸濁安定剤としてのコロイダルシリカとの存在下に、水系懸濁重合させることで重合体粒子を得る方法であって、前記モノマー混合物が、前記重合性ビニル系モノマー対し水酸基を有するモノマーを、前記重合性ビニル系モノマー100重量部に対し、0.5〜30重量部の範囲で含むことを特徴とする重合体粒子の製造方法により上記課題を解決する。

(もっと読む)

樹脂成形体ゲート残り処理方法

【課題】ガラスフィラーを含む樹脂を用いて射出成形された成形済み品のゲート残りに含まれるガラスフィラーをガラス屑として飛散させることのない樹脂成形体ゲート残り処理方法を提供すること。

【解決手段】ガラスフィラーを含む樹脂で形成された樹脂成形体101のゲート残り103を半球状の凹部4を有するツール7で加熱押圧して熔融させることで、ゲート残り103周辺の熔融樹脂がゲート残り103に覆い被さるように表皮6aとして固化し、熔着ゲート6からガラスフィラーが表面に露出しないようにする。

(もっと読む)

中空成形装置

【課題】従来の上ばり回収は、打込工程での成形装置自体において、回収上ばりをエア送りするためのハウジングおよびダクトの設置のための所定の占有空間を必要とし、成形装置自体の小型化を阻害するという課題があった。

【解決手段】一対の胴部把持体27,28および一対の口部把持体29,30を備えた製品ホルダ20を型締装置5の駆動とは独立して開閉駆動するよう設け、その上方に上ばりB1を当接・落下させるストッパ体50,51を設け、ストッパ体と製品ホルダとの間に割受け体対40a,40bと41a,41bを備えこれらの開閉によってストッパ体50,51から落下した上ばりB1を受ける上ばり受け部40、41を設けた構成とした。これによって、型締・打込工程にて狭い作業域を持つ中空成形装置でも適用でき、かつ簡素な構成の上ばり回収の機構によって確実に上ばりを回収することができる。

(もっと読む)

超音波洗浄・バリ取り方法及び超音波洗浄・バリ取り装置

【課題】 例えば、PPS樹脂素材のような超音波洗浄ではバリ取りに時間がかかる場合に、時間が経過してもバリ取り効率が低下せず、生産ラインのタクトタイムに合わせて効率的にバリ取りが行なえるようにする。

【解決手段】 洗浄槽3内の洗浄液E中に被洗浄物物を浸漬し、洗浄液Eを脱気回路10により循環させながら脱気しつつ超音波洗浄・バリ取りを行うような操作において、洗浄槽3内の洗浄液Eに大気中の気体が入るのを抑制するため、洗浄液Eの液面に樹脂シート等の液面シャッター部材13を被せて超音波洗浄・バリ取りを行う。また液面シャッター部材13を洗浄槽3上部の二段開閉蓋11に取付け、二段開閉蓋11の開閉操作に連動して液面シャッター部材13が液面に被せられたり、液面から退避できたりするようにする。

(もっと読む)

箔バリ除去装置

【課題】転写後の成形品に生じた箔バリを簡単に除去する箔バリ除去装置を提供する。

【解決手段】成形品の箔バリを付着させるための粘着テープを送り出すテープ供給装置と、成形品をセットし固定する保持台と、上記粘着テープを上記成形品に上から押しつけるゴムパッドと、上記ゴムパッドを第1の回転軸で回転可能に保持するアームと、上記アームを第2の回転軸で回転可能に保持する上部ステージと、上部ステージを上下動させるためのシリンダーとを備え、上記第2の回転軸が上記第1の回転軸に対して所定の傾斜角度を有するように配置し、上記シリンダーで上記上部ステージを下方に移動させ、モーターで上記第2の回転軸を回転させることによって、上記粘着テープを上記成形品の頂部の周囲に、上記ゴムパッドが押しつけながら回転し、上記箔バリを上記粘着テープに付着させて除去する。

(もっと読む)

箔バリ除去装置

【課題】転写後の成形品に生じた箔バリを簡単に除去する箔バリ除去装置を提供する。

【解決手段】成形品の側面に生じた箔バリを付着させるための粘着テープを送り出すテープ供給装置と、成形品を保持する治具と、上記治具をその中心が楕円を描くように移動させる治具駆動部とを備え、上記治具の中心が楕円を描くように移動させて上記成形品の側面を上記粘着テープに押し付けることによって、上記箔バリを上記粘着テープに付着させて除去する。

(もっと読む)

ポリエステル樹脂製容器のトリミング装置

【課題】ポリエステル樹脂製の容器について、容器の縁部に沿って余分な部分を切り離す際に、容器の側にバリを残すようなことなく、容易に切断できるようにする。

【解決手段】容器1を載置した状態の受け部材31に向けて、超音波ホーン32を超音波振動させながら、超音波ホーン32と押し込み部材33を下方に移動させたときに、先ず、超音波ホーン32の先端部32aと受け部材31の先端部31aとが接触する寸前で、超音波ホーン32の移動をストッパー部材35、36により停止させてから、その状態で容器1と当接している押し込み部材33を、弾性部材34を圧縮して更に移動させることで、容器1の縁部に沿った部分10が切断されるように構成する。

(もっと読む)

ポリエステル樹脂製容器のトリミング方法

【課題】ポリエステル樹脂製の容器について、容器の縁部に沿って余分な部分を切り離す際に、容器の側にバリを残すようなことなく、容易に切断できるようにする。

【解決手段】余分な部分と一体的に成形された容器1に対し、容器1の縁部に沿って余分な部分を切り離すようなポリエステル樹脂製容器のトリミング方法として、超音波を発振する超音波ホーン32の先端部32aと、受け部材31の先端部31aとの間に、容器1の縁部に沿った部分2を挟み込んで、加圧しながら超音波ホーン32を超音波振動させることにより、容器1の縁部に沿った部分2を切断する。

(もっと読む)

表面処理された埋め込み可能アーティクルおよび関連方法

表面処理された埋め込み可能アーティクルおよび関連する方法が開示される。表面処理された埋め込み可能アーティクルは実質的にバリを含まないか、1つ以上の丸められた端を含むか、または高められた光学的透明さを含むことが可能であり、それらの1つまたは全ては研磨することによって製造され得る。研磨することは、埋め込み可能アーティクルが拡大状態に膨潤されているとき、埋め込み可能アーティクルを研磨メディアに繰り返し衝突させることを含み得る。研磨工程は、涙小管に挿入可能な涙管インプラントを滑らかにすることに特に有用であり得る。  (もっと読む)

(もっと読む)

樹脂インプリントスタンパおよびその製造方法

【課題】基板上の薄いレジストに対して良好にパターンを転写できる樹脂インプリントスタンパを提供する。

【解決手段】中心部に貫通孔を持つドーナツ状の樹脂材料からなり、表面の一部にトラックピッチ100nm以下で複数のランド/グルーブが円周上に配列したパターン部を有し、前記パターン部の端から内周側へ向かって3mm未満の領域に、前記パターン部の上面に対して10μmを超える高さをもつ突起および段差を持たないことを特徴とする樹脂インプリントスタンパ50。

(もっと読む)

超音波洗浄用治具およびそれを用いた箔バリ処理方法

【課題】連続的に成形される成形品の生産速度に追従しながら箔バリを簡単且つ確実に除去することができる超音波洗浄用治具を提供する。

【解決手段】格子状の樹脂製フレーム2を有しその底面がネット4で覆われている第一フレーム1と、格子状の樹脂製フレームを有しその上面がネットで覆われており、各ネットが外側に位置するように第一フレーム上に積層される第二フレームとを備え、第一および第二フレームの各枡目が箔バリ付きの成形品を収容するための収容部Aを構成し、積層される第一フレームと第二フレームの間に所定の間隙を形成するスペーサ部が、第一および第二フレームの対向面のいずれか一方の面に設けられ、成形品Bが間隙を通過することを防止するとともに、第一フレームと第二フレームが積層された際に嵌合して両フレームを固定する嵌合部が、第一および第二フレームの対向面に設けられていることを特徴とする。

(もっと読む)

溶着バリの成形処理方法及びその装置

【課題】溶着バリを容易に短時間で除去できる溶着バリの成形処理方法及びその装置の提供を目的とする。

【解決手段】ボウル保持治具100の外壁面保持部101に保持させたボウル本体1の溶着部11と、蓋保持治具110の蓋外壁面保持部111に保持させた蓋2の溶着部21とを、加熱部材によって溶融状態に加熱した後、溶着するとともに、その溶着に際して、上記溶着部11、21の外周側にはみ出した溶着バリ3を、ボウル保持治具100に設けた第1の押圧部102と、蓋保持治具110に設けた第2の押圧部112とで厚さ方向に押圧し溶着バリ3の基端側に手で折ることができる薄肉部31を形成する。

(もっと読む)

溶着バリの成形処理方法

【課題】成形時間が短く、設備コストも安価な溶着バリの成形処理方法を提供する。

【解決手段】合成樹脂成形の複数部品1,2を溶着した後に、成形品3の溶着バリ3aを成形処理するための溶着バリの成形処理方法であって、複数部品1,2を溶着した直後の溶着バリ3aが流動性を有する状態で、押圧治具11により、溶着バリ3aを溶着界面部分に押し付けて、成形品3の外面に略フラットに押し潰すようにする。複数部品1,2を溶着した直後の溶着バリ3aが流動性を有する状態を利用して、溶着バリ3aを押し潰すことができる。

(もっと読む)

発泡ウレタン成形品のトリミング装置及びトリミング方法

【課題】超音波カッターを用いて精度高くバリを切除できるトリミング装置を提供する。

【解決手段】少なくとも芯材と表皮材を含むバリを切除するトリミングにおいて、多間接ロボット1のハンドに超音波カッター2を保持し、被切断部の全長を切断する1サイクルの間に少なくとも一度は超音波カッターのカッター刃の変形量を測定し、変形量の程度が許容値を超えた場合にカッター刃を良品に交換する。 カッター刃が限度以上に曲がり変形する前に使用を中止することができるので、トリミング精度が低下するのを未然に防止することができる。

(もっと読む)

余分量の成形材料を基板から除去する方法

【課題】半導体を製造する際、リードフレーム等の金属キャリア上に発生する成形材料からなる薄層のバリを有効に除去する方法を提供する。

【解決手段】バリを構成する粒状成分と非粒状成分からなる多成分成形材料の薄層のバリを基板20上の1つ又は複数の領域から除去する方法であって、該成形材料の非粒状成分を各領域から除去するのに有効なプラズマ26に基板を曝すことを含み、かつ、当該方法は、該成形材料の粒状成分を領域から除去するのに有効な非プラズマ法に基板を曝すことをさらに含む。

(もっと読む)

1 - 20 / 26

[ Back to top ]