Fターム[4F202AJ10]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 構造の特徴 (1,506) | 多孔質 (157)

Fターム[4F202AJ10]に分類される特許

101 - 120 / 157

紙成形品の成形方法及び成形用金型

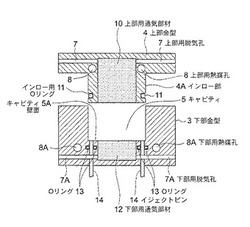

【課題】本発明は、上部金型のインロー部を下部金型のキャビティに挿入し、各通気部材から脱水・脱気することにより、強度と耐水性に優れた紙成形品を得ることを目的とする。

【解決手段】本発明による紙成形品の成形方法及び成形用金型は、上部用通気部材(10)、上部用脱気孔(7)及びインロー部(4A)を有する上部金型(4)と、キャビティ(5)、下部用通気部材(12)及び下部用脱気孔(7A)を有する下部金型(3)とを備え、前記インロー部(4A)を前記キャビティ(5)内に挿入し、前記各通気部材(10、12)及び各脱気孔(7、7A)を用いて脱気・脱水し紙成形品(20A)を成形する方法と構成である。

(もっと読む)

断熱金型、金型部品、成形機及び断熱金型の製造方法

【課題】成形サイクルを短くすることができ、断熱層の耐久性を向上させることができるようにする。

【解決手段】型板と、該型板に取り付けられ、キャビティ空間C1、C2と対向する面に微細な凹凸のパターンを備える転写面が形成された転写部材とを有する。前記型板における転写部材と当接する面に、表面が稠密化された断熱層25が形成される。型板における転写部材と当接する面に、断熱層25が形成されるので、キャビティ空間C1、C2に充填された成形材料の温度が断熱層25によって一時的に保持される。その結果、表面固化層の成長及び発達を遅らせ、その間に転写面のパターンの転写を終了することができる。断熱層25の表面が稠密化されるので、断熱層25の表面を極めて平滑にすることができる。断熱層の耐久性を向上させることができる。

(もっと読む)

金型再生用シート

【課題】キャビティの容積が大きい場合等であっても、キャビティ内のエアを抜け易くし、優れた充填性を奏する金型再生用シートを提供する。

【解決手段】秤量が70〜600g/m2 の範囲内で、厚みが0.1〜3.0mmの範囲内である基材となる不織布1の片面もしくは両面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる金型クリーニング材料2により、エア抜き用空隙を有する所定の盛り上がり形状のパターンが形成され、そのパターンのエア抜き用空隙から基材となる不織布1が露呈している。

(もっと読む)

射出成形用金型

【課題】 入れ子の交換作業が容易であり、且つ複数の入れ子を配することが出来、入れ子が磁力を受けない材料であっても適応可能な射出成形用金型を提供すること。

【解決手段】固定型と可動型との間にキャビティ部を形成する射出成形用金型において、前記固定型及び/又は可動型に凹部を有し、成形品面に座ぐりを有する複数の貫通孔を配した入れ子が、前記貫通孔を通じて前記凹部の底面と固定され、且つ前記入れ子の座ぐり部に溶融樹脂の入り込みを防止するネジを有することを特徴とする射出成形用金型。

(もっと読む)

発泡ツール

成形品の形成における使用のためのツール(10)であって、該ツール(10)は、発泡材料から形成されたツールボディ(12)、該ツールボディ(12)上の樹脂状材料(14)及び該ツールボディ(12)と樹脂状材料(14)の間の、樹脂材料からツールボディ(12)への樹脂の移動を阻止するためのエラストマー材料(16)を含む。この発明は又、ツールを製造する方法、かかるツールを利用して製品を成形する方法、及びツールの形成に使用するためのエラストマー材料をも提供する。本発明のツールの一つの特定の適用は、硬化可能な樹脂状複合材料を利用した成形品の形成又は製造にある。  (もっと読む)

(もっと読む)

インサ−ト成型金型および成型品の製造方法

【課題】 従来のインサ−ト成型金型は、樹脂射出時に発生するフイルム上の回路パタ−ンの位置ずれを防ぐために、一対の金型の型合わせ面に前記フイルムを挟んで型締めしてから成型する必要があり、一回の成型で両面に回路パタ−ンを持った成型品が得られなかった。

【解決手段】 インサ−ト成型金型のキャビティ−と接する金型面を通気性多孔基材とすることにより金型面を負圧に制御し、パタ−ン等の付与された複数のフイルムをその金型面上に沿って吸引固定することにより複数のフイルムの間にキャビティ−を形成し、そのキャビティ−内に流体樹脂を注入する注入ゲ−トを設け、それにより一回の成型で両面に回路パタ−ンを持った成型品を得る。

(もっと読む)

合成樹脂成形品の成形方法及び成形装置

【課題】成形のサイクルを短く維持したまま、成形品の表面品質を高めることができ、発泡成形品の発泡セルの大きさを成形品全体に亙って均一化し、物理的特性を成形品の全体に亙って安定化することのできる合成樹脂成形品を成形する成形方法及び成形装置を提供することである。

【解決手段】成形型8のキャビティ面に沿って射出口40と反対側へ流れるガス流層42を形成した状態で、キャビティ41内に発泡剤16を含有する溶融合成樹脂を射出し、その後そのガスを外部へ排出し、次にキャビティ41内の合成樹脂の表層部をキャビティ面に接触させて成形型により冷却する。成形装置1は、上記成形方法を達成するためにガス流層成形装置5とガス吸引装置6とを備えた。

(もっと読む)

キュベット

【課題】より容易に取り扱い可能であるとともに広範に適用可能なキュベットを提供する。

【解決手段】少なくとも2つのキュベット外殻部材(12)を備え、それらによって重合性の樹脂が充填路(16)を介して注入される型空洞(14)を形成することができ、さらに型空洞(14)の充填に際して脱気する空気のための排気路(42)を備えた特に射出成形によって歯科医療用の成形部材を製造するためのキュベット(10)である。排気路(42)がフィルタ要素(40)を備えていて、重合性の樹脂と接触すると同時にフィルタ要素の空気透過性が自動的に変化、特に低下する。

(もっと読む)

電鋳金型用マスター及び電鋳金型の製造方法

【課題】欠陥や斑のない、精確な微細構造を有する電鋳金型用マスターを製造する方法を提供すること。

【解決手段】以下の工程;

(1)第1の材料2と第2の材料1とを混合する工程;(2)前記第2の材料中に前記第1の材料をミクロ相分離させて、表面に前記第2の材料の連続相と前記第1の材料の不連続相または連続相とを有するシートを形成する工程;(3)前記シート中の前記第2の材料を固化する工程;及び(4)前記シートから前記第1の材料を除去して多孔質体の電鋳金型用マスター4を得る工程、を有することを特徴とする、電鋳金型用マスターの製造方法を提供する。

(もっと読む)

熱可塑性樹脂板の熱変形方法

【課題】 簡便な熱可塑性樹脂板の熱変形方法を提供する。

【解決手段】 所定形状を有する吸着面または所定形状に変形しうる吸着面を備えた型部材の吸着面に、熱可塑性樹脂板を吸着固定させて一体化して、加熱し冷却することを特徴とする熱可塑性樹脂板の熱変形方法である。

吸着面として、発泡樹脂シートを用いれば、ことさら簡単な構成の熱可塑性樹脂板の熱変形方法とすることができる。

型部材は、その一部の表面に多数の微細孔を形成して吸着面とし、前記微細孔から別途設けられた吸引機構により空気を吸引する吸着機構を含んで構成されていてもよい。

(もっと読む)

RTM成形装置

【課題】 強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供する。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

(もっと読む)

微細金型コア部材

【課題】サブミクロン・ミクロンオーダーの微細形状を有する微細構造物を作製するための樹脂成形用金型入れ子部材を提供する。

【解決手段】連通する通気孔を有する相対密度が20〜80%であり、孔径が5〜1000nmである多孔質体と、該多孔質体表面に緻密材を有し、該緻密材に所望の形状が付与されており、且つ、該形状の表面の一部が該多孔質体を含むことを特徴とする、微細形状を有する成形品を作製するための樹脂成形用金型入れ子部材、成形品の成形方法及びその成形品。

【効果】従来技術の問題点である成形中のガス(残存空気等)の巻き込み、離型時の成形品の形状変化、剥離等を解消して、より短時間で正確に転写でき、離型が容易で成形品の形状が保持できる、微細構造物作製用金型入れ子部材を提供できる。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

表皮材成形型およびその製造方法

【課題】製造が容易で低コストな表皮材成形型およびその製造方法を提供することを目的とする。

【解決手段】ベース型BMを形成し、ベース型BM上に、細かいアルミニウムの粉体を含んだエポキシ樹脂を載せてバリア層4を形成し、その上に、粉体よりも粒径の大きいアルミグリッドを含んだエポキシ樹脂を積層して第二粒層3を形成し、第二粒層3の上に、更に、粗いアルミグリッドを含んだエポキシ樹脂を載せて固めることにより、第一粒層2を形成する。第一粒層2、第二粒層3およびバリア層4を、ベース型BMから取り外して、上下方向に反転させた後、表面に粗面加工を施したバリア層4上に、樹脂シート5を接合する。バリア層4とともに樹脂シート5を穿孔して通気孔51を形成し、表皮材成形型1を完成させる。

(もっと読む)

ポリオレフィン発泡体製品の製造方法及び金型

【課題】生産性を向上し、生産コストを低減することができるとともに、表面にデザイン自由度のより高い凹凸模様を形成することができるポリオレフィン発泡体製品の製造方法を提供する。

【解決手段】便座を熱圧成形する金型20のうち、便座の表側を成形する下型22を、アルミニウム粒の凝集体からなり、熱伝導性及び通気性を有する多孔質アルミ金型とする。この下型22と、便座の裏側を成形する上型21とにより、予め所望の形状としたポリエチレン発泡体を熱圧成形する。このとき、ポリオレフィン発泡体の表面で潰された独立気泡から解放される気体を、多孔質アルミ金型からなる下型22の内部の通気性を有する吸引路を通じて外部に排出させる。

(もっと読む)

射出成形方法および射出成形用金型構造

【課題】キャビティのうち製品の肉厚変化急変部でのガス抜きを確実に、且つ長期にわたり安定して行えるようにして、ガス溜まりによる欠肉の発生を未然に防止する。

【解決手段】型締め動作途中で一次減圧用ベント孔9にてキャビティ4内を強制吸引により一次減圧状態とする。次いで、キャビティ4を密閉空間とした上で、キャビティ4のうち製品の肉厚変変化急変部aに相当する部分に焼結金属ブロック11を介して臨ませてある局部ガス抜き用ベント孔10を使って、キャビティ4内のガスを強制吸引しながら成形原料を吐出・充填する。

(もっと読む)

成形金型並びにその製造方法

【課題】絞模様を成形品表面に転写できる真空吸引機能を備えた成形金型並びにその製造方法であって、廉価に製作することを課題とする。

【解決手段】電鋳型44に絞付き樹脂シート45を貼り付け、両者に対してレーザー加工機により孔開け加工を施すことで、絞模様を転写するための反転型を不要とできる。よって、金型設備を簡素化し、コストダウンを図る。また、通気性を有するブロック状の金型材料130に直接NC旋盤加工、あるいは放電加工を施すことにより通気性金型48を作製し、この通気性金型48に絞付き樹脂シート45を接着することで、金型全体41Aの作製が完了する。そして、金型個数を低減でき、かつNC旋盤加工、あるいは放電加工のため、金型精度を向上させ、設計変更を可能とする。

(もっと読む)

成形金型およびその製造方法

【課題】 従来のキャビティ面に表皮を吸引付着させた状態で発泡成形を行う成形金型においては、表皮を吸引する力が弱く、成形途中に表皮がキャビティ面からずれたり浮いたりして、発泡樹脂が漏れ出したり、表皮に皺が発生したりすることがあった。

【解決手段】 キャビティ面2aに表皮5を吸引付着させた状態で発泡成形を行う金型1であって、該金型1の固定型2の内部に空洞部11aを形成し、該空洞部11aとキャビティ面2aとを連通する吸引孔13を複数形成するとともに、該空洞部11aを真空ポンプ23に接続した。

(もっと読む)

表皮材成形型

【課題】 表皮材を良好に成形することのできる表皮材成形型を提供することを目的とする。

【解決手段】 表皮材成形型1は、アルミグリッドをエポキシ樹脂で固めた第1粒層2上に、より細かいアルミグリッドをエポキシ樹脂で固めた第2粒層3を形成し、この上にシボ模様が形成された樹脂シート4が接合されている。樹脂シート4には、複数の通気孔41が穿孔されており、樹脂シート4と相手型MDとの間に表皮材SKを載置した状態で、第1粒層2側から負圧を導入することにより、表皮材SKを成形する。ベース型BMの立壁部WLの側方を覆うように、第2粒層3が鉛直方向に積層されているV部には、第1粒層2と第2粒層3とを連結して空気を流通させるために、複数のチューブ部材9が配置されている。

(もっと読む)

反射防止膜及びその製造方法、並びに反射防止膜作製用スタンパ及びその製造方法

【課題】陽極酸化ポーラスアルミナを鋳型として、高分子フィルム面により最適な反射防止構造を効率的に形成可能な反射防止膜の製造方法及びその方法により形成された反射防止膜、並びに、その反射防止膜を形成可能なスタンパ及びその製造方法を提供する。

【解決手段】陽極酸化と孔径拡大化処理を組み合わせ、それぞれの処理条件を調節することにより、細孔の縦断面形状にて細孔の孔径が細孔深さ方向に曲線的に減少した形状の細孔をもつ陽極酸化ポーラスアルミナを作製し、該陽極酸化ポーラスアルミナを鋳型として用いることにより、あるいは該陽極酸化ポーラスアルミナを鋳型として作製したスタンパを用いることにより、高分子材料の表面に前記細孔の形状に対応した形状の突起または窪みの配列を形成することを特徴とする反射防止膜の製造方法、その方法により形成された反射防止膜、反射防止膜形成のためのスタンパ及びその製造方法。

(もっと読む)

101 - 120 / 157

[ Back to top ]