Fターム[4F202AJ10]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 構造の特徴 (1,506) | 多孔質 (157)

Fターム[4F202AJ10]に分類される特許

21 - 40 / 157

三次元形状造形物の製造方法、得られる三次元形状造形物および成形品の製造方法

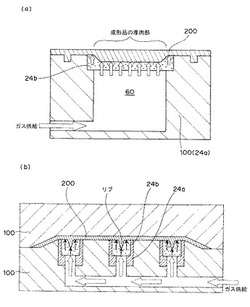

【課題】金型として用いることができ、ヒケ発生を防止するのに好適な三次元形状造形物を提供すること。

【解決手段】(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および、(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程を繰り返して行う三次元形状造形物100の製造方法であって、三次元形状造形物100の表面領域の一部を低密度固化領域として形成し、低密度固化領域を通過するガスによって加圧が行えるように低密度固化領域の固化密度を50%〜90%にすることを特徴とする製造方法。

(もっと読む)

タイヤ加硫用ブラダー及びタイヤ加硫装置

【課題】タイヤを均一に加硫することができるタイヤ加硫用ブラダー及びタイヤ加硫装置を提供することにある。

【解決手段】水蒸気が充填されて膨張するゴム袋体であるブラダーの内面に吸水体を固着する。

(もっと読む)

熱インプリント用モールドおよびその製造方法並びにそのモールドを用いた樹脂材の製造方法

【課題】表面に微細パターンが形成された熱可塑性樹脂材を熱インプリント法によって効率よく作製できる技術を提供する。

【解決手段】ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド、およびその製造方法、並びにそのモールドを用いた樹脂材の製造方法。

(もっと読む)

インプリント装置、型、および、物品の製造方法

【課題】インプリント装置の構成の複雑化を抑えながらインプリント処理のスループットおよび/または収率を向上させる。

【解決手段】インプリント装置は、基板に樹脂を塗布し該樹脂に型を押し付けた状態で該樹脂を硬化させる。前記型は、ポーラス層を有する。前記インプリント装置は、前記型を保持するチャックと、前記チャックによって保持された前記型の前記ポーラス層から気体が排出されるように前記ポーラス層に気体を供給する供給部とを備える。

(もっと読む)

加硫用モールド

【課題】ベントホールの単位面積当たりのすき間の割合を容易に増大させて、排気効率を向上させるとともに、安定した排気を確保できる加硫用モールドを提供する。

【解決手段】蛇腹状に折り畳んだ金属プレート5を、蛇腹状に屈曲した一方側面をベントホール4の開口側に向けてベントホール4に埋設することで、蛇腹状に屈曲して隣り合う金属プレート5どうしの間にすき間Sを形成し、このすき間Sを通じて排気を行なう。

(もっと読む)

熱交換構造及び射出成形品の製造方法

【課題】

圧縮−引っ張り応力が繰り返し加えられても、割れ(サーマルショックを含む)が発生しにくく、射出成形装置の構成体(金型等)の寿命を長くすることができる熱交換構造を提供することである。

【解決手段】

熱交換空間と、熱交換空間に熱交換流体を供給するための供給口と、熱交換空間から熱交換流体を排出するための排出口とをもち、壁体を介して熱交換する熱交換構造において、熱交換空間に充填体が充填されていることを特徴とする熱交換構造を用いる。充填体は球状粒状物の集合体が好ましく、さらに好ましくは鋼球又は純鉄球の集合体である。供給口に接続され、熱交換流体を熱交換空間の内部へ供給するためのパイプが、熱交換空間に挿入されたり、熱交換流体のショートパスを防止するための仕切板を熱交換空間に設けて、熱交換流体が仕切板の先端を遠回りして熱交換空間の内部を供給口から排出口へ流れるように構成してもよい。

(もっと読む)

多孔構造体の製造方法

【課題】従来の多孔構造体の場合よりも多数の貫通孔を形成することが可能で、かつ、従来の多孔構造体の場合よりも機械的強度を高くすることが可能な多孔構造体を製造することが可能な多孔構造体の製造方法を提供する。

【解決手段】筒状外周部材10の内側に、円筒状内周部材20a,20bと、円柱状最内周部材30とが順次挿入された構造を有し、かつ、筒状外周部材、円筒状内周部材及び円柱状最内周部材のうち、径方向に隣接する2つの部材間に複数の貫通孔が形成されてなる多孔構造体1を製造するための多孔構造体の製造方法。筒状外周部材に対して、1以上の円筒状内周部材及び円柱状最内周部材を軸方向に沿って圧入することにより、筒状外周部材、円筒状内周部材及び円柱状最内周部材が一体化された多孔構造体1を製造する。

(もっと読む)

光学成形体の成形型、光学成形体の成形方法、及び、レンズアレイ

【課題】成形されたレンズアレイに損傷を与えることなく離型することができる光学成形体の成形型、光学成形体の成形方法、及び、レンズアレイを提供する。

【解決手段】基板部と、該基板部に形成された1つ又は複数のレンズ部とを有する光学成形体を成形材料で一体に成形する成形型であって、成形型は、成形材料を挟み込むことによって該成形材料を成形する型部材を有し、型部材にレンズ部の形状を転写するためのレンズ転写部が形成され、レンズ転写部を除く部位の少なくとも一部が多孔質部である。

(もっと読む)

レンズアレイの製造方法

【課題】反射防止構造体を有するマスター型を用いて、レンズアレイ基材の光学面転写予定面のレジスト層に反射防止構造体を転写し、均一な反射防止構造体を成形可能として高精度なレンズアレイを得る。

【解決手段】光学面に反射防止構造体14を有する複数のレンズを共通の基材に二次元的に配置したレンズアレイの製造方法であって、光学面形成面12が形成されたマスター型10を準備する工程(S1)と、マスター型10の光学面形成面12に反射防止構造体14を形成する工程(S2)と、光学面転写予定面24を有するレンズアレイ基材23を準備する工程(S3)と、レンズアレイ基材23の光学面転写予定面24にマスター型10を用いて反射防止構造体14を転写する工程(S7)とを含む。

(もっと読む)

研磨材混合流体研磨装置及び研磨方法

【課題】金型等の金属部材の内部に連通して形式された中空部の内面研磨に効果的な安価で研磨性に優れた研磨材混合流体研磨装置及びそれを用いた研磨方法の提供を目的とする。

【解決手段】金属部材内部に連通して形成された中空部の内面研磨装置であって、連通した中空部の一方の開口部と他方の開口部にそれぞれ連結する一対の、研磨材混合流体の貯留タンクと、当該一対の貯留タンクの内圧を交互に増圧する増圧手段とを有し、研磨材混合流体が前記中空部内部を、往復流入出することで中空部内面が研磨されることを特徴とする。

(もっと読む)

型の製造方法

【課題】煩雑な後加工を要することなく、良好な通気性を有し、型内での加熱・冷却等を均一に行なうことができる型の製造方法を実現する。

【解決手段】ノボラック型フェノール樹脂等の粘結剤を含有した溶剤(例えば、アルコール類)をセラミック繊維、カーボン繊維、及び金属繊維等の繊維質材料に含浸させて塗工材を作製し、原型1の表面に離型材を塗布した後、前記塗工材を塗付して所定厚みのコーティング層3を形成し、コーティング層3から原型1を離型した後、熱処理してコーティング層3を硬化させ、反転型を作製する。

(もっと読む)

モールドの製造方法

【課題】離型剤をモールド本体の表面に十分に定着させることができるモールドの製造方法を提供する。

【解決手段】(イ)表面に微細凹凸構造が形成されたモールド本体16を作製する工程と、(ロ)モールド本体16の微細凹凸構造が形成された側の表面に、表面の官能基(A)と反応し得る官能基(B)を有する離型剤で処理する工程と、(ハ)工程(ロ)の後、該モールド本体16を加熱加湿処理する工程とを有するモールドの製造方法。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートからなる熱成型用シート及びそれを使用した熱成型物品

【課題】ポリオレフィン系樹脂発泡材料を用いて、剛性や耐衝撃性などの物性が向上され、表面の触感や外観も改良された、自動車用内外装材や部品材料を生産性よく製造する。

【解決手段】(C)/(A)/(B)/(A)の層構成を有し、(A)と(B)と(C)はそれぞれ以下の条件を満たし、共押出しにより積層成形された熱成型用の積層発泡シート。(A)無機系充填材を5〜55重量%、ポリオレフィン系熱可塑性樹脂を95〜45重量%含有し、MFRが0.2〜20g/10分である複合樹脂組成物層。(B)発泡剤を含有させて発泡させたポリオレフィン系樹脂層であって、発泡倍率が1.5〜6倍、連続気泡率が30%以下、MFRが0.5〜10g/10分、190℃におけるメルトテンションが5以上である。(C)層の合計厚みに拘わらず、10〜500μmの厚みを有すエラストマー層であり、デュロ硬度が90以下、MFRが30g/10分以下である。

(もっと読む)

樹脂成形品の成形装置

【課題】樹脂成形品にいわゆるヒケ(収縮)やクラック或いはボイド(気泡)が発生しにくく且つきわめて簡単な構成の樹脂成形品の成形装置を提供する。

【解決手段】上型1と下型2とで内空間部3を形成する金型Aの該内部空間3に樹脂4を注入し、該金型Aを硬化炉Bに投入して加熱して該樹脂4を硬化させて後、該金型A内の樹脂成形品を取り出すようにした樹脂成形品の成形装置において、硬化炉B内の上型1及び下型2いずれか一方の金型外表面に断熱層5を設けて上型1と下型2との間に温度差を生じさせるようにした樹脂成形品の成形装置。特に、該金型Aで椀状の樹脂成形品を成形する場合において、上型1の凸状外面に断熱層5を設ける。

(もっと読む)

航空及び宇宙技術用の繊維複合コンポーネントの製造方法

本発明は、繊維複合コンポーネント(10)、特に航空宇宙用の繊維複合コンポーネントの製造方法と、対応するモールドコア(7)と、対応する繊維複合コンポーネント(10)とに関する。前記方法は、外部形状を画するためのモールディングツール(14)によってコルクを含有する材料から前記モールドコア(7)を形成するステップと、製造されるべき前記繊維複合コンポーネント(10)の少なくとも1つのモールド部(13)を形成するために、このように形成された前記モールドコア(7)を製造されるべき前記複合コンポーネント(10)のベース部材(11)上で少なくとも部分的に硬化した強化部材(1)に当接させて配置するステップと、前記繊維複合コンポーネント(10)を製造するために、少なくとも前記モールド部(13)を熱又は圧力に多段階でさらすステップとを有する。 (もっと読む)

フッ素樹脂コーティング除去方法

【課題】発泡弾性体ローラ成形型キャビティ内表面を摩耗することなく、該成形型キャビティ内表面のフッ素樹脂コート層を除去する方法を提供する。

【解決手段】円柱形キャビティ内表面にフッ素樹脂コーティングが施された発泡弾性体ローラ成形型6のフッ素樹脂コーティング除去方法であって、合成樹脂製の研磨材3を使用したブラスト処理工程を有する。

(もっと読む)

分離用デバイスおよびその製造方法

【課題】サイズの均一なピラーが微細な所定の間隔で配列したピラーアレー構造体を有する生体関連分子等の分離用デバイスを、高スループットにて効率良く製造することが可能な方法、およびその方法により製造された分離用デバイス。

【解決手段】アルミニウム材の陽極酸化により形成される表面にホールアレー構造を有する陽極酸化ポーラスアルミナ22、またはそれを鋳型として作製した複製モールドを、繰り返し使用可能なモールドとして用いてナノインプリント法によりピラーアレー構造体を作製するとともに、作製されたピラーアレー構造体を所定形態の流路内に配置することを特徴とする、物質の分離を行うための分離用デバイスの製造方法、およびその方法により製造された分離用デバイス32。

(もっと読む)

金型

【課題】連結部材で小穴が塞がれることを防止することができる金型を提供することを課題とする。

【解決手段】金型では、金属殻37の裏面43に、複数の縦の補強リブ70と複数の横の補強リブ80を立て、縦の補強リブ70と横の補強リブ80が交わる部位に、スタッド44を溶接する9個の円形の溶接座64、65、66、81、82、83、84、85、86を設けた。

【効果】補強リブ70と補強リブ70の間の金属殻37に樹脂シートを真空吸着する上側小穴61を貫通形成させても、この上側小穴61がスタッド44で塞がれることはない。したがって、スタッド44で上側小穴61が塞がれることを防止することができる金型を提供することができる。

(もっと読む)

携帯端末装置、成型方法及び成型金型

【課題】ガス抜き痕が照光範囲内に位置しても、デザイン性を向上できる携帯端末装置、成型方法及び成型金型を提供する。

【解決手段】携帯端末装置100は、金型成形によって形成される筐体10を有する。筐体10を成形するに当り金型のキャビティー面に形成された成型時のガス抜き痕19が、文字、記号、図形、又は、事物を表す所望のデザイン形状を形成する。ガス抜き痕19の他の例をあげれば、金型表面を多孔質金属体とすることも出来る。

(もっと読む)

成形用金型およびその製造方法

【課題】主に、断熱層を高強度とすることによって、高精度な鏡面や微細パターンを転写できる熱制御成形用金型を得ることができるようにし、以て、成形サイクル短縮を実現することができるようにする。

【解決手段】基材1と、基材1の表面側に設けられた転写層2と、基材1と転写層2との間に介在された断熱層3とを有する成形用金型4であって、断熱層3をポーラス材5で形成すると共に、断熱層3と転写層2との間にシート材6を配置するようにしている。

(もっと読む)

21 - 40 / 157

[ Back to top ]