Fターム[4F202AP02]の内容

プラスチック等の成形用の型 (108,678) | 検出量又は監視量 (1,388) | 力 (281) | 圧力 (188)

Fターム[4F202AP02]の下位に属するFターム

樹脂圧 (42)

Fターム[4F202AP02]に分類される特許

81 - 100 / 146

厚肉樹脂成形品の製造方法及びその製造装置

【課題】 厚肉樹脂成形品が成形される際に、その表面にひけが発生しないようにすることである。

【解決手段】 成形型130に2次圧付与装置150を配設し、射出装置170の射出ヘッド13から射出され、スプール15、ランナ16及びゲート17を経てキャビティ11に充填された溶融樹脂140が固化する前に、2次圧付与装置150を構成する油圧シリンダ12のロッド12aを前進させ、ランナ16におけるゲート17の反対側の端部に嵌合された圧縮中子23をキャビティ11の側に押し込むことによって、ランナ16及びゲート17内に非固化状態で滞留する溶融樹脂140をキャビティ11に向かって押し込み、キャビティ11内の溶融樹脂140の容積が減少した分を補充する。

(もっと読む)

射出成形装置用金型

【課題】精密な成形品を得ることができる射出成形装置用金型を提供する。

【解決手段】この射出成形装置用金型10は、常温で行うことが可能であり、かつ比較的大きな型締力で成形を行うことで、精密な成形品を得ることが可能となっている。金型10の少なくとも一部分をなし、光硬化性樹脂が充填されるキャビティ16へと光を透過可能な光透過部品22を有する。該光透過部品に負荷された型締力を変形により逃がすように該光透過部品を支持している負荷変形部品28をさらに具備することが好ましい。

(もっと読む)

複合材料部材を成形するための方法及び装置

本発明は、複合材料部材、殊に射出成形部分及びポリウレタン部分を含む複合材料部材の成形のための装置及び方法に関し、次のステップを含んでおり:支持構成部分を成形し、支持構成部分を金型の開かれたチャンバー内に移し、金型を所定の位置まで閉じ、この場合に容積のまだ大きなチャンバーを画定し、容積のまだ大きなチャンバー内に真空を生ぜしめ、流動材料を容積の増大されたチャンバー内に注入し、流動材料の注入と同時に及び/又は流動材料の注入に続いて圧縮工程を行うようになっている。  (もっと読む)

(もっと読む)

射出成形機及び射出成形機の制御方法

【課題】作用している荷重(圧力)を必要に応じて高精度に検出することができる圧力検出器を備えた射出成形機及び当該射出成形機の制御方法を提供する。

【解決手段】圧力検出器35,48、87、151を備えた射出成形機は、前記圧力検出器35,48、87、151が、電圧が入力されて歪みを検出する歪み検出器であり、前記圧力検出器35,48、87、151に入力される前記電圧の値は、1成形サイクル中で変化させられることを特徴とする。

(もっと読む)

合成樹脂成形品の成形方法及び成形装置

【課題】成形のサイクルを短く維持したまま、成形品の表面品質を高めることができ、発泡成形品の発泡セルの大きさを成形品全体に亙って均一化し、物理的特性を成形品の全体に亙って安定化することのできる合成樹脂成形品を成形する成形方法及び成形装置を提供することである。

【解決手段】成形型8のキャビティ面に沿って射出口40と反対側へ流れるガス流層42を形成した状態で、キャビティ41内に発泡剤16を含有する溶融合成樹脂を射出し、その後そのガスを外部へ排出し、次にキャビティ41内の合成樹脂の表層部をキャビティ面に接触させて成形型により冷却する。成形装置1は、上記成形方法を達成するためにガス流層成形装置5とガス吸引装置6とを備えた。

(もっと読む)

電動式射出成形機

【課題】 タイバーに丸棒の一部を板状部に形成した棒鋼を採用し、規格品の歪み検出器を板状部に取付けてタイバーの歪み量から圧力測定を正確に行えるようにする。

【解決手段】 電動射出成形機が備えた射出装置や型締装置のタイバーを、丸棒の両端部を除く側面を長く平坦面に形成して断面積が部分的に減少した板状部に形成した棒鋼とする。その板状部に歪み検出器を取付ける。射出装置の射出プレートや型締装置の可動盤のタイバー挿通孔の直径をタイバー径よりも大径に形成する。

(もっと読む)

偏心加工を行なうことができる加工機械及びその制御方法

【課題】複数の加工軸を用いて偏心加工を行なう場合、高精度な加工力の制御を実現する。

【解決手段】機構部26を支持する構造部26の複数箇所の歪を歪検出器34L、34Rで検出し、複数箇所の歪の一次関数式を演算することで、複数の加工軸の力20L、20Rの各々を精度良く算出し、複数の加工軸力20L、20Rの算出値をフィードバックして、複数の加工軸力20L、20Rにそれぞれ割当てられた動力源12L、12Rを制御する。機構部26の左の所定箇所30Lでの歪の検出値をfL、右の所定箇所30Rでの歪の検出値をfR、左の加工軸力の算出値をFL、右の加工軸力の算出値をFRとするとき、前記一次関数式はFL=(fL+fR)/2+(fL-fR)/2α及びFR=(fL+fR)/2-(fL-fR)/2αである。

(もっと読む)

成形機制御装置及び成形機制御方法

【課題】取出ミスが発生したかどうかを確実に判断することができ、金型装置が破損するのを防止することができるようにする。

【解決手段】取出し用の駆動部と、支持部材と、支持部材によって支持され、取出位置及び受渡位置を採る把持部材と、把持部材の位置を算出する位置算出部と、把持部材が、取出位置から受渡位置まで移動する間の、取出待機位置に到達したときに、成形サイクルの開始を指示する成形サイクル開始指示処理手段と、把持部材が取出待機位置に到達した後の所定のタイミングまでの間、成形品の取出ミスが発生したかどうかを判断する取出状態判定処理手段とを有する。一旦、ディスク基板を吸着した後にディスク基板を落としてしまっても、取出ミスが発生したと判断することができる。

(もっと読む)

電子部品の製造方法、及び、前記電子部品を形成するための金型

【課題】 特に、部材間に設けられた機能部の部分にまで樹脂が入り込まないように出来、さらに、低圧下において、キャビティ内の空気を外部へ効率よく逃がすことができ、その結果、適切且つ容易に樹脂封止を行うことが出来、気密性の高い電子部品の製造方法、及び、前記電子部品を形成するための金型を提供することを目的としている。

【解決手段】 押圧部33にて軟化状態にある樹脂42を押圧し、この際、ベース基板12と実装基板41間の隙間Bに設けられた櫛歯状電極の領域にまで前記樹脂42が入り込まないように、前記押圧部33の樹脂42に対する押圧力を規制する。さらにキャビティ33a内の空気を効率良く外部へ逃がすために外枠部34の下面34a全域を空気逃げ部(エアベント)50とする。

(もっと読む)

タイヤ加硫方法

【課題】煩雑な作業や多数のタイヤを無駄にすることなく、グリーンタイヤ膨径時の加圧条件を容易に決定することが可能なタイヤ加硫方法を提供する。

【解決手段】グリーンタイヤ7のトレッド部7Aのセンター部7A1と両ショルダー部7A2の外表面7xm,7xnにそれぞれセンサー8を配置し、該センサー8を配置したグリーンタイヤ7をタイヤ加硫用金型M内にセットした後、膨径してタイヤ加硫用金型M内側の成型面Maに接触させて加硫するタイヤ加硫方法である。グリーンタイヤ7の膨径時に、センサー8によりセンサー8を配置した外表面7xm,7xnが成型面Maと接触する順序を検出する。

(もっと読む)

射出成形金型装置

【課題】圧力センサの取り付け、取り外しが容易で、これらの作業の効率化を可能とする射出成形金型装置を提供することを目的とする。

【解決手段】当接部31の左側面31bの下方に傾斜面31cが形成されており、矢印A方向から圧力センサ30が挿入されたとき、圧力センサ30の先端部30eが前記傾斜面31cに当接、押圧することによって、当接部31が弾性部材33の弾性力に抗して矢印B方向に退出し、最後には、当接部31の表面とエジェクタピン24の底面24cとの当接が脱却されるまで退出する(非当接位置)。その結果、圧力センサ30の検出部30bにエジェクタピン24の底面24cが当接することによって、成形時の樹脂圧力によるエジェクタピン24の先端部24aへの押圧力を適切に検出することが可能となる。

(もっと読む)

射出成形機の型締制御方法

【課題】 圧力制御パターンにおける応答性の鈍い(悪い)部分や挙動の乱れ,アンダーシュート及びオーバーシュートの発生を防止し、圧力制御の応答性を安定化させるとともに、高精度の圧力制御を行う。

【解決手段】 異なる複数の型締力Pxa…,Pya…を多段に設定した圧力制御パターンCx,Cyを用いてトグル式型締装置Mcにより射出成形を行うに際し、予め、圧力制御パターンCx,Cyにおける各型締力Pxa…,Pya…に対応した圧力補償定数Kxa…,Kya…をそれぞれ求めて設定し、射出成形を行う際に、圧力制御パターンCx,Cyによる型締力Pxa…,Pya…の変化に対応して圧力補償定数Kxa…,Kya…を変更する。

(もっと読む)

真空吸着装置、搬送装置、及び成形品取出機

【課題】配管や吸着部材の破損又は目詰まり等による真空異常の有無が事前に簡単に検出できるようにし、ワークの吸着保持を確実に行える成形品取出機等を提供する。

【解決手段】成形品取出機1は、成形品を吸着保持する取出ヘッド30を移動させるアーム機構部2と、取出ヘッド30に設ける吸着部材31に配管接続する真空圧発生器35と、圧縮空気供給源32と真空圧発生器35との間の配管39に設けるバルブ34と、真空圧発生器35と吸着部材31間の配管39に設ける真空圧検出器36と、成形品非吸着状態の取出ヘッド30が解放位置(C)から待機位置(A)までの復帰移動中に、一定時間、バルブ34を開いて吸着部材31に真空圧を発生させたときの真空圧検出器36で検出される真空到達度により配管39や吸着部材31の状態に起因した真空異常が発生しているか否か判断する真空異常判断手段37とを備える。

(もっと読む)

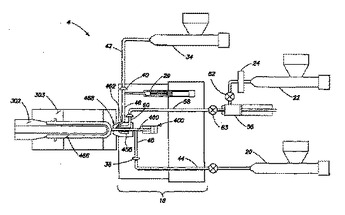

逐次射出成形プロセスにおけるポリマー材料の送出制御

逐次射出成形プロセスにおいてポリマー材料の送出を制御する方法と装置。一実施態様において、その方法は、複数の金型キャビティへ第1の材料の第1回ショットを同時に送出するステップと、(14a〜14i)、第1回ショットの送出のステップ中に対応するキャビティへ送出される材料の容積または流量を示す特性を、それぞれのキャビティについて独自に検知するステップと、第1回ショットの送出中に対応するキャビティについて検知された特性を示す信号を変数として使用するプログラムに従って、1個以上のキャビティへ第1回ショットを送出するステップを独自に停止するステップと、および第1回ショットを送出するステップを停止するステップに引続いて、第2の材料の第2回ショットをキャビティへ同時に送出するステップと、を提供する。  (もっと読む)

(もっと読む)

タイヤ加硫方法

【課題】ブラダー接触初期状態の挙動に起因するタイヤ品質の改善に寄与するタイヤ加硫方法を提供する。

【解決手段】ブラダー6をグリーンタイヤ7の空洞部7D内に膨張させ、その膨張したブラダー6によりグリーンタイヤ7を内側から押圧しながら加硫金型1内で加硫する際に、グリーンタイヤ7の内表面7xとブラダー6の外表面6yの少なくとも一方に設置したセンサー8によりグリーンタイヤ7とブラダー6との接触圧力を測定する。

(もっと読む)

タイヤ加硫方法

【課題】タイヤ構成部材間に作用する内部圧力の影響を受けるタイヤ品質の改善に寄与するタイヤ加硫方法を提供する。

【解決手段】加硫金型1内にセットしたグリーンタイヤ7内に内圧を付与し、グリーンタイヤ7を膨張させて加硫金型1の内面に押圧しながら加硫する際に、グリーンタイヤ7のタイヤ構成部材76,77間に設置したセンサー8によりタイヤ構成部材76,77間に作用する内部圧力を測定する。

(もっと読む)

可塑性材料の圧力測定用感圧センサー

【課題】未加硫ゴム等の可塑性材料の圧力測定において高精度の測定を可能にする可塑性材料の圧力測定用感圧センサーを提供する。

【解決手段】電極基板3に感圧導電ゴム2を絶縁膜4を介在させて積層し、絶縁膜4に感圧導電ゴム2表面よりも小さな穴5を形成し、穴5を介してのみ電極基板3と感圧導電ゴム2とを接触させたことを特徴とする。

(もっと読む)

可塑性材料の圧力測定用感圧センサー

【課題】未加硫ゴム等の可塑性材料の圧力測定において高精度の測定を可能にする可塑性材料の圧力測定用感圧センサーを提供する。

【解決手段】電極基板3に感圧導電ゴム2を積層した感圧センサー1において、感圧導電ゴム2の上に感圧導電ゴム2表面よりも大きな外形の剛性板4を積層したことを特徴とする。剛性板により可塑性材料の流れを感圧導電ゴムの周囲に流れ込まないように抑制し、感圧導電ゴムの周囲に空間を確保することができる。このため、圧力負荷時に感圧導電ゴムが変形を拘束されることがないので可塑性材料の圧力変化を正確に測定することができる。

(もっと読む)

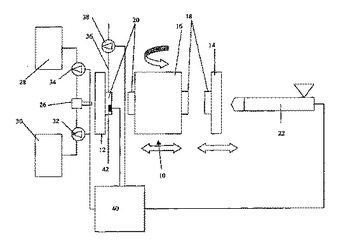

金型温度制御方法および金型温度制御装置

【課題】金型の加熱および冷却に要する時間を短くすると共に構成を単純にする。

【解決手段】金型温度制御装置(10)が、伝熱媒体流路が形成されている金型(20)と、伝熱媒体を加熱して蒸気を発生させるボイラ(B)と、伝熱媒体の蒸気を凝縮するコンデンサ(C)と、伝熱媒体流路の他方の端部に接続されると共に凝縮した伝熱媒体を回収する伝熱媒体タンク(35)とを含む。駆動時には、ボイラにより発生した伝熱媒体の蒸気を金型の伝熱媒体流路に供給することにより金型を加熱し、金型の伝熱媒体流路において凝縮して伝熱媒体タンクに回収された伝熱媒体を伝熱媒体流路に戻して該伝熱媒体流路において沸騰した伝熱媒体の蒸気を伝熱媒体流路の一方の端部を通じてコンデンサに供給することにより、金型を冷却する。

(もっと読む)

ガスインジェクション成形方法及び装置

【課題】成形サイクルが長くなる点、薄肉部が他の部分と比べ早く硬化し易いことに起因する強度的な問題を解決しガスの注入部分への制御の難しさ等による大型成形の薄肉成形に対する限界があるという点、金型微細部の汚れ、詰りの清掃等の点を含む諸問題を解決する。

【解決手段】本発明の成形方法は、ガスインジェクション成形方法に於いて、金型に樹脂を射出する以前に金型内を真空状態にし、その後、前記金型に樹脂の射出を行い、更に、樹脂を射出した後、該樹脂内に高圧ガスを注入する。また成形装置は、金型3と、真空貯め容器2と、金型と真空貯め容器とを接続する配管11と、配管11に設けられた真空弁10と、高圧貯め容器5と、金型3と高圧貯め容器とを接続する配管28と、配管28に設けられた注入弁8及び排出弁9とを有する。

(もっと読む)

81 - 100 / 146

[ Back to top ]