Fターム[4F202AP02]の内容

プラスチック等の成形用の型 (108,678) | 検出量又は監視量 (1,388) | 力 (281) | 圧力 (188)

Fターム[4F202AP02]の下位に属するFターム

樹脂圧 (42)

Fターム[4F202AP02]に分類される特許

1 - 20 / 146

ブロー成型装置、ブロー成型ステーションの構成部品を交換する方法、ならびに飲料充てんプラントおよび/または飲料容器製造プラント

【課題】ストレッチブロー成型装置において、クリーンルームならびにクリーンルームに存在する装置およびツールを細菌による汚染を防止する装置とその方法を提供する。

【解決手段】ブロー金型30,48を保持するためのブロー金型キャリア22を有している複数のブロー成型ステーション23と、無菌の条件下でブロー成型ステーションを配置または搬送するためのクリーンルーム15と、ブロー金型キャリアにブロー成型ステーションの構成部品30,48を取り付けるためのクリーンルームへの搬入アクセス部40とを備え、プラスチック材料製の予備成形物5をプラスチック材料製の容器6へと成形するためのブロー成型装置4であって、搬入アクセス部が、環境側42において複数のブロー成型ステーションを有するクリーンルームの前方に配置された少なくとも1つの無菌室41を備えているブロー成型装置。

(もっと読む)

タイヤ加硫装置

【課題】ラグ部材の嵌め込み忘れを確実に防止するとともに、嵌め込み姿勢を適正化し、常に安定した形状のタイヤを精度よく得ることが可能なタイヤ加硫装置を提供する。

【解決手段】加硫済みのラグ部材が嵌め込まれる複数の凹部を有する金型と、該金型における複数の凹部に対応して埋設され、各凹部に嵌め込まれるラグ部材の表面と接触する受圧部が凹部を形成する表面から凹部内に突出し、受圧部の受圧動作により検出信号を出力する検出センサーとを備えた構成とした。

(もっと読む)

加硫ブラダの内圧検知方法および装置

【課題】圧力センサの取付け位置に工夫を凝らすことで、供給熱媒の種類のいかんにかかわらず、加硫ブラダの内圧を直接的に、常に正確に検知することができる加硫ブラダの内圧検知方法を提供する。

【解決手段】ゴムを主体とする筒状可撓膜体8のそれぞれの開口端部分を、対をなすそれぞれのリング部材9,10で気密に閉止してなる加硫ブラダ7のいずれか一方の対のリング部材10側で、リング部材10に設けた貫通孔20を介して、圧力センサ21でブラダ内圧を直接的に検知する。

(もっと読む)

樹脂詰まり検出装置および樹脂詰まり検出方法

【課題】金型に設けられた複数のエアベントのそれぞれについて、樹脂の詰まりを検出することが難しいという問題を解決することが可能な樹脂詰まり検出装置を提供する。

【解決手段】圧力センサ1A〜1Bを有する検出部は、キャビティー21に設けられた複数のエアベントのそれぞれと接続された複数の配管のそれぞれにかかる圧力を検出する。データ収集部2は、各圧力の時間変化を監視し、各時間変化に基づいて、各エアベントの状態を示す複数の状態値を求める。異常判定制御部3は、複数の状態値に基づいて、エアベントごとに、そのエアベントに前記樹脂が詰まっているか否かを判断する制御部と、

(もっと読む)

射出圧縮成形機の型締制御方法および型締装置

【課題】クローズドループ制御により流量制御して供給可能なバルブが各型締シリンダに設けられた型締装置により圧力制御すると、高圧になる型締シリンダと低圧になる型締シリンダにバラつきが発生するという問題があった。

【解決手段】固定盤14または可動盤19のいずれか一方に複数配設された型締シリンダ16と、型締シリンダ16毎に対してクローズドループ制御により作動油を供給可能なバルブ28と、型締シリンダ16毎に設けられ作動油の圧力を検出する圧力センサ34,35と、可動盤19または可動金型18の位置を検出する位置センサ23とが設けられ、圧力センサ34,35より作動油の圧力を検出してバルブ28をクローズドループ制御し、型締シリンダ16毎に圧力制御を行うとともに、位置センサ23により可動盤19または可動金型18の位置を検出し、可動盤19または可動金型18のそれぞれの位置の偏差が設定値を超えたら異常と判断する。

(もっと読む)

金型内部情報計測センサー

【課題】ダイカストの品質管理はダイカストマシン側からのデータを基に制御するものの、金型からの情報管理は、ほとんどなかったため、ガスを巻き込んだ巣のある不良品を後段の工程に流すことが防止できず、結果として歩留まりを低下させていた。

【解決手段】金型ダイスに穿設されキャビティに開口する装着孔に装着可能なロッド形ケーシングと、前記ロッド形ケーシングに内挿されその軸芯方向に可動で金型キャビティ面に先端面を一致可能な圧力伝達ロッドと、前記圧力伝達ロッドの後端に対面して固定保持され、キャビティに注入された溶湯の圧力を検知可能な圧力センサーとを設けて、キャビティ内溶湯圧を検出する。前記圧力伝達ロッドの中心部に形成された細孔に装着され、前記細孔のロッド先端部側に検知端を有する熱電対からなる温度センサーと、を備えてキャビティ内溶湯温度を検出する。

(もっと読む)

射出成形方法及び装置

【課題】適切な型締め荷重で基板をクランプすることにより、基板にダメージを与えずにモールド成形する。

【解決手段】成形型100と型締め機構110と射出機構120とを有し、成形型の分割面間に、電子部品7を搭載した基板10を挿入し、成形型を閉じて型締めした際の型締め荷重F0により基板10をクランプし、成形型100の分割面間に形成されたキャビティ17に成形用樹脂2を射出することにより、基板10に搭載された電子部品7を樹脂モールドする装置であり、型締め荷重測定器13と、成形型を型締めしてキャビティ内に成形用樹脂を射出した際の成形型に作用する射出圧力に応じた型締め荷重F0と反対向きの射出荷重F2を測定する射出荷重測定器5と、型締め荷重測定器13の測定データと射出荷重測定器5の測定データとに基づいて型締め荷重F0を許容範囲に制御する制御手段と、を具備する。

(もっと読む)

金型異常の検知システム

【課題】金型内部に形成した冷却又は加熱制御のための熱媒体流路からこの熱媒体がキャビティあるいは外部に漏れる前に金型の異常を検出できる金型異常の検知システムの提供を目的とする。

【解決手段】金型内部に熱媒体を循環させるための熱媒体流路と、金型異常を検知するための検知流体を注入する検知流路とを有し、前記検知流路に注入した検知流体の圧力が前記熱媒体の循環圧力よりも高く又は低くなるように設定する検知流体圧力設定手段と、検知流体の圧力変化又は/及び流量変化を検知する検知流体の変動検出手段とを有することを特徴とする。

(もっと読む)

発泡樹脂成形体の成形方法及びその装置

【課題】 キャビティ内にガスを注入してそのガス圧により発泡樹脂材料の発泡を抑制しながら発泡樹脂材料を射出充填するカウンタープレッシャ法を用いた発泡樹脂成形体の成形方法において、残留ガスによる凹跡等の発生をなくして優れた外観を呈する発泡樹脂形成体を得る。

【解決手段】

キャビティ13内にガスを注入してキャビティ13内のガス圧を一定に保持しながら発泡樹脂材料を射出充填し、この射出充填完了直前又は完了時から発泡開始に至る間に、キャビティ13内に臨ませた開口端部に焼結金属又は焼結セラミックからなる多孔質部材29を有するガス強制排出通路28を通じてキャビティ13内に緩やかな吸気力を作用させることによりキャビティ13内のガス圧を常圧にまで徐々に低下させ、キャビティ13内の全ての残留ガスを円滑に排除する。

(もっと読む)

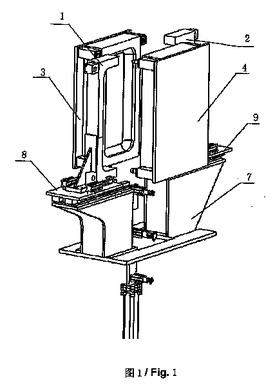

カセット式射出成形用金型

【課題】母型に複数のカセット型を同時装着して複数の成形品を高品質かつ高精度に同時成形するカセット式射出成形用金型を提供する。

【解決手段】成形品25はカセット型の可動型18と固定型23で成形される成形品、成形品26はカセット型の可動型19と固定型24で成形される成形品である。先ず射出成形時には通常の型締めを行い、完全に型締めが終了した後、カセット型の可動型18及び19を支持している調整プレート43a及び43bが受ける圧力を圧力センサ44a及び44bにて測定する。測定の結果、測定値に差が無い場合はそのまま成形を行う。測定値に差がある場合は調整装置40a又は40bの駆動機構42a又は42bを型締め方向又は型締めとは逆方向に駆動し、圧力センサ44a及び44bの測定値を一致させる。

(もっと読む)

樹脂成形品を製造する方法およびそれに用いる金型

【課題】溶融樹脂原料の流動性を向上させることと、成形サイクルを短くすることとのトレードオフの問題に好適に対処した成形品製造方法を提供すること。

【解決手段】射出成形によって樹脂成形品を製造する方法であって、(i)型閉じに際して金型Aと金型Bとを相互に嵌合させて、金型キャビティ空間を形成する工程、および、(ii)樹脂原料を金型キャビティ空間に供して成形に付す工程を含んで成り、工程(i)における金型Aと金型Bとの嵌合に際しては、その嵌合により形成される閉空間の空気を型締めの進行に伴って圧縮し、それによって、金型キャビティ空間を形作る金型表面の温度を上昇させることを特徴とする製造方法。

(もっと読む)

ガスアシスト射出成形用金型とガスアシスト射出成形方法

【課題】金型内の気密状態を高精度に検知することができ、連続成形過程での成形品の品質を保証し、量産成形性の向上を図ることが可能となるガスアシスト射出成形用金型とガスアシスト射出成形方法を提供する。

【解決手段】金型における固定側金型2と可動側金型5とにより形成されたキャビティ9内に、気体の注入を伴うガスアシストによって樹脂の射出成形を行う際に用いるガスアシスト射出成形用金型であって、前記キャビティ内に気体を注入するために設けられたガス供給装置17から、前記固定側金型の側に形成されたガス供給口に至るガス供給経路21に配設された第1の圧力計31と、前記可動側金型の側に形成された配管接続口に繋る配管に配設された第2の圧力計33と、前記ガスアシストによる射出成形中に、前記第1の圧力計と前記第2の圧力計とにより測定された圧力をロギングする手段と、を有する構成とする。

(もっと読む)

射出成形方法、およびその装置

【課題】品質が安定した成形品を、微小型開き状態を有する射出成形で成形する。

【解決手段】所定の圧力での型締め状態における金型の型締め位置の変更に応じて、微小型開き状態での金型の位置を変更させる。これにより温度変動等により型締め状態における型締め位置が変更された場合であっても、微小型開き状態での型開き量が一定となり、品質の安定した成形品を、微小型開き状態を有する射出成形で成形できる。

(もっと読む)

射出成形方法、およびその装置

【課題】良好な微細転写が可能で、ムラの少ない射出成形方法を提供する。

【解決手段】射出装置から金型内に溶融成形材料を射出し、射出した溶融成形材料を金型内で冷却、固化させて成形品とし、この成形品を、金型内に前後進可能に設けられた押出部材を電動機により前進させて、金型内から押し出し、取り出し可能とした射出成形方法であり、金型が有するキャビティ内の所定位置まで押出部材を押し出し、かつ押出部材に所定量の力を付与して所定の押出し位置に保持させ、その後金型内に射出装置から溶融成形材料を射出し、金型内に射出した溶融成形材料による圧力が、押出部材に、押出部材に加えた所定量の力を超えたときなどに、その圧力により押出部材を金型内で後退させることとして射出成形方法を構成した。

(もっと読む)

植物系樹脂ペレット及びその製造方法並びに植物系樹脂材料による射出成形装置

【課題】溶融粘度が低く、成形性に優れるとともに、天然木材等に近い良好な外観を付与することが可能で、しかも成形時の変色(焼けこげ)が抑制され、物性に優れる成形品を得ることができる木質樹脂ペレット、植物系樹脂ペレット及びその製造方法を提供する。

【解決手段】この発明にかかる木質樹脂ペレットは、木粉70〜91重量部と、融点を40〜100℃の間に持つワックス材料1〜15重量部とからなり、また、この発明にかかる植物系樹脂ペレットは、植物系粉末70〜91重量部融点と、40〜100℃の間に持つワックス材料1〜15重量部とからなる。

(もっと読む)

成形品の製造方法および成形品の製造装置

【課題】正確な形状の成形品を得ることができる成形品の製造方法を提供する。

【解決手段】未硬化の感光性材料5を、型7に形成されている凹部9の体積よりも多い量、凹部9に供給し、凹部9を型7の外部に通じさせる通路13が形成されこの通路13に未硬化の感光性材料5が入り込むように、基板3を型7に設置し、凹部9充填されている未硬化の感光性材料5一部を硬化させ、この硬化した部位を次第に大きくして感光性材料5全体を硬化する成形品1の造方法である。

(もっと読む)

光学素子の製造方法

【課題】成形型とともにキャビティを構成する別部材を用いる場合に、成形面から転写される光学機能面に非対称性の誤差等が発生することを防止する成形方法を提供する。

【解決手段】変形スリーブ14の内部に下型11、上型12を、そのそれぞれの成形面を、外周規制部材13を介して対向させて配置することで、キャビティC1を構成し、このキャビティC1に熱可塑性の成形素材15を装填して加熱/加圧して光学素子に成形する工程において、成形時に、下型11、上型12、外周規制部材13を変形スリーブ14で拘束することで、それぞれの成形面、変形スリーブ14の同心度を確保し、冷却による硬化時に変形スリーブ14による外周規制部材13の拘束を解除して、冷却中の光学素子を自由に熱収縮させることにより、光学素子における熱応力による歪み等に起因する、アス、コマ収差等の非対称性の誤差の発生を防止する。

(もっと読む)

圧縮成形機の制御方法

【課題】 オーバロードの防止による油圧ポンプの無用な停止の回避,油圧ポンプの耐久性向上及び制御の安定化を図るとともに、油圧ポンプの小型化,コストダウン,設置スペースの縮小及び消費電力の低下を実現する。

【解決手段】 油圧ポンプ3に、少なくとも大流量の固定吐出流量Qmとこの大流量よりも小さい小流量の固定吐出流量Qsを設定可能な油圧ポンプを使用し、予め、加圧工程Spにおける目標圧力Psを設定するとともに、加圧工程Spにおける加圧圧力Ppに対して固定吐出流量Qm又はQsを切換えるための切換条件を設定し、加圧工程Sp中に、加圧圧力Ppを監視し、当該加圧圧力Ppが切換条件を満たさないときは、大流量の固定吐出流量Qmに切換えて加圧圧力Ppに対する圧力制御を行い、かつ当該加圧圧力Ppが切換条件を満たしたときは、小流量の固定吐出流量Qsに切換えて加圧圧力Ppに対する圧力制御を行う。

(もっと読む)

コンポーネント内蔵可能な吹込み成形中空タンク本体の成形方法及び予備成形パターン装置

コンポーネント内蔵可能な吹込み成形中空タンク本体の成形方法に係り、半割りの金型(3、4)内にシートパリソン(18、19)を塑造することによって中空タンク本体の成形を行い、半割りの金型(3、4)と予備成形パターン装置における拡張機構と、半割のパターン(1、2)とベース台(8、9)と、の間の動作対応によって、半割りの金型(3、4)を密閉の半割のパターン(1、2)にそれぞれ密着し、吹気及び/または吸気によってシートパリソン(18、19)を半割りの金型(3、4)に密着させて塑造して予備成形を行い、さらにコンポーネントを内蔵することによって成形する。さらに、予備成形パターン装置を提供し、拡張機構及び半割のパターン(1、2)がベース台(8、9)に設置され、ベース台(8、9)がガイドレールホルダ(7)に設置され、動力装置がベース台(8、9)をガイドレールホルダ(7)に移動するように連動させる。本発明は製品のコストを低減し、不平坦なシートパリソンに対する適応性を増強し、製品の歩留まりを向上し、内蔵のコンポーネントは容器壁における開口の数量を最少に減らしたため、成形中空タンク本体の低浸透量を実現する。  (もっと読む)

(もっと読む)

トグル式型締装置の型厚調整方法

【課題】 各種金型に対して精度の高い型厚調整を行うとともに、型厚調整モータにおける小型化,省エネルギ化及び低コスト化を図る。

【解決手段】 型締モータ4を駆動制御してトグルリンク機構5のクロスヘッド5hを金型閉鎖位置Xsよりも型開側の位置となる予め設定した予備位置Xrまで移動させる第一工程T1と、第一工程T1の終了後、型厚調整モータ2を駆動制御して金型Cが閉じる型閉位置Xcまで圧受盤3を前進移動させる第二工程T2と、第二工程T2の終了後、型締モータ4を駆動制御してクロスヘッド5hを前進移動させるとともに、型締モータ4のトルク制限を行うことにより金型Cを加圧し、かつ型厚調整モータ2を駆動制御して圧受盤3を移動させつつクロスヘッド5hを金型閉鎖位置Xsまで移動させる第三工程T3と、第三工程T3の終了後、所定の型締力に対応する金型Cの締め代Lpを設定する第四工程T4とを備える。

(もっと読む)

1 - 20 / 146

[ Back to top ]