Fターム[4F202AP02]の内容

プラスチック等の成形用の型 (108,678) | 検出量又は監視量 (1,388) | 力 (281) | 圧力 (188)

Fターム[4F202AP02]の下位に属するFターム

樹脂圧 (42)

Fターム[4F202AP02]に分類される特許

41 - 60 / 146

内装品の製造方法

【課題】発泡射出成形法を利用して、意匠表面の意匠性を高く確保しつつ局部的に発泡倍率を高める。

【解決手段】貫通部23を有する硬質の芯材2を形成し、貫通部23を塞いだ状態で芯材2をキャビティ内に配置し、芯材の表面側に発泡剤を含む軟質樹脂からなる成形材料を射出して積層し、貫通部23を閉じた状態を開くことで成形材料を貫通部23を介して膨出させる。軟質樹脂層3の表面にパーティングラインが形成されることがなく、貫通部23に対向する部位の発泡倍率が高まる。

(もっと読む)

射出成形機のエジェクタ異常検出装置

【課題】最初の成形サイクルから特別な装置を用いることなくエジェクタ動作の異常を検出することができる射出成形機の異常検出装置を提供することを目的とする。

【解決手段】エジェクタの駆動手段と、エジェクタの位置を検出する手段と、エジェクタの負荷を検出する手段を備える射出成形機のエジェクタ異常検出手段において、エジェクタ後退中においてエジェクタ負荷を検出し、前記検出したエジェクタ負荷が所定負荷より小さくなった時点のエジェクタ位置を検出し、前記検出したエジェクタ位置が所定の基準位置以上の場合にエジェクタに異常が発生したことを検出することを特徴とする射出成形機のエジェクタ異常検出装置。

(もっと読む)

射出圧縮成形機及び射出圧縮成形方法

【課題】 油圧駆動系全体のコスト(イニシャルコスト)削減及び小型化を図るとともに、省エネルギ性の向上及びランニングコストを削減する。

【解決手段】 ポンプ本体4apを回転駆動する駆動モータ4amの回転数を可変して少なくとも吐出流量を可変可能な第一油圧ポンプ4aを有する第一油圧回路部Caを、型締装置Mcにおける型締シリンダ3の後油室3rに接続して型締力を付与するとともに、ポンプ本体4bpを回転駆動する駆動モータ4bmの回転数を可変して少なくとも吐出流量を可変可能な第二油圧ポンプ4bを有する第二油圧回路部Vbを、型締シリンダ3の前油室3fに接続して型開力を付与し、制御部5により各駆動モータ4am,4bmの回転数を制御することにより、少なくとも第一型位置X1に対する位置制御を行う。

(もっと読む)

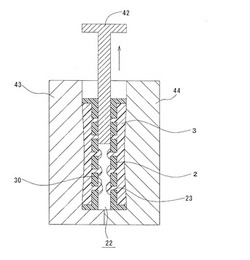

中空樹脂成形品の製造装置及び製造方法

【課題】外部に開口する筒部を有し、且つかかる筒部の内径切削が不要とされた中空樹脂成形品を低コストで製造可能な技術を提供する。

【解決手段】押出機22の先端に取り付けられた押出ダイと当接せしめられた状態下で、パリソンが筒部形成キャビティ62内に充填されることにより、目的とする中空樹脂成形品の筒部を形成する充填型42と、該充填型42と該押出ダイとの当接状態を解除可能にロックするロック機構54と、該充填型42を該押出ダイとの当接状態から下側基準位置にまで下降させる移動機構52と、ブロー成形用型26の成形キャビティ内に収容されたパリソンの内部に圧力気体を吹き込んで、前記中空樹脂成形品の筒部を除く部分をブロー成形する気体吹込手段60とを含んで構成した。

(もっと読む)

モールド成形用金型

【課題】

ロータリー式射出成形用のモールド成形用金型のホットランナー部内の圧力上昇を抑え、溶融プラスチック材の漏出などを防止する。

【解決手段】

ホットランナー部に連通した減圧用空間部と該減圧用空間部内に移動可能に設けられたピンと該ピンに連結されたエアシリンダーとを有し該減圧用空間部またはホットランナー部内の圧力に対応して該エアシリンダーにより該ピンを移動させる減圧手段を備え、溶融プラスチック材がホットランナー部及び成形体用空間部に充填された状態でホットランナー部の圧力が増大するとき、上記減圧手段の減圧用空間部内で上記ピンを後退移動させて該減圧用空間部の該ホットランナー部に連続した部分の容積を増大させる構成とする。

(もっと読む)

射出成形機および射出成形方法

【課題】 固定金型と可動金型の間に形成されるキャビティ内に溶融樹脂を射出して成形を行う射出成形機において、油圧式射出成形機と電動式射出成形機の長所を兼ね備えた射出成形機および射出成形方法を提供する。

【解決手段】 固定金型26と可動金型32の間に形成されるキャビティ68内に溶融樹脂を射出して成形を行う射出成形機11において、サーボモータ35によって駆動される型開閉機構の偏移量Aを検出する第一位置検出手段35aと、サーボバルブ47によって駆動される型締シリンダ29の偏移量Bを検出する第二位置検出手段33とにより固定盤17に対する可動盤27の偏移量を求める。

(もっと読む)

射出成形方法

【課題】合成樹脂材料を無駄に消費しないようにすること。

【解決手段】固定金型3と可動金型16との間に形成されたキャビティS内に前記固定金型3及び可動金型16の前記キャビティ形成面側を合成樹脂の軟化温度以上に加熱した後に溶融した合成樹脂を射出し、この射出を終了した後に加圧ガスを前記キャビティ内に注入することにより合成樹脂Jに中空部を形成して、内側からこの合成樹脂の表面及び裏面を前記固定金型3と可動金型16のキャビティ形成面へ押し付けて保圧し、前記加圧ガスの供給を行いつつ前記固定金型3及び可動金型16の前記キャビティ形成面側を冷却してこのキャビティ形成面側の合成樹脂Jを硬化させたら前記中空部内の前記合成樹脂Jにより加熱された加圧ガスを装置外へ排出し、前記加圧ガスの供給を行いつつ前記中空部内の加熱された加圧ガスを装置外への排出を終えると、この排出を停止して再び保圧する。

(もっと読む)

ディスク基板成形機およびディスク基板成形方法

【課題】 固定金型と可動金型の間に形成されるキャビティ内に溶融樹脂を射出してディスク基板を成形するディスク基板成形機において、油圧式ディスク基板成形機と電動式ディスク基板成形機の長所を兼ね備えたディスク基板成形機およびディスク基板成形方法を提供する。

【解決手段】 固定金型26と可動金型32の間に形成されるキャビティ68内に溶融樹脂を射出してディスク基板を成形するディスク基板成形機11において、サーボモータ35によって駆動される型開閉機構と、サーボバルブ47によって駆動される型締シリンダ29を備えた型締機構とを設ける。

(もっと読む)

樹脂成形のモニタ方法

【課題】樹脂の真空成形においてガス通路などの詰まりを検出可能な樹脂成形のモニタ方法の提供。

【解決手段】キャビティ30内の真空引きを開始し、キャビティ30内に樹脂注入し、注入した樹脂をキャビティ30内で硬化させて、樹脂成形を行う際に、キャビティ30内の圧力をモニタすることで、樹脂注入の状態を確認する樹脂成形のモニタ方法において、キャビティ30内の圧力を可動型12内に設けられたエア経路14及び真空引経路18の経路内圧力Pに基づいてモニタし、真空引き開始後、樹脂注入によって現れる最初の経路内圧力Pの極大値T2に基づいて異常を判別する。

(もっと読む)

クラス「A」の発泡コア物体を製造する方法

表面と、スキンと、コアとを有する物体を製造する方法は、圧縮性シール上に第1の金型部分を閉じるステップを含む。このシールは、第1の金型部分と第2の金型部分との間に位置する。金型部分は、間隔をあけて配置された注入ポートとベントとを有する加圧可能な金型キャビティを規定する。金型キャビティは、大気圧よりも大きい第1の圧力で加圧される。溶融プラスチックおよび発泡剤は、混合物内にガスセルを形成するように注入される。ガスセルは、第1の圧力よりも高い内圧を有している。第1の時間を待機した後、加圧ガスは、金型キャビティの壁と隣接するスキンを形成するガスセルを破壊するのに十分な速度で、第2の時間をかけて排出される。スキンは、凝固した発泡混合物で充填されるコアキャビティを規定する。金型部分は、物体を取り外すように分離される。 (もっと読む)

射出成形用金型の圧力損失調整方法

【課題】射出成形用金型に温調用の媒体を供給する複数の温調系統ごとにその圧力損失を調整可能とする。

【解決手段】射出成形用金型60に温調用の媒体を供給する複数の温調系統1〜4ごとに、その圧力損失ΔP1〜ΔP4を調整する射出成形用金型の圧力損失調整方法において、複数の温調系統1〜4ごとの圧力損失ΔP1〜ΔP4を、射出成形時の媒体温度よりも低い温度で測定し、その測定結果に基づいて温調系統1〜4ごとの圧力損失を調整する。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】コア加硫成型におけるグリーンタイヤの加硫時において、グリーンタイヤの体積を大きく形成することなく、また、別途シール部材を用いることなく、キャビティ内からの加圧培地阿の漏れを防止する。

【解決手段】

従来と同一のサイズ(体積)に形成したグリーンタイヤ5を、本タイヤ製造装置で加硫する前にコア21ごと予熱装置で予熱し、コア21とモールドとの嵌め合い箇所の間隙部分をシールできる所定の体積に熱膨張させておく。また、この所定の体積は、例えば加硫装置で製品タイヤを試作して、圧力センサ42で検知する試作時のキャビティ41内の圧力値を利用して設定する。圧力センサ42が検知した圧力値に基づいて、予熱装置の予熱条件を設定し、予熱装置はグリーンタイヤ5が所定の体積に熱膨張するまで予熱を行う。

(もっと読む)

インサート成形方法

【課題】本発明は、インサート部品と樹脂成形部との位置精度を高く維持しながら、インサート部品と樹脂成形部との間に中間部品が介在したインサート成形品を容易に製造することのできるインサート成形方法を提供することを課題とする。

【解決手段】金型装置10のキャビティ内に第1の部品2を配置し、且つ第1の部品10が結合する部分を有する第2の部品3を第1の部品2に対して配置する。第1の部品2を第2の部品3に向けて押圧して第1の部品2を第2の部品3に結合する。第2の部品3の周囲に樹脂部4を射出成形する。

(もっと読む)

セット枠の歪み計測方法

【課題】セット枠を引き続いて使用することの適否の確認を可能とし、発泡成形時の真空吸引において成形型とセット枠との間のシール性を適正に保つ。

【解決手段】成形型にセットされたシートカバーを該成形型の成形面に沿うように真空吸引しながら成形型内でシートパッドを発泡成形する際に、このシートカバーを成形型にセットするために使用されるセット枠の歪み計測方法であって、圧力センサ42を備えた計測型40にセット枠(外枠15)をセットした状態において、この計測型40に対するセット枠の接触圧力の分布を検出し、この圧力分布のパターンに基づいてセット枠の全体的な歪みを計測する。

(もっと読む)

発泡射出成形品の製造方法

【課題】金型が複雑化せず、また、金型の耐久性に問題がないとともに、成形品の表面が非発泡またはスワールマークと呼ばれる発泡模様がなく、内部が発泡した高外観発泡射出成形品が得られる発泡射出成形品の製造方法を提供することを目的としている。

【解決手段】金型キャビティ内ガス圧力が(大気圧+0.3MPa)〜(大気圧+6MPa)となるようにガスを注気した状態の金型キャビティ内に化学発泡剤を含む発泡性樹脂組成物を射出充填するとともに、充填開始から充填完了までの間で金型キャビティの発泡性樹脂組成物の流動が停止する位置を臨む部分に設けられた排気部から金型キャビティ内のガスを排気し、発泡性樹脂組成物の充填完了時の金型キャビティ内ガス圧力を(大気圧+0.25MPa)以下の正圧にするようにした。

(もっと読む)

タイヤ加硫方法及びタイヤ加硫装置

【課題】タイヤ加硫用金型の外型に生タイヤを充分な力で押し付け、加硫成型後のタイヤの形状や外観の品質を向上させる。

【解決手段】タイヤ加硫用金型1の内型2の外面に、キャビティKよりも小さい生タイヤTを形成して外型10内に収納し、内型2の流通孔Hを通して、内型2と生タイヤTとの間に加圧流体を供給する。これにより、生タイヤTを外型10の内面に押し付けて密着させ、外型10を加熱して生タイヤTの外面を加熱し、生タイヤTを外面側から加硫する。また、熱膨張する生タイヤTによりキャビティKが充填された後に、加圧流体の供給を停止し、内型2内に加熱流体を供給して、生タイヤTを内型2からも加熱して加硫成型を進行させる。

(もっと読む)

枠体付きガラスの製造装置

【課題】

固定型と移動型との間に板ガラスを保持し、該板ガラスの周辺部にキャビティが形成され、該キャビティに樹脂が射出されて、枠体が成形される。ガラス周辺部に射出成形で枠体を成形するとき、ガラスに大きな荷重が加わり、ガラスの破損する場合がある。枠体を形成する金型のキャビティに溶融樹脂を射出する時間は数秒以下と短時間で終了するので、ガラスの破損の検知はなるべく早いほうが良い。

本願発明は、ガラスの破損を早期にしかも確実検知することが可能な、枠体付きガラスの製造装置を提供することを課題とする。

【解決手段】

シリンダーで支持されたロッドが湾曲した板ガラスの凸面側に設けられ、ロッドが接触するガラス面の反対側ガラス面に、ガラスを保持するための吸引パッドと、吸引パッドの圧力変化を検知する圧力検知器とが設けられていることを特徴とする。

(もっと読む)

熱可塑性素材成形方法、熱可塑性素材成形装置、成形プログラム

【課題】熱可塑性素材が実装される成形型の異常に起因する障害や性能の劣化を確実に防止し、品質の高い成形品を製造する。

【解決手段】複数の加熱ステージ20a、加圧ステージ20b、冷却ステージ20cを含む成形スペース8に熱可塑性素材が実装された型ユニット40を投入し、加熱、加圧、冷却の各工程により所望の成形品を得る成形装置10において、成形スペース8に投入される型ユニット40が通過する成形予備室1に、投入前の型ユニット40の高さを測定する高さ測定機構3を設け、制御装置4は、型ユニット40の高さ測定値Hが、既定の正常な値から逸脱している場合には、投入を中止し、投入前排出スペース6に排除することで、異常な型ユニット40が成形スペース8に投入されることに起因する当該型ユニット40や成形装置10の障害や性能劣化の発生を未然に防止し、品質の高い成形品を得る。

(もっと読む)

射出成形用金型、射出成形における可塑化不良の検出方法、及び射出成形方法

【課題】射出成形において、安価かつ容易に可塑化工程の不良を検出可能な、射手成形用金型、可塑化不良の検出方法、及び射出成形方法を提供する。

【解決手段】内部にキャビティ13を有し、スプルー14直下のコールドスラグウェル15に圧力センサー付きエジェクターピン18が設けられている金型10を用い、冷却・可塑化工程において圧力センサーにより測定された金型内の樹脂の圧力が所定の範囲を外れる場合は、成形品1が可塑化不良であると判別し、可塑化不良の成形品を取り除いて、射出成形を行う。

(もっと読む)

ワークの取出しヘッド

【課題】 弾性係数の小さいワークでも、ワークに対して僅かな芯振れを生じても確実に吸着保持し、耐久性の向上により高い信頼性が得られ、かつ歩留まりの悪化による生産効率の低下を回避できるワークの取出しヘッドを提供する。

【解決手段】 成形機(生産装置)11の金型装置(生産ヘッド部)12で保持したワーク4を吸着保持して取り出すワークの取出しヘッド1は、ワーク4の押圧時に被押圧部を弾性変形させ被押圧部の弾性復元力により密着して、該ワーク4と取出しヘッド1との間に気密な負圧発生空間13の形成を可能とする取出しヘッド1から突出する箇所20がある押圧部2と、負圧発生空間13に対応する吸気通路3を備え、負圧検出器18で検出した吸気通路3の負圧が負圧設定器17で設定した負圧よりも小さい場合に不良ワーク4が吸着保持されていると判断して警報装置23に作動信号を出力する比較・判断回路22を有する。

(もっと読む)

41 - 60 / 146

[ Back to top ]