Fターム[4F202AR03]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 力 (529) | 圧力 (373) | 樹脂圧 (66)

Fターム[4F202AR03]に分類される特許

41 - 60 / 66

射出成形機

【課題】成形運転時に荷重を受けて弾性変形する複数本の連結バーのうちの1本の端部にロードセルユニットを装着する構成において、ダミーロードセルユニットを用いなくても、全ての連結バーでの変形量を同一にできるようにすること。

【解決手段】成形運転時に荷重(引っ張り荷重)を受けて弾性変形(伸び変形)する複数本の連結バーのうちの1本の端部に、ロードセルユニットを装着する成形機において、ロードセルユニットが装着された所定の連結バー以外の連結バーである、ロードセルユニットが装着されていない他の連結バーの少なくとも一部には、ロードセルユニットが装着された所定の連結バーの径よりも、その径を所定量だけ細くした部分を設ける。

(もっと読む)

薄型導光板及びその成形方法

【課題】 薄型導光板の成形で、樹脂流動長が長く成形が不安定。多数個取りが困難。

【解決手段】 透明の樹脂部材よりなり、平面が略矩形形状をした導光板1の側面に光入射面3を有するエッジライトタイプの薄型導光板及びその成形方法で、導光板の断面形状は、光入射面近傍は、厚肉部側から薄肉部側に傾斜する楔形状をなし、楔形状の端部から反光入射面側の薄肉部にかけて厚みが均一な平板形状である。導光板1の光入射面3を矩形短辺側に設け、矩形長辺側の略中央より光入射面3側にオフセットさせて射出成形品のゲート9を配設して、樹脂流動長が短くなる。オフセット量Cは、製品全長に対し、製品全長の0%<オフセット量<製品全長の30%に設定する。ゲート9の位置により、成形材料の削減ができると同時に、成形圧力損出を削減し、多数個取り成形することが可能になる。成形コストのダウン及び成形の安定化につながる。

(もっと読む)

複合材料部材を成形するための方法及び装置

本発明は、複合材料部材、殊に射出成形部分及びポリウレタン部分を含む複合材料部材の成形のための装置及び方法に関し、次のステップを含んでおり:支持構成部分を成形し、支持構成部分を金型の開かれたチャンバー内に移し、金型を所定の位置まで閉じ、この場合に容積のまだ大きなチャンバーを画定し、容積のまだ大きなチャンバー内に真空を生ぜしめ、流動材料を容積の増大されたチャンバー内に注入し、流動材料の注入と同時に及び/又は流動材料の注入に続いて圧縮工程を行うようになっている。  (もっと読む)

(もっと読む)

射出成形装置および射出成形方法

【課題】設備投資額を抑制しかつキャビティ内の圧力を低くすることが可能である射出成形装置および射出成形方法を、提供する。

【解決手段】一方の型を成す第1成形型部122,127,130、第1成形型部に対し近接離間自在に配置される他方の型を成す第2成形型部、第1成形型部と第2成形型部の間に形成されるキャビティに、成形材料を射出するための射出手段、および、成形材料を供給するためのノズルを有する供給手段を有する。射出手段は、供給手段のノズルが連結される連結ゲート140、キャビティに面する第1成形型部の内面123に離間して配置される複数の射出ゲート150〜152、および、第1成形型部の内部を延長し、連結ゲートと射出ゲートとを連結するための通路160を有する

(もっと読む)

キュベット

【課題】より容易に取り扱い可能であるとともに広範に適用可能なキュベットを提供する。

【解決手段】少なくとも2つのキュベット外殻部材(12)を備え、それらによって重合性の樹脂が充填路(16)を介して注入される型空洞(14)を形成することができ、さらに型空洞(14)の充填に際して脱気する空気のための排気路(42)を備えた特に射出成形によって歯科医療用の成形部材を製造するためのキュベット(10)である。排気路(42)がフィルタ要素(40)を備えていて、重合性の樹脂と接触すると同時にフィルタ要素の空気透過性が自動的に変化、特に低下する。

(もっと読む)

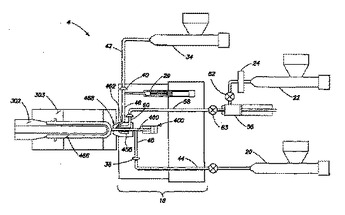

逐次射出成形プロセスにおけるポリマー材料の送出制御

逐次射出成形プロセスにおいてポリマー材料の送出を制御する方法と装置。一実施態様において、その方法は、複数の金型キャビティへ第1の材料の第1回ショットを同時に送出するステップと、(14a〜14i)、第1回ショットの送出のステップ中に対応するキャビティへ送出される材料の容積または流量を示す特性を、それぞれのキャビティについて独自に検知するステップと、第1回ショットの送出中に対応するキャビティについて検知された特性を示す信号を変数として使用するプログラムに従って、1個以上のキャビティへ第1回ショットを送出するステップを独自に停止するステップと、および第1回ショットを送出するステップを停止するステップに引続いて、第2の材料の第2回ショットをキャビティへ同時に送出するステップと、を提供する。  (もっと読む)

(もっと読む)

樹脂成形品の製造方法および製造装置ならびに樹脂成形品

【課題】短い成形サイクルで光学鏡面や微細なパターンが高精度に転写され、かつ内部歪みの小さい樹脂成形品を提供する。

【解決手段】樹脂4が軟化温度以下のキャビティ3の温度まで冷却される途中で、少なくともキャビティ3内の樹脂4の中心温度が樹脂の軟化温度以上、あるいは表層部温度が樹脂の軟化温度以下かつ樹脂の平均温度が軟化温度以上であるタイミングにて、可動入子2を樹脂4から離反する方向に移動させ、転写面5と樹脂4の間に断熱層としての空隙15を形成する。この空隙15において、樹脂4自体の温度にて表層部温度が軟化温度以上になるタイミングで、樹脂4から離反させた可動入子2を樹脂4と密着する方向に再移動させ、樹脂4と転写面5を再密着させて、樹脂4の表面に転写面5の形状を転写させる。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

射出成形用金型

【課題】型開きの際にスプルを成形品から離型させ易い射出成形用金型を提供すること。

【解決手段】固定側金型20及び可動側金型30と、パーティングラインPに沿って形成され、キャビティC内に溶融樹脂を供給するランナゲート50と、固定側金型20に設けられた中空部22と、中空部22に沿って往復動自在に配置され、外部から溶融樹脂が導入されるスプルブシュ63と、ランナゲート50側に配置され導入された溶融樹脂をランナゲート50に供給する下端部61aとを有するスプル部材60と、溶融樹脂を供給する成形機ノズル100の先端部から押圧力が付与されて圧縮すると下端部61aをランナゲート50に位置させ、押圧力が除去されて伸長すると下端部61aをランナゲート50から離間させる圧縮バネ44とを備えている。

(もっと読む)

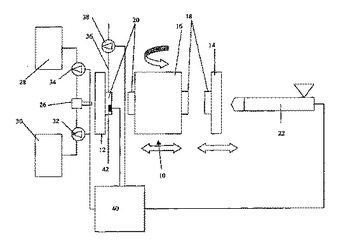

射出成形方法及び射出成形装置

【課題】溶融プラスチックを冷却するための圧力の釣合いのとれた射出環境を作る射出成形方法を提供する。

【解決手段】本発明の溶融材料の射出方法は、流体圧力の加圧流体を金型キャビティに供給する工程と、溶融材料を第1溶融圧力まで加圧する工程と、第1溶融圧力が流体圧力と釣り合いがとれたときに溶融材料の射出を開始する工程と、第1溶融圧力を第2溶融圧力まで続いて増大させる工程と、加圧流体に抗して溶融材料を金型キャビティの中に射出する工程と、溶融材料の射出のときに流体圧力を維持する工程と、溶融材料の射出中、流体圧力と溶融材料の第2溶融圧力との間の差圧を維持する工程とを含む。

(もっと読む)

射出成形装置並びに射出成形装置に用いられる型内ノズル及び成形型

【課題】成形型の樹脂流路内の溶融樹脂を溶融した状態で維持でき、かつ、成形型から樹脂注入ユニットを切り離しても樹脂流路内の溶融樹脂が成形型の外側に逆流することを防止する。

【解決手段】

本発明の射出成形装置66は、金型30と、金型30に取付けられる型内ノズル50と、型内ノズル50に溶融樹脂を供給する外部ノズル70cとを備えている。型内ノズル50は、外部ノズル70cが接続される樹脂流入口50bと、キャビティに開口する樹脂射出口50aと、樹脂流入口と樹脂射出口を連通する樹脂流路50cを有するノズル本体51と、樹脂流路50c内に配置され、樹脂流路50c内の溶融樹脂の圧力より樹脂流入口50bの外側の圧力が高い場合に樹脂流入口50bを開き、樹脂流路50c内の溶融樹脂の圧力より樹脂流入口50bの外側の圧力が低い場合に樹脂流入口50bを閉じる開閉弁56を備えている。

(もっと読む)

射出成形中に樹脂がキャビティ面から剥離しやすい箇所を予測する方法とそれを利用した射出成形型と射出成形方法

【課題】 キャビティに充填した樹脂がキャビティ面から剥離しやすいか否かを示す評価値を算出して樹脂がキャビティ面から剥離しやすい箇所を予測する技術を提供する。

【解決手段】 キャビティ2aを複数個に分割した微小空間(メッシュ)内に存在する樹脂に生じる流動速度と圧力と温度の計時的変化をコンピュータを利用して数値計算し、キャビティ面に接する微小空間毎に、溶融樹脂の流動が停止した時の圧力と、溶融樹脂の流動が停止した時から樹脂が固化した時までの圧力の積分値を算出し、算出された両者の値からキャビティ面からの剥離しやすさの程度を示す評価値(面張りレベルM(x))を算出し、算出した評価値を剥離しやすさの限界を示す基準値と比較してキャビティ面から剥離しやすい評価値を示している微小空間を特定し、射出成形中に樹脂がキャビティ面から剥離しやすい箇所を予測する。

(もっと読む)

エアバッグドア部を有する内装品の成形方法

【課題】成形時にキャビティ内に射出充填された溶融樹脂にかかる圧力の上昇に起因する盛り上がりができず、外観見栄えのよいエアバッグドア部を有する内装品を提供する。

【解決手段】射出成形の工程で成形型のキャビティ内に溝形成刃を進退させてインストルメントパネル裏面にその表面に達しない破断溝部を形成し、破断溝部で囲まれる領域でエアバッグドア部を形成する。成形型のキャビティ内に溶融樹脂を射出充填する。キャビティ内の樹脂圧を一次保圧により一旦下降させるとともに、その後の二次保圧により再度上昇させた後、型温の影響で再度下降させる。この際、溝形成刃を一次保圧中の初期段階で射出圧の影響で上昇した樹脂圧が下降に転じる第1転換点C1と二次保圧中に上昇した樹脂圧が型温の影響で下降に転じる第2転換点C2との間でキャビティ内に進出させ、二次保圧後の樹脂圧が下降しきるまでに後退させる。

(もっと読む)

厚肉光透過性樹脂板の製造方法

【課題】 厚肉の光透過性樹脂板の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】 10〜50mmの肉厚を有する光透過性の熱可塑性樹脂からなる樹脂板の製造方法であって、該製造方法は、(i)金型キャビティ内へ溶融した熱可塑性樹脂を射出する工程であって該工程内において可動側金型は圧縮ストローク分だけ余分に開かれた中間型締め状態にある工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)、および(v)かかる成形品の周縁部を除去することにより成形品の平面度を向上させる工程(工程−v)からなることを特徴とする厚肉光透過性樹脂板の製造方法。

(もっと読む)

小さい形状を成型していくプロセスおよびシリコーンカプセル化剤組成物

プロセスが:

1)金型を、温度範囲100℃〜200℃において熱していき;

2)金型解離剤を包含しているシリコーンカプセル化剤組成物を、組み立て品に供給していき、該組成物が、粘度範囲100cps〜3,000cpsを、該プロセスの操作温度において持ち、該シリコーンカプセル化剤組成物が該組み立て品から出て戻って流れていくのを防ぎ;

3)該シリコーンカプセル化剤組成物を、該組み立て品から、水平の向きを持っており金型空洞を持っている金型中に、ゲートを通して注入していき、ここで、該金型空洞が頂および底を持ち、脱気孔(ベント)が該金型空洞の該頂において位置されており、該脱気孔がチャネル0.1mm〜1mm幅×0.0001mm〜0.001mm深を含み、該ゲートが該金型空洞の該底において位置されており、注入が圧範囲1,000psi〜10,000psiにおいて5秒間まで実施され;

4)該シリコーンカプセル化剤組成物を、1,000psi〜10,000psiにおいて、該シリコーンカプセル化剤組成物が該金型空洞から出て流れていくのを防ぐに充分な量の時間保ちながら;

5)ステップ4)の生成物を硬化させていく

ステップを包含する。LEDパッケージ用レンズが、該プロセスにより、調製されてよい。

(もっと読む)

ホットランナースプルー

【課題】 ホットランナースプルーから成形機ノズルが離間する際の樹脂漏れと、それに起因するランナーへの気泡の混入を防ぎ、成形品における銀条の発生を回避する。

【解決手段】 ホットランナースプルー36のノズルタッチ面42aから成形機ノズル36が離間することにより、樹脂供給路50内の樹脂への外部からの加圧が止められると、シール部材66が大気圧に勝る樹脂供給路50内の樹脂の逆流圧力を受け、このシール部材66によって、樹脂供給路50の内側から、樹脂供給路50の開口42bが塞がれる。したがって、ホットランナースプルー34からの樹脂漏れが無くなり、ランナー30の樹脂への気泡の混入を防ぐことができる。

(もっと読む)

背面射出されたプラスチック成形物の製造方法

【課題】

背面射出されたプラスチック成形物の製造方法を提示する。

【解決手段】

この発明は、各々がポリオレフィンから成る装飾層(5)と、発泡層(6)と、基材(8)とから構成された、背面射出されたプラスチック成形物の製造方法に関するものである。前記方法において、装飾層(5)と発泡層(6)とは複合体の形態として射出成形用金型の内部に設置され、次にそれらは、閉じられた射出成形用金型(1、2)内で基材材料(8)を用いて背面射出される。完成した成形物(9)上の所望とする装飾層(5)の外面を構造化するため、該装飾層(5)が当接する前記射出成形用金型(1、2)の内面は相補的な態様で構成されている。独立気泡から形成された発泡層(6)が用いられ、前記層は、閉じた射出成形用金型(1、2)において、基材材料の硬化中に該射出成形用金型(1、2)の表面構造(7)に対応して永久に圧縮される。射出成形用金型(1、2)の表面構造(7)は、該表面それ自体を対応させて形成すること、或いは該射出成形用金型(1、2)の表面と装飾層(5)との間に配置されるインサートにより得ることができる。  (もっと読む)

(もっと読む)

射出成形シミュレーション装置及び射出成形シミュレーション方法

【課題】 加熱された金型に射出された樹脂から射出成形により成形される成形品の性状をシミュレーションすること。

【解決手段】 キャビティ18が形成される金型10の金型形状と金型10が加熱される加熱条件と金型10が冷却される冷却条件とを収集する金型条件収集部と、金型形状と加熱条件と冷却条件とに基づいて、キャビティ18のキャビティ表面のキャビティ表面温度を算出する金型シミュレーション部3と、樹脂31の性質を収集する樹脂条件収集部と、性質とキャビティ表面温度とに基づいて、樹脂31がキャビティ18に射出されたときの樹脂31の挙動を算出し、樹脂31の挙動に基づいてキャビティ18に射出された樹脂31から成形される成形品の性状を算出する樹脂シミュレーション部5とを備えている。このような射出成形シミュレーション装置及び射出成形シミュレーション方法により、加熱された金型10に射出された樹脂31が冷却して得られる成形品の性状を正確にシミュレーションすることができる。

(もっと読む)

射出成形方法と成形金型及び成形品

【課題】ナノオーダーレベルや微細な高アスペクト形状の転写により製造される形状精度に優れたプラスチック成形品を成形する。

【解決手段】溶融樹脂12を高速充填中において、メルトフロントがスタンパ4の微細な凹凸パターン3を通過している間、常時、圧力センサ7の検出圧力が2MPa程度になるように可動駒6をアクチュエータ9により変速制御しながら可動させ、キャビティ2内に樹脂圧力を発生させ、溶融樹脂12をスタンパ4の微細な凹凸パターン3のV溝内に瞬時に入り込ませて、溶融樹脂12がスタンパ4に触れた瞬間に微細な凹凸パターン3を転写し、メルトフロントが進行して樹脂固化層13が形成されても、樹脂固化層13の表面にスタンパ4の凹凸パターン3を確実に転写する。

(もっと読む)

樹脂封止方法

【課題】 簡略な工程で電子部品を樹脂封止できる樹脂封止方法の提供。

【解決手段】 固定型及び可動型を備えた金型を用い、インサート成形法を適用し、平板状ワークの所要部分を被覆する樹脂封止方法であり、

固定型及び可動型を貫通して設けられた一対以上の突出ピンを両方向から突き出すことにより、金型内のキャビティに装填された平板状ワークを両面側から支持した後、樹脂を充填すると共に、充填完了直前に突出ピンを引き抜くことにより、平板状ワークの両面を被覆する樹脂封止方法

(もっと読む)

41 - 60 / 66

[ Back to top ]