Fターム[4F202AR08]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 速度 (193)

Fターム[4F202AR08]の下位に属するFターム

回転速度(←回転数) (46)

加速度 (10)

Fターム[4F202AR08]に分類される特許

101 - 120 / 137

成形装置における又は成形装置に関する改良

本発明は、材料を成形する方法に関し、以下のステップを含む。成形可能な材料を空間に提示するステップであって、空間の対向面が前進方向に前進するとき、空間から材料が空間の対向面によって及び/又は対向面の間に支承されることができるステップ。対向面が前進するとき、加圧成形ゾーンを少なくとも一部形成する対向面の間の縮小空間の対向面の間の材料を加圧するステップ。対向面の少なくとも1つの形状が材料内に形状化されて、材料に保持できるような時間まで、対向面の間の縮小空間が少なくとも実質的に一定に維持されるステップ。加圧成形ゾーンの前のゾーンにわたる成形工具セットの少なくとも1つの隣接する工具の間の相対運動が、他方の対向面の成形工具のみに向かうステップ。  (もっと読む)

(もっと読む)

射出成形中に樹脂がキャビティ面から剥離しやすい箇所を予測する方法とそれを利用した射出成形型と射出成形方法

【課題】 キャビティに充填した樹脂がキャビティ面から剥離しやすいか否かを示す評価値を算出して樹脂がキャビティ面から剥離しやすい箇所を予測する技術を提供する。

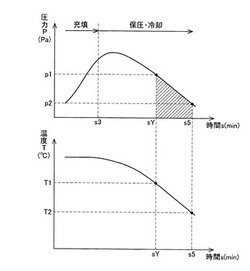

【解決手段】 キャビティ2aを複数個に分割した微小空間(メッシュ)内に存在する樹脂に生じる流動速度と圧力と温度の計時的変化をコンピュータを利用して数値計算し、キャビティ面に接する微小空間毎に、溶融樹脂の流動が停止した時の圧力と、溶融樹脂の流動が停止した時から樹脂が固化した時までの圧力の積分値を算出し、算出された両者の値からキャビティ面からの剥離しやすさの程度を示す評価値(面張りレベルM(x))を算出し、算出した評価値を剥離しやすさの限界を示す基準値と比較してキャビティ面から剥離しやすい評価値を示している微小空間を特定し、射出成形中に樹脂がキャビティ面から剥離しやすい箇所を予測する。

(もっと読む)

樹脂発泡成形体およびその製造方法

【課題】軽量ながら厚み方向への圧縮力に対して座屈しにくく自動車の内装材として良好な弾性かつ良好な触感を得ることができるとともに、高い吸音性を得ることが可能な樹脂発泡成形体の提供を課題とする。

【解決手段】近接位置L1にあるときの一対の成形型11,12の間の距離を1.0〜10.0mmとし、近接位置L1から離間位置L2までの離間距離を1.0〜50.0mmとして、表面に非発泡のスキン層M16を形成しながら成形型11,12の離間方向D1へ前記離間距離以下で1.0mm以上となるように気泡を連続させて霜柱状に発泡セルM13を伸長させて樹脂発泡成形体M10を成形する。また、キャビティに充填された樹脂成形材料内で前記離間方向とは垂直な方向D2へ該離間方向の温度分布を異ならせて成形型を離間11,12させることにより前記温度分布の異なりに応じた空洞を内部に形成して樹脂発泡成形体を成形する。

(もっと読む)

加硫制御方法及び制御システム

【課題】加硫機にグリーンタイヤ1本毎に最適な加硫時間を設定する。

【解決手段】加硫時間に影響するタイヤの特定の特性値である、加硫速度をロット毎に、かつタイヤゲージ、タイヤ温度を各タイヤ毎に測定し、その測定データを加硫制御装置20に入力する。加硫制御装置20は、その測定データと夫々に設定されている基準値との差を算出し、前記各基準特定値に基づく基準加硫時間を前記差に応じて補正して、各タイヤ毎に最適な加硫時間を演算し、それを加硫機30に設定する。

(もっと読む)

トグル式型締装置の型厚調整方法

【課題】 型厚調整に要する作業工数の削減及び生産効率の向上を図り、また、十分な正確性及び安定性を確保するとともに、型締力の大きさに拘わらずに高精度の型厚調整を可能にする。

【解決手段】 トグルリンク機構3を伸長させた状態で圧受盤2を後退位置Xrから高速となる第一速度Vhで前進させ、圧受盤2が金型閉鎖位置Xcに達したなら所定の距離Lsだけ後退させる第一工程T1と、この第一工程後、圧受盤2を低速となる第二速度Vsで前進させ、金型閉鎖位置Xcに達したならトグルリンク機構3を屈曲させて所定の距離Lrだけ型開きを行うとともに、この後、目標の型締力を得る締め代分に相当する距離Lcだけ圧受盤2を前進させる第二工程T2と、この第二工程T2後、圧受盤2を所定の距離(補正距離)Lcrだけ後退させて補正を行う第三工程T3とを備える。

(もっと読む)

ナノインプリント用型、装置および方法

【課題】 パターンを壊すことなく、高速に離型を行うことのできるナノインプリント装置を提供する。

【解決手段】 パターンが形成されたモールド101を基板104上に配置された応力発光材料を含有した液体もしくは粘性体401に押しつけることでパターン転写を行う装置において内部に有したアクチュエータ102で離型開始点を作る。また、離型時の応力変化によって発生する光を検出する光センサ402を備え離型開始点と離型開始タイミングを検出して、離型動作を制御する。

(もっと読む)

型締装置及び型締方法

【課題】型接触後から型締完了までの間において平行度が損なわれることを抑制する。

【解決手段】

型締装置1は、固定ダイプレート3、移動ダイプレート4、複数のタイバー7、複数のタイバー7の被結合部7aに対して結合又は解放可能なハーフナット20、複数のタイバー7のピストン8を収容する型締用シリンダ9、ピストン8の位置を検出する位置センサ90、複数の型締用シリンダ9に接続される複数の方向切換弁DCV、及び位置センサ90の検出結果に基づいて、型接触時から型締完了時までのピストン8の移動量の複数のタイバー7間における差が所定の許容値内になるように、複数の方向切換弁DCVを制御する制御装置70を備える。

(もっと読む)

加硫タイヤの冷却方法およびそれに用いられるタイヤ冷却装置

【課題】タイヤのどの部位をとっても、加硫度が適正範囲に収まるよう加硫度を高度に管理してタイヤの性能を向上させることのできる加硫タイヤの冷却方法およびそれに用いられる冷却装置を提供する。

【解決手段】加硫金型より取り出されたタイヤに内圧を充填し、タイヤの一部もしくは全部を、所定温度に制御された冷却水中に浸けて、タイヤを冷却する。

(もっと読む)

タイヤの加硫方法およびそれに用いられるタイヤ加硫用剛性コア

【課題】中空環状の剛性コア1上に配設した未加硫タイヤTUを、剛性コア1内に画成された熱媒通路4に熱媒Hを流動させて加硫するに際し、加硫サイクルタイムを短縮することができ、また、過加硫となる部分が生じることのない、タイヤの加硫方法、およびそれに用いられるタイヤ加硫用コア1を提供する。

【解決手段】 熱媒通路4の、未加硫タイヤへの壁面8において、表面に沿う方向の熱媒Hの流速を、壁面8の位置に応じて変化させ、タイヤ部位ごとの必要加硫時間の差を小さくする。

(もっと読む)

グリーンタイヤの加硫制御方法及びその装置

【課題】 加硫品質の個体差の発生を防止することができ生産性を低下させることがないグリーンタイヤの加硫制御方法及びその装置を提供する。

【解決手段】 加硫金型11によるグリーンタイヤ1の加硫を制御するグリーンタイヤの加硫制御装置において、金型熱電対20は所定時間毎に金型の温度を測定し、加硫時間PLC30は、測定温度と所定の基準温度とに基づいてその基準温度の加硫速度に対する測定温度の加硫速度の比率を表す加硫温度係数を算出し、その加硫温度係数と前記基準温度とを乗算し加硫開始から前記温度の測定時までの該乗算結果を積算して、その積算結果が所定値以上となったときにグリーンタイヤ1の加硫を終了する。

(もっと読む)

成形機制御装置及び成形機の成形方法

【課題】後工程機が停止している状態で成形機を運転し続ける際に、消費電力を小さくすることができ、その後の成形において、成形品の品質が低下することがないようにする。

【解決手段】射出ノズルを備えた射出装置と、金型装置と、型締装置と、可塑化移動装置と、後工程機の状態に基づいて、通常の成形サイクルで成形機を運転する通常モード、及び該通常モードより長い成形サイクルで成形機を運転するサイクル延長モードのうちの一方のモードを設定するモード設定処理手段と、サイクル延長モードが設定されたときに、可塑化後退が開始されてから可塑化前進が完了されるまでの時間を、通常モードが設定されたときより長くすることによって、成形サイクルを長くするサイクル延長処理手段とを有する。

(もっと読む)

樹脂成形体の製造方法

【課題】 低複屈折性に優れ、高精度の形状均一性が求められる光学素子を連続的に安定して得ることができる樹脂成形体の製造方法を提供する。

【解決手段】 ノルボルネン系重合体などの樹脂材料を高さ5mm以上40mm以下の成形体を得ることができる金型に充填し、充填した樹脂材料を、該樹脂材料のガラス転移温度Tg(℃)よりも3〜20℃低い温度α(℃)の金型から、式(1)の関係を満たす突き出し速度S(mm/s)で突き出して取り出すことを含む樹脂成形体の製造方法。(α−Tg)×0.18+5.5≦S≦(Tg−α)×0.6+18.3 式(1)

(もっと読む)

キャビティへの溶融物の充填の監視及び/又は制御方法

本発明は、コールドランナー式金型(2)を用いる射出成形機(P)の少なくとも1つのキャビティ(5)への溶融物の充填の監視及び/又は制御方法に関し、キャビティ(5)内の溶融物がセンサ(10)に到達するのに要する時間が測定され、その時間が変化したか又は異なる場合には、溶融物の粘性を変化させることを特徴としている。  (もっと読む)

(もっと読む)

射出成形機用ゲートカット機構兼エジェクタ機構

【課題】 駆動側ゲートカットピンと駆動側エジェクタピンの移動量、移動速度および移動トルクを連続成形中でも精密に制御する。

【解決手段】 ゲートカット機構10は、可動盤3bに固設した支持部材14と、駆動側ゲートカットピン12に固定したゲートカットプレート18と、ゲートカットプレート18に固設したナット部材17及びナット部材17にねじ部15aが係合するボールねじ部材15とによって構成されている。エジェクタ機構30は、支持部材14に固設した回転機構51に係合するボールねじ部材50と、ボールねじ部材50に固設した駆動側エジェクタピン32とによって構成されている。両機構10,30は、支持部材14に固設した電気モータ20と、モータ軸20aおよび各ボールねじ部材15,50の間に巻掛けられたベルト53とを有し、各ボールねじ部材15,50を互いに逆方向に回転駆動する巻掛け伝動装置25によって駆動させられる。

(もっと読む)

導光板の射出成形方法および金型

【課題】 高速射出によって反りや変形がなく、表面に形成された微細凹凸パターンを良好に転写した大画面用の薄肉導光板を製造することができる導光板の射出成形方法を提供する。

【解決手段】 厚さ1mm以下、対角寸法8インチ以上の導光板を射出成形する際、型締機の最大型締力をF(kN)とし、射出シリンダ内径をD(mm)とするとき、

F/D≧78 (但し、1500<F≦4000)

F/D≧100 (但し、4000<F≦10000)

の条件を満たす型締機と射出シリンダを用いる。

(もっと読む)

射出成形システムおよびそれを用いる射出成形方法

【課題】経済的に有利で、溶融樹脂を高速で射出して充填時間を短縮化することができ、大型薄肉の樹脂製品を、品質良く製造することができる射出成形システムおよびそれを用いる射出成形方法を提供する。

【解決手段】射出成形装置と複数のスプルーおよび複数のゲートを有する金型との間に、分岐機構4を有する射出成形システムであって、前記分岐機構が、溶融樹脂が注入する分岐した流路と分岐した流路の先端に設けられたバルブ機構6とを有する分岐機構である射出成形システムおよびそれを用いる射出成形方法。

(もっと読む)

優れた光学的特性を有する光を散乱する成形部品の製造方法

本発明は高い光学的特性を有する複雑な光を散乱する成形部品を製造するための射出成形法に関する。ポリメチル(メタ)アクリレートおよび1〜24μmの範囲の粒度およびポリメチル(メタ)アクリレートの質量に対して0.05〜30質量%の範囲の濃度を有する球状プラスチック粒子から形成されるマトリックスを有する成形材料を使用し。球状粒子はポリメチル(メタ)アクリレートマトリックスの屈折率と0.01〜0.2だけ異なる屈折率を有する。 (もっと読む)

射出成形機の型開閉方法およびその装置

【課題】 射出成形機の型開閉装置の減速動作を効果的に制御する。

【解決手段】 固定金型26aが装着された固定プラテン12に対して、可動金型26bが装着された可動プラテン14を進退させる型開閉シリンダ16を備えた射出成形機の型開閉装置である。型開閉シリンダ16に作動油を供給する双方向吐出ポンプ20と、双方向吐出ポンプ20を回転駆動するサーボモータ52とを有し、型開閉シリンダ16は、ロッド側油室34が第1開閉弁18Bを介して双方向吐出ポンプ20と第2開閉弁18Aを介してタンク38とに接続され、ヘッド側油室32が第3開閉弁18Cを介して双方向吐出ポンプ20と第4開閉弁18Dを介してタンク38とに接続され、双方向吐出ポンプ20は、第1開閉弁18Bと第3開閉弁18Cとを接続した連結油路37に接続してある。

(もっと読む)

多軸駆動装置

【課題】 各軸や被駆動体等に無理な外力を作用させることなく該被駆動体を円滑に非常停止させること。

【解決手段】 複数の軸14A,14Bの回転もしくは移動により軸14A,14Bの軸線方向に移動される被駆動体11と、各軸14A,14Bをそれぞれを回転もしくは移動させる複数の駆動手段15A,15Bと、各軸14A,14Bにおける被駆動体11の位置相互のずれがなくなるように駆動手段15A,15Bを同期制御し、かつ、非常停止時に所定の減速パターンに基づいて駆動手段15A,15Bを制御する制御手段20と、を備える。

(もっと読む)

射出成形機の取出装置、射出成形システム及び取出装置の制御方法

【課題】 多大な手間及び時間を要せず、しかも、熟練を要せずに、成形品の取り出し時間を安全に極力短縮させる。

【解決手段】 固定金型13に対して可動金型21を進退させる型開閉機構25と、可動金型21から成形品Sを離型させるイジェクタ51とを備えた射出成形機2の可動金型21から成形品Sを取り出す取出装置3を設ける。チャック移動モータ66及びロータリーアクチュエータ62からなる移動機構によって移動されるチャック65と、型開閉機構25及びイジェクタ51のそれぞれの駆動モータである型開閉モータ31及びイジェクトモータ52のエンコード情報に基づいて、チャック移動モータ66及びロータリーアクチュエータ62を制御して型開動作中の成形品Sに対して安全距離を確保しつつチャック65を追従させる取出装置制御部を設ける。

(もっと読む)

101 - 120 / 137

[ Back to top ]