Fターム[4F202CB29]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 表面凹凸化成形 (425)

Fターム[4F202CB29]に分類される特許

141 - 160 / 425

三次元構造体の製造方法

【課題】転写精度を向上させることが可能な三次元構造体の製造方法を提供する。

【解決手段】金型20の母型30に対するX軸方向の収縮率dXと、Y軸方向の収縮率dYとを等しくする。収縮率dX,dYを母型30にフィードバックすることが可能となり、転写精度の向上が可能となる。金型20を被転写体に対してZ軸方向に移動させて転写することにより、ローラ転写で問題となる金型のパターン側壁と樹脂との干渉をなくすことが可能となる。被転写体をY軸方向に移動させて転写を繰り返すことにより、大面積の転写が可能となる。金型20をX軸方向、Y軸方向に複数配置することにより転写寸法を拡大したり、タクトタイムを短縮するようにしてもよい。

(もっと読む)

フレネルレンズシート、その製造方法およびそれに用いるスタンパの製造方法並びにフレネルレンズシートを含む太陽光発電装置

【課題】精度よく位置決めされて配列された多眼フレネルレンズから構成されるフレネルレンズシートを提供すること。

【解決手段】 各フレネルレンズ10は多角形からなり、互いのフレネルレンズが隣接して配列されることによりフレネルレンズ群100として配列される。少なくとも一つの領域におけるピッチP1が300μm以下である細ピッチ領域1(R)を含み、細ピッチ領域1(R1)の半径内側に隣接する領域を領域2(R2)と、半径外側に隣接する領域を領域3(R3)とピッチがそれぞれ20%以上異なっている。また、細ピッチ領域1のフレネルレンズを構成する円弧または円周の少なくとも一つは、多角形を構成する少なくとも1辺に内接するか又は多角形を構成する少なくとも一辺を横切っている(T)。

(もっと読む)

熱硬化性樹脂の射出成形性評価用金型

【課題】 本発明の目的は、金型への充填方向を変更することにより、樹脂充填性への影響(泡の巻き込み方)を評価できることを可能にした金型であり、さらには量産を意識した多数個取り成形を想定し、成形品のバラツキ性も同じ金型で評価できることを提供するものである。

【解決手段】 本発明は樹脂を成形するための金型であって、

1)金型内には最低2個以上の同形状のキャビティが存在する、

2)キャビティはずべて樹脂の充填開始部から同じ距離に存在するようにゲート、およびランナー部が存在する、

3)キャビティの最終充填部にはエアベント、及びオーバーフロー溝は存在しない、

ことを特徴とする液状熱硬化性樹脂の射出成形性評価用金型。

また、4)キャビティ、ランナー部、ゲートなど樹脂の充填ルートにはエジェクターピンは存在しないことも好ましい。

(もっと読む)

複製技術のための金属製スタンプの製造

【課題】ナノ構造のインプリントで使用される金属製

スタンプの製造方法を提供する。

【解決手段】電解析出されたニッケルスタンプは、導電性マスタ、例えば、パターンが形成されたフォトレジストマスタの代わりのチタン金属製マスタから複製される。導電層2は、後で行われるニッケル金属の電解析出において作用電極として機能する。電気めっき後、ニッケルスタンプは、金属製マスタの導電層2からニッケル金属シートを剥離することで得られる。金属製マスタとニッケルスタンプとの間の弱い接着は、欠陥を生じることなく、ニッケルスタンプを剥離することを可能にする。

(もっと読む)

樹脂製品の成型方法及び樹脂製品

【課題】濃淡模様の形成を低コストで行うことを可能とする。

【解決手段】第1の金型1とコア型2とを組み合わせて成型品3を射出成形する1次成形工程S1と、成型品3を第2の金型4に移し、第2の金型4と成型品3との間における、成型品3上に形成すべき濃淡模様に応じた厚みで形成されたキャビティ5に、厚みで濃淡が変わる塗料組成物を含む融解樹脂を充填して2次成形を行う2次成形工程S2と、を含む樹脂製品の成型方法である。

(もっと読む)

凹凸部形成方法および凹凸部形成装置

【課題】 従来の凹凸部形成方法では、製品の表面の加飾および点字などに関して高い外観品位を得ることが困難である場合がある。

【解決手段】成形体410の表面に凹凸部510を形成するための凹凸部形成用凸部211を、転写フィルム100の一方の表面に形成する凸部形成ステップと、凹凸部形成用突出部311が転写フィルム100の他方の表面に形成されるように、形成した凹凸部形成用凸部211を転写フィルム100の内部に押し込む突出部形成ステップと、形成された凹凸部形成用突出部311を利用して、凹凸部510が形成された成形体410を製造する成形体製造ステップと、を備え、凸部形成ステップにおいては、凹凸部形成用凸部211を、凹凸部形成用突出部311が突出部形成ステップにおいて先細りの形状を有して形成されるように、形成する、凹凸部形成方法である。

(もっと読む)

ナノインプリント用モールド及びそれを用いた半導体光デバイスの製造方法

【課題】複数種類のパターンを独立して転写することが可能なナノインプリント用モールド、及び、それを用いた半導体光デバイスの製造方法を提供する。

【解決手段】本発明に係るナノインプリント用モールド1は、モールド基体部3と、モールド基体部3に設けられた複数の盛り上げ部5、7とを備え、複数の盛り上げ部5、7のそれぞれは、ナノインプリント用の凹パターン5P、7Pが形成されたパターン平面5S、7Sを有し、複数の盛り上げ部5、7の複数のパターン平面5S、7Sの複数の凹パターン5P、7Pは、互いに異なる形状を有し、複数の盛り上げ部5、7の複数のパターン平面5S、7Sは、互いに非平行であることを特徴とする。

(もっと読む)

ロットマーク打刻装置

【課題】熟練を要さず低コストでロットマーク形成部を良好に刻設することができるロットマーク打刻装置を提供する。

【解決手段】ネジ軸部16と頭部17とを有するロットマーク形成体15を保持する治具台26と、先端面33aから突設されている打刻部32を有する印頭部48と軸部47とからなる刻印部33と、刻印部33を内側に段差状に保持するホルダ部36とからなる。

(もっと読む)

皮革インサート成形品とその製造方法

【課題】 金型への皮革のセットが容易で、皮革をインサート成形品の表面に部分的に組み込んだデザインでも隙間や端面露出の問題がない皮革インサート成形品とその製造方法を提供する。

【解決手段】 皮革インサート材が外面に積層された一次成形樹脂部をコア型に密着させたまま、二次成形型に移動させ、基体シート上に剥離層、隠蔽層及び接着層が順次積層された転写シートを二次成形用キャビティに吸着させた状態で型閉めし、前記二次成形用キャビティに二次成形樹脂を射出することにより、前記一次成形樹脂部及び前記皮革インサート材と一体に且つ前記皮革インサート材が周縁部を除いて露出するように、外面に隠蔽層を形成した二次成形樹脂部を成形し、前記二次成形型と前記コア型との型開き時または型開き後に、前記基体シートを剥離する。

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

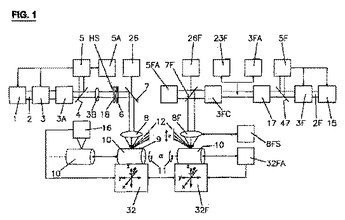

電子ビーム描画方法、電子ビーム描画装置、モールドの製造方法および磁気ディスク媒体の製造方法

【課題】微細パターンの描画が基板の全面で所定通りに高精度に行え、三角波偏向信号による偏向制御において、電子ビームによる描画動作を修正し、所定のエレメント形状の感光描画が一定のドーズ量で高速かつ正確に描画可能とする。

【解決手段】レジスト11が塗布された基板10上に、電子ビームEBの照射タイミングをブランキング手段24に対するオン・オフ信号の出力によって制御しつつ、電子ビームEBの偏向動作をビーム偏向手段22に対する三角波偏向信号の出力によって制御しエレメント形状を塗りつぶすように走査して描画する際に、基準描画時間に対しブランキング手段の作動によるビーム照射時間が短くなるようにオン・オフ信号を設定する一方、ビーム照射時間の短縮比に反比例して三角波偏向信号の振幅を大きく設定する三角波補正を行って描画する。

(もっと読む)

硬質材料をコーティングした物体の表面をレーザーによって構造化する方法及び装置

第1のレーザー(1)、好ましくはパルス幅がナノ秒範囲のエキシマレーザーによって、ta−Cコーティングを設けた物体表面(9,10)の少なくとも1つの領域を構造化する方法において、第1の構造が生成され、その上に、パルス幅がピコ秒又はフェムト秒の範囲の第2のレーザー(15)によって第2の波紋状の構造が重畳される。好ましくは、エキシマレーザーによる構造化は、マスク投影技術、及び集束技術によるピコ秒又はフェムト秒レーザー(15)による構造化によって実行される。この方法によって、極めて複雑で、偽造耐性が極めて高い認証機能、及び/又は美観上魅力的で、光回折効果があるカラーパターンを合理的に製造することが可能になる。  (もっと読む)

(もっと読む)

断熱材を有する熱成形金型および関連方法

【課題】装飾が重なり合う領域では、装飾の厚さが2倍になり、装飾および/または食品用鉢上の装飾の2つの厚さの間に不完全な結合が通常観察される。これを解決する為の金型と方法を提供する。

【解決手段】装飾を有する食品用鉢を熱成形するための金型および関連方法に関し、前記金型(1)はプレートの形をしていて、その厚さ内に鉢を熱成形するための少なくとも1つのセル(2)が形成され、前記金型は、前記金型の熱浸透率より小さい熱浸透率を有するエレメント(3)を備え、前記エレメント(3)は前記セルの周壁(21)の少なくとも一部の上に配置され、前記一部は前記装飾の重なり合う領域に接触していることが意図される点を特徴とする。

(もっと読む)

凹凸形状成形用金型、それを用いて製作された光学シート、バックライト・ユニット及びディスプレイ装置

【課題】成形する際の面内の圧力バランスを整えて均一な厚みの光学シートを提供する。

【解決手段】凹凸形状成形用金型48は、透光性の基材の一方の面に凹凸形状を成形するための金型である。金型シリンダー49の外表面にプリズムレンズを形成するための一方向に延びるプリズムレンズ用凹部50のパターンを並列に形成する。プリズムレンズ用凹部50に重ねて略半球状の凸レンズを形成するための圧力調整凹部51を所定間隔で形成する。圧力調整凹部51はプリズムレンズ用凹部50より深さが深く幅が大きい。凹凸形状成形用金型48は、押し出し成形の際に、圧力調整凹部51に押圧される光学シート材料によって成形時の圧力ムラを吸収することで圧力バランスを調整し、光学シート材料の厚さ及び屈折率が均一な光学シートを製作し、光学シートのムラ、タワミが視認されない。

(もっと読む)

樹脂成形品の成形方法

【課題】成形工程において金型のキャビティから微細な凹凸であるシボ模様を鮮明に転写した樹脂成形品を成形する樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13を一対のローラ6,6によって送り出して金型7,8内に配置する。金型8のキャビティはシボ模様の転写面を有している。次いで、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて押し出した熱可塑性樹脂シート13と密着させ、金型8のキャビティ面から真空吸引するとともに、金型7.8内に圧力流体を導入して樹脂成形品の表面にシボ模様を転写した樹脂成形品を成形する。

(もっと読む)

ナノインプリント用モールドの製造方法

【課題】シリコンエッチングマスタを用いることによる微細パターン形状の自由度の高さを活かしつつ、インプリント等の方法で樹脂複製版を作製するのが困難な場合に、樹脂層にパターンを複製して金属モールドを形成するナノインプリント用モールドの製造方法を提供すること。

【解決手段】シリコン基板表面に所望の形状を有するシリコン微細パターンを形成した、シリコンエッチングマスタを製造し、シリコンエッチングマスタの表面に樹脂層を形成し、樹脂層の表面を部分的に除去することによって、シリコンエッチングマスタの微細パターンの表面を露出し、露出したシリコン微細パターンをエッチングすることによって、シリコン基板上の樹脂層に所望の形状の樹脂層微細パターンを形成した複製版を製造し、複製版を用いて電鋳を行い、金属製のモールドを製造することを特徴とするナノインプリント用モールドの製造方法。

(もっと読む)

成形用金型およびその製造方法

【課題】主に、断熱層を高強度とすることによって、高精度な鏡面や微細パターンを転写できる熱制御成形用金型を得ることができるようにし、以て、成形サイクル短縮を実現することができるようにする。

【解決手段】基材1と、基材1の表面側に設けられた転写層2と、基材1と転写層2との間に介在された断熱層3とを有する成形用金型4であって、断熱層3をポーラス材5で形成すると共に、断熱層3と転写層2との間にシート材6を配置するようにしている。

(もっと読む)

ローラー型ナノインプリント装置

【課題】金型ロールによりナノ構造が転写された被転写膜の厚みが不均一になることを防止することができ、また、金型ロールを容易に交換することができるローラー型ナノインプリント装置を提供する。

【解決手段】金型ロールを回転させることで被転写膜の表面にナノメートルサイズの突起を連続的に形成するローラー型ナノインプリント装置であって、上記金型ロールは、外周面にナノメートルサイズの窪みが形成された円筒体であり、上記ナノインプリント装置は、上記金型ロールの内周面に囲まれた領域に、流体の注入により膨張可能な弾性膜を備える流体容器を有し、上記弾性膜を収縮させた状態で金型ロールの着脱を行い、上記弾性膜を膨張させた状態で金型ロールを内側から保持するローラー型ナノインプリント装置である。

(もっと読む)

プラスチックチューブ上にカフを成形するための型

【課題】プラスチックチューブ上にカフを成形するための型を実現する。

【解決手段】プラスチックチューブ上にカフを成形するための型(1)であって、成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を含むことを特徴とし、シェル(2,3)のそれぞれは、外壁構造(6)と、前記成形用キャビティ(4)の半分を画定するため及び前記外壁構造(6)とともに中空スペース(8)を画定するための内壁(7)とを有する。成形用キャビティ(4)と中空スペース(8)とは、内壁(7)によって互いから隔てられる。型は、成形用キャビティ(4)及び中空スペース(8)にそれぞれ接続された開口(9,10)を含む。

(もっと読む)

ガスケット構造体及びその製造方法

【課題】簡易な構造でゴム材の注入部での接着性の影響を少なくしたシール対象基材及びガスケットが一体とされたガスケット構造体とその有効な製造方法を提供する。

【解決手段】シール対象基材2の所定部位に接着剤層を介してゴム製ガスケット3が加硫成型によって一体固着されたガスケット構造体1であって、上記ガスケット3は、断面山形のビード状に連なるガスケット本体部3aと、該ガスケット本体部3aの側部近傍適所に設けられた成型時のゴム材の注入部3cと、該ガスケット本体部3aと注入部3cとの間のゴム材の流入連結部3bとを備え、該連結部3bは、上記成型時におけるゴム材の流入ラインが、上記注入部3cの中心からガスケット本体部3aの稜線Lに直交する線Loから外れた状態となるよう形成されていることを特徴とする。

(もっと読む)

141 - 160 / 425

[ Back to top ]