Fターム[4F202CD12]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 電鋳によるもの (319)

Fターム[4F202CD12]に分類される特許

201 - 220 / 319

凹凸パターンを有する金型の製造方法

【課題】 精度劣化無く凹凸パターンを有する円筒状金型を製造すること。

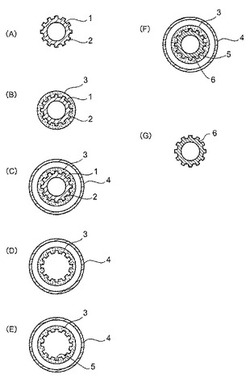

【解決手段】 図1(A)に示すように、母型である円筒1の表面には、第1の凹凸パターン2が形成されている。図1(B)に示すように、第1の凹凸パターン2が形成された円筒1のレジスト表面上にシリコーン樹脂層3を形成する。次に、図1(C)に示すように、シリコーン樹脂層3の周囲に円筒状のホルダー4を設置する。次に、図1(D)に示すように、円筒状のホルダー4を利用して円筒1と第1の凹凸パターン2をシリコーン樹脂層3から剥離する。次に、シリコーン樹脂層3をホルダー4の内部に固定する。次に、図1(E)に示すように、シリコーン樹脂層3の内周面に導電膜(導電層)5を形成する。次に、図1(F)に示すように、導電膜5上に電鋳し、金属層6を析出させる。次に、図1(G)に示すように、ホルダー4とシリコーン樹脂層3を除去し、円筒状の金型6を得る。

(もっと読む)

樹脂成形品の製造方法及び樹脂成形品

【課題】所望の樹脂成形品を容易且つ安価に製造する方法およびその製造方法によって得られる樹脂成形品を提供する。

【解決手段】基板10上に所望の開口部12aを有するパターン層12を形成する工程と、前記開口部12aに樹脂13を塗り込む工程と、前記パターン層12上にシート14を貼り付ける工程と、前記パターン層12を前記シート14とともに除去する工程とからなる製造方法により容易にしかも安価に樹脂成形品を得ることができる。

(もっと読む)

プラスチックへのマイクロ流路形成方法、及びその方法を利用して製造されたプラスチック製バイオチップもしくはマイクロ分析チップ

【課題】 マイクロ流路の平滑性が高く、液体の流動や、微量物質の検出に問題が無く、高性能のプラスチック製バイオチップやマイクロ分析チップを提供すること。

【解決手段】プラスチックからなる表面に、幅1mm以下、深さ1mm以下のマイクロ流路等の微細構造を形成する方法において、底刃フラット、即ち径方向のすかし角が0°の底刃を有するエンドミルを用いて切削加工することを特徴とする、プラスチックへのマイクロ流路形成方法。及びそれによって得られたプラスチック製品。該プラスチック製品から構成されるバイオチップもしくはマイクロ分析チップ。

(もっと読む)

タイヤ加硫成型用金型及びそれにより製造された空気入りタイヤ

【課題】離型剤等を使用することなく、また、金型コストを増大させることなく、金型を開くときに発生する、金型とタイヤとの密着を防止し、生産性を向上させることにある。

【解決手段】タイヤ加硫成型用金型の、一対のタイヤサイド部を成型する金型1、2のサイド部成型面において、一方のサイド部成型面と他方のサイド部成型面との間で、表面硬度、表面材質又は表面粗さのうち少なくとも一つが互いに異なる領域12を備え、互いに異なる領域12のタイヤ赤道面投影面積は、サイド部成型面全体のタイヤ赤道面投影面積の30%以上であることを特徴とするタイヤ加硫成型用金型とする。

(もっと読む)

成形型

【課題】キャビティを画成するための部材構成に改良を加えることにより、微細な部品に

対応するキャビティ構造を容易かつ低コストで形成することができる成形型の構造を実現

する。

【解決手段】本発明の成形型は、開閉可能に構成された一対の型部10A、10Bがキャ

ビティ10Cを構成し、該キャビティ内に成形材料を導入することにより成形品を成形す

るための成形型において、前記一対の型部のうちの少なくとも一方の前記型部10Bは、

他方の前記型部10Aに向けて開口する開口部13aを備えた前面枠13と、該前面枠の

背面に当接するとともに前記開口部により一部が露出した、前記キャビティの少なくとも

一部を画成する平面形状を備えた1又は複数枚の薄板14A,14B,14Cと、該1又

は複数枚の薄板を背後から支持する背面枠17とを具備することを特徴とする。

(もっと読む)

凹凸状シートの製造方法及び装置

【課題】表面に規則的な微細凹凸パターンが形成された凹凸状シートを、欠陥なく高品質で、かつ高ラインスピードで生産性よく製造する。

【解決手段】放射線硬化樹脂液4が塗布されることにより、表面に樹脂液層が形成されている帯状可撓性のシートWを連続走行させ、シートを回転する凹凸ローラ13に巻き掛け、樹脂液層に凹凸ローラ表面の凹凸パターンを転写し、シートが凹凸ローラに巻き掛けられている状態で樹脂液層に放射線を照射し、シートを凹凸ローラより剥離する凹凸状シートの製造方法である。凹凸ローラに、頂部のローラ径がD1の凸部と底部のローラ径がD1より小径であるD2の凹部とがローラ幅方向に交互に形成された凹凸パターン部13Aと、凹凸パターン部の両側に配されるローラ径D3の平坦部13Bとを設け、ローラ径をD1>D3>D2のようにする。

(もっと読む)

射出成形用金型

【課題】管体の樹脂製品を金型から容易に抜けさせることができるとともに、製造コストを低下させ、製品品質を向上させることができる。

【解決手段】樹脂製品の外周面に対応する外側金型20と、樹脂製品の内周面に対応する内側金型30とを備え、内側金型30の外周面30aに管体の軸方向に沿った傷31が形成されるとともに、無電解メッキ層32が形成されている。

(もっと読む)

高耐久性を有する断熱金型構造とその作製方法

【課題】必要とする断熱機能を維持しながらも高い耐久性を有する新規な金型構造とその製造方法を提供すること。

【解決手段】キャビティー表面に転写パターンを有する成形用金型において、前記キャビティー表面近傍の主成分である金属材料のみからなるキャビティー表面近傍領域と、次に主成分となる金属材料と該金属材料より低い熱伝導率を有する低熱伝導物質との複合領域と、該複合領域の下の再び金属材料のみから成る対向領域とを有することを特徴とする成形用金型。

(もっと読む)

微細パターン成形用金型の製造方法、並びにこの金型を用いて成形した光学部品および面光源素子用光制御板

【課題】非対称形状や異形状のような所望の微細パターンの成形を可能とするとともに、該微細パターンが形成された製品を量産化した場合に、全体の製造時間の短縮化を可能とした該微細パターン成形用金型の製造方法、並びに該金型を用いて成形した光学部品および面光源素子用光制御板を提供する。

【解決手段】パルスレーザーの集光位置を制御し、該パルスレーザーが集光照射される位置の光硬化性樹脂のみを選択的に光重合する、二光子励起による光硬化性樹脂の三次元マイクロファブリケーションによって、所望の微細パターンが形成された微細造形物を作製し、この作製された微細造形物を原型として当該微細パターン成形用金型を製造する。

(もっと読む)

光学部材成形用金型の製造方法

【課題】成形型の成形面に微細な凹凸加工を容易に施すことができる光学部材成形用金型の製造方法を提供すること。

【解決手段】(1)相分離剤を含有する樹脂組成物溶液を基材上に塗布し、乾燥させて基材上に前記樹脂組成物からなる樹脂層を形成する工程、(2)形成された樹脂層に、紫外線5を照射し、樹脂層に含まれている紫外線硬化性樹脂を硬化させる工程、(3)前記樹脂層の表面から相分離剤を除去し、凹部を有する表面を形成する工程、(4)前記樹脂層の表面上に第1金属層を形成する工程、および(5)前記第1金属層を前記樹脂層から剥離する工程を含むことを特徴とする光学部材成形用金型の製造方法、ならびにさらに、前記(5)第1金属層を樹脂層から剥離する工程の後に、(6)前記第1金属層の樹脂層との剥離面に、第2金属層を形成する工程、および(7)前記第2金属層を第1金属層から剥離する工程を含む前記光学部材成形用金型の製造方法。

(もっと読む)

光インプリント用スタンパおよびそれを用いた発光装置の製造方法

【課題】半導体デバイスの製造工程において、微細な形状の構造体を形成するためのパターン転写技術である光ナノプリント法に関し、基板からスタンパを剥離する工程を高精度かつ容易に行うことができるスタンパおよびこれを用いた製造方法を提供する。

【解決手段】紫外線に対して透過率50%以上の透明体からなり、主面に凹部及び凸部を有する光インプリント用スタンパにおいて、前記凸部の少なくとも最表面が紫外線に対して透過率10%以下の不透明部であること。

(もっと読む)

成形型

【課題】耐久性の高いガラス製の成形型を提供する。

【解決手段】成形型1は、上端面10aに成形面が形成された柱状のガラス製成形型本体10と、成形型本体10の下端角部10cを周回して覆う金属製の保護膜11とを備えている。

(もっと読む)

スタンパー、インプリント方法および情報記録媒体製造方法

【課題】所望の開口長の凹部を有する凹凸パターンを高精度で形成し得るスタンパーを提供する。

【解決手段】データトラックパターンおよびサーボパターンが凹凸パターンで形成された情報記録媒体を製造可能に凹凸パターン35が形成され、凹凸パターン35には、表面と裏面との間に規定した基準面Xから突端部までの高さが相違する複数種類の凸部が形成されると共に、データトラックパターンに対応する領域内に形成された各凸部のうちで高さが最も高い凸部35a1よりも少なくとも一部分における高さが高い凸部35a2,35a3がサーボパターンに対応する領域内に形成されている。

(もっと読む)

レンズ基板形成用型の製造方法、レンズ基板形成用型、レンズ基板、透過型スクリーンおよびリア型プロジェクタ

【課題】コントラストに優れるとともに輝点の発生が抑制された、優れた画像を表示することができるレンズ基板を得ることが可能なレンズ基板形成用型およびその製造方法を提供すること、そのようなレンズ基板、該レンズ基板を備えた透過型スクリーン、リア型プロジェクタを提供すること。

【解決手段】本発明のレンズ基板形成用型の製造方法は、凹部付き部材を検査して、凹部が所望の形状に形成されていない不良箇所を特定する凹部付き部材検査工程と、凹部付き部材を用いて電鋳法により、電鋳母型を形成する電鋳母型形成工程と、不良箇所に対応する電鋳母型の不良凸部に、電鋳母型を構成する材料が分散媒に分散した分散液を、液滴として吐出し、不良凸部の形状を補正し、補正電鋳母型を得る補正工程と、補正電鋳母型を型として用いた電鋳法により、前記凸レンズに対応する凹部を有するレンズ基板形成用型を得るレンズ基板形成用型形成工程とを有する。

(もっと読む)

設計支援方法

【課題】製品形状の変更があったとき鋳型モデルの変更を迅速に且つ確実に行なう。

【解決手段】型割り、抜け勾配及び取り代を含む生産要件を加味して、型別に鋳型空隙部を構成する型別形状モデルを構築し、この型別形状モデルに基づいて製品モデルの設計を行なう一方、上記型別形状モデルのデータからそのモデル作成過程に関する履歴情報を削除し、残る型別形状モデルと、各割型の空隙部形状を除く型本体部の構造に関する情報とに基いて、鋳型モデルを構築する。設計変更時には、上記型別形状モデルデータを変更して設計変更後の型別形状モデルデータを作成し、この型別形状モデルデータから履歴情報を削除し、残る設計変更後の型別形状モデルを、上記鋳型モデルの構築履歴内に存する設計変更前の型別形状モデルに置き換えることにより、鋳型モデルを更新する。

(もっと読む)

成型用微細金型及び微細金型の製造方法

【課題】電解めっき法により作られた微細金型であって、微細金型の凹凸部の側壁が平滑性に優れ、成型品を容易に離型することができる微細金型、及び該微細金型の簡便な製造方法を提供する。

【解決手段】電解めっき法による成型用微細金型の製造方法において、フォトリソグラフィ法で感光性樹脂により所定の微細パターンを導電性基板に形成する際、収束した紫外線レーザー光を感光性樹脂に直接走査しながら照射することにより露光を行う。

(もっと読む)

電鋳金型の製造方法

【課題】 バックアップ材への金属の転写性に優れ、かつ簡便に作ることができる電鋳金型の製造方法を提供する。

【解決手段】 金属、樹脂またはセラミックスからなる母型の表面に金属を電着して電鋳中間型を形成する電鋳中間型形成工程(1)と、電鋳中間型に電着された金属の表面にバックアップ材を接着するバックアップ材着接工程(2)と、電鋳中間型にバックアップ材が接着した接着物から母型を分離してバックアップ材に金属を着接させた電鋳金型を取出す母型分離工程(3)と、電鋳金型の仕上げ工程(4)とを備え、電鋳中間型形成工程(1)を、母型の表面を該表面にトリアジンジチオール系導電化付与剤を付与するとともに金属を無電解メッキして導電化処理し、その後、導電化処理した母型に金属を電着する構成にした。

(もっと読む)

成形金型並びにその製造方法

【課題】絞模様を成形品表面に転写できる真空吸引機能を備えた成形金型並びにその製造方法であって、廉価に製作することを課題とする。

【解決手段】電鋳型44に絞付き樹脂シート45を貼り付け、両者に対してレーザー加工機により孔開け加工を施すことで、絞模様を転写するための反転型を不要とできる。よって、金型設備を簡素化し、コストダウンを図る。また、通気性を有するブロック状の金型材料130に直接NC旋盤加工、あるいは放電加工を施すことにより通気性金型48を作製し、この通気性金型48に絞付き樹脂シート45を接着することで、金型全体41Aの作製が完了する。そして、金型個数を低減でき、かつNC旋盤加工、あるいは放電加工のため、金型精度を向上させ、設計変更を可能とする。

(もっと読む)

賦型の製造方法およびレンズシートの製造方法

【課題】円筒状の母型の内周面に電鋳加工を施して、円筒状の賦型を作製できるようにする。

【解決手段】レンズパターンが内周面に設けられた円筒状の母型61を、円筒状のカソード32の内周面に保持する。カソード32と、このカソード32の中央部に設けられたアノード33とを用いて電気鋳造を行い、電気鋳造により母型61の内周面に形成された薄膜を剥離する。これにより、母型61のレンズパターンとは反対のパターンが外周面に形成された賦型を得ることができる。

(もっと読む)

芯体金型、芯体金型の製造方法および芯体金型を用いたシームレス管状体の製造方法

【課題】長手方向に亘り外径の均一性が高い無端ベルトを安定的に、低コストで提供する。

【解決手段】アルミニウムまたはアルミニウム合金からなる筒状芯体33を、電極32a,32bの間に配置し、銀または銅の少なくとも一方を添加した電解液を有する電解槽31中で陽極酸化処理を施し、ビッカース硬度が450HV以上でかつ熱伝導率が200W/(m・K)以上である芯体金型を製造し、前記芯体金型の外表面に、耐熱性樹脂組成物からなる塗膜を形成する塗膜形成工程と、前記塗膜を加熱成形する加熱成形工程と、加熱成形により得られた成形膜であるシームレス管状体を前記芯体金型から外す工程とを有するシームレス管状体の製造方法によりシームレス管状体を製造する。

(もっと読む)

201 - 220 / 319

[ Back to top ]