Fターム[4F202CK11]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096)

Fターム[4F202CK11]の下位に属するFターム

成形面の形状の変更 (3,140)

アンダーカット (433)

切断刃、面を有する成形面 (195)

Fターム[4F202CK11]に分類される特許

21 - 40 / 328

金型ムラ検査装置および金型ムラ検査方法

【課題】防眩効果を奏する製品を成形するための金型に関して、たとえその金型によって製品を成形しなくても、製品に得られるであろうムラを金型から把握することができるようにする。

【解決手段】金型ムラ検査装置101は、表面に形成された凹凸形状によって防眩効果を奏する製品を成形するための金型1の表面のムラの検査装置であって、金型1の被検査面1aに向けて投光するための投光ファイバ11と、被検査面1aからの反射光72を受光しうる1以上の受光ファイバ12と、前記1以上の受光ファイバ12が受光する光の強度を検出するための検出部20と、前記1以上の受光ファイバ12を被検査面1aに平行に移動させるための移動部26とを備える。

(もっと読む)

ラングミュア−ブロジェット膜及び該膜を用いたパターン形成体とその製造方法。

【課題】100nm以下の規則的なパターン構造を有するLB膜、及び該LB膜を鋳型材として利用して、2次元的な構造を持つパターン形成体を提供する。

【解決手段】LB膜形成分子としてフッ素化脂肪酸を用いるとともに、アルコール/水混合液をLB膜作製時における下層液として利用することで、20〜100nmの規則的なドメイン構造を有するLB膜を得え、さらに、該ドメイン構造を有するLB膜を鋳型材として、最終的に2次元的な構造を有するパターン形成体を得る。

(もっと読む)

係合部付き車両用樹脂成形品

【課題】製品意匠面側にヒケが生じないようにしながら、櫓体の引張り強度を高め、櫓体への全方位からの圧縮力に対しても一段と強度を高めて、櫓体根元での剥離防止を確実にする係合部付き車両用樹脂成形品を提供する。

【解決手段】車両用樹脂成形品1に係る板状部裏面11bに、基壁31とその両側から延設した側壁35とで、裏面11bと平行の断面形状がコ字状又はU字状の囲い壁部3を形成し、且つ囲い壁部3上に天板部4を設けてなる櫓体2が一体に成形され、さらに天板部4上に起立し、相手部材71との連結に供する係合部6が一体に成形される係合部付き車両用樹脂成形品であって、基壁31から囲い壁部3の一方向が開口する開放口20へ向かって突出する補強リブ5を一体に成形し、且つ補強リブ5を板状部裏面11bに対し垂直起立させて板状部11と天板部4とに結合させる一方、両側壁35を、板状部裏面11bに対し、囲い壁部3及び天板部4で囲われた櫓空間2cの内側へ傾倒させて立設する。

(もっと読む)

排気孔付き型および成形品を生成する方法

【課題】排気孔付き型および成形品を生成する方法を提供することである。

【解決手段】この型(200)は、型キャビティを規定するように解除可能に係合可能なふた(205)とボウル(210)とを備え、このふたは、(i)ガスが型キャビティから逃げるための通路を有する排気孔(220)と、(ii)これら排気孔に接続されている複数の溝と、を備えている。型キャビティ表面における複数の溝/スロットの使用は、効果的に、成形される組成物からガスを引き抜くサイフォンとしての機能を果たす。複数の溝/スロットは、1つ以上の排気孔に接続され、それにより、この場合、型キャビティから型の外側にガスが逃げることを可能にする。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】繊維強化樹脂を三次元形状に成形する場合に、繊維強化樹脂の成形時間を短縮することができるプレス成形装置を提供する。

【解決手段】上型100と下型200とを備え、上型100と下型200とで繊維強化樹脂20をプレス成形するプレス成形装置10であって、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の上方に配置される第1弾性シート300と、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の下方に配置され、プレス成形中に、第1弾性シート300とで繊維強化樹脂20を挟み込む第2弾性シート400とを備える。

(もっと読む)

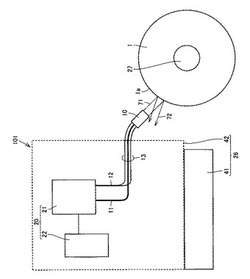

導電性ローラ成形用金型の製造方法

【課題】低コストでしかも高精度な内面を有する導電性ローラ用金型の製造方法を提供する。

【解決手段】仕上がり径より小さい径の中空部を有するパイプ20を準備し、この中空部を軸方向に走行するワイヤ1とパイプ20との間に電位差を付加し、金型の軸方向外側でワイヤ1を案内するそれぞれのワイヤガイド2をパイプ20の円周方向に移動させながらワイヤ1とパイプ内面との間に生じる放電によりパイプ内面を加工する。

(もっと読む)

フレネルレンズの成形型、当該成形型の製造方法、および、当該成形型を用いたフレネルレンズの製造方法

【課題】フレネルレンズの角の部分において、丸みを帯びる範囲を低減することを目的とする。

【解決手段】成形型2の溝構成部21bは、理想形状部21aを理想形状に従って立ち壁形成部22の方向に延長した仮想面25よりも窪んでいる。このようになっていることで、この窪みに空気が逃げ、その分樹脂が奥まで入り込み、その結果フレネルレンズ1の丸みを帯びる範囲が低減される。

(もっと読む)

インプリント用モールドの製造方法

【課題】ハードマスク層に対するドライエッチングの進行をスムーズに行うことができ、高いパターン精度で微細パターンを形成するインプリント用モールドの製造方法を提供する。

【解決手段】溝により形成されるパターンを有する基板上1の少なくとも一部に、Taを主成分とする化合物またはHfとZrの少なくとも一方の元素もしくはその化合物を含む材料からなる導電層2と、前記導電層上に設けられた導電層用の酸化防止層3と、を含むハードマスク層が形成された残存ハードマスク層除去前モールド10からインプリント用モールド20を製造するために、還元性ガスを用いたドライエッチングにより前記ハードマスク層を除去する工程を有する。

(もっと読む)

マイクロレンズアレイおよびその金型の製造方法

【課題】形状誤差を低減できるマイクロレンズアレイおよびその金型の製造方法を提供。

【解決手段】マイクロレンズアレイは、輪郭形状が円形のマイクロレンズ3を複数備える。マイクロレンズ3のレンズ面3Aの中心を通り直交する2本の中心線のうち、一方の中心線B−Bに垂直な断面におけるレンズ面3A形状が円弧に形成され、他方の中心線A−Aに垂直な断面におけるレンズ面3A形状が式(1)の非球面断面形状数式で定義される非球面曲線で、かつ、円錐定数kの値が−1.3≦k<0の範囲で定義される非球面曲線で構成されている。

Z(X)=(1/R)×X2/[1+{1-(k+1)×(1/R)2×X2}(1/2)]+Σ(An×Xn)…式(1)

ただし、Z:光軸からの距離Xの非球面曲線上の点の非球面曲線頂点における接平面からの距離、X:光軸からの距離、R:中心曲率半径、k:円錐定数、An:高次係数。

(もっと読む)

容器または蓋体となる樹脂成形品

【課題】角部近傍を積極的に変形させて直ちに元の状態に戻る復元機能を十分果たすことのできる容器または蓋体を、簡単な構成によって提供すること。

【解決手段】開口部のフランジ11に連なる側壁12aと、この側壁12aによって囲まれる底面13aとの間、または、フランジ11に連なる立ち上げ壁12bと、この立ち上げ壁12bによって囲まれる天板面13bとの間に、角部14を形成し、この角部14の全部または一部の近傍に、外側面15aとこれより緩い斜面とした内側面15bとを有する溝部15と、この溝部15の外側になる残留部16とを形成したこと。

(もっと読む)

果実収納容器及びその製造方法

【課題】 蔕を有する果実であっても、該果実を適切に宙吊り収納し得る果実収納容器及びその製造方法を提供すること。

【解決手段】 熱可塑性合成樹脂薄フィルムに果実収納凹部を塑性変形により形成し、該凹部内に蔕を有する果実を宙吊り収納する果実収納容器であって、上記熱可塑性合成樹脂薄フィルムの各々の果実収納凹部内における傾斜側壁に、当該傾斜側壁から斜め下方に向けて突出する柔軟性のある細径穴状凹部を塑性変形により形成し、各細径穴状凹部内に蔕を収納した状態で果実を果実収納凹部内に宙吊り支持し得るように構成する。

(もっと読む)

射出成形歯車

【課題】ポリアミド等を用いた繊維強化材料に比べて、優れた作動耐久性及び静音性を保持できる、非繊維強化樹脂としてのポリアセタールホモポリマーを射出成形してなる射出成形歯車を提供する。

【解決手段】径方向外側に形成された歯部を有するリムと、前記リムの径方向内側に同心円状に配置されたボスと、前記リムの内周部及び前記ボスの外周部に接続し、且つ前記ボスの径方向外側に同心円状に配置されたウェブと、を有する射出成形歯車であって、前記ウェブの厚さに対する前記リムの高さの比率が3以上であり、及び前記リムの高さは10mm以上100mm以下であり、並びに非繊維強化樹脂として、メルトフローレート(MFR)が1.5〜8.0g/10分であるポリアセタールホモポリマーを射出成形してなる、射出成形歯車である。

(もっと読む)

基板処理方法、半導体装置の製造方法及びインプリント装置

【課題】生産性を向上させることができる基板処理方法及びインプリント装置を提供する。

【解決手段】第1のテンプレートに形成されたパターンを、半導体基板上に配置された流動性材料としてのレジスト150に転写する第1のインプリント処理と、第1のインプリント処理とは異なるインプリント処理対象の第2の半導体基板の検査処理、第2のテンプレートに形成されたパターンの表面への剥離材140の塗布処理、及び、第1のインプリント処理前に実施された第3のテンプレートに形成されたパターンを半導体基板上に配置されたレジスト150に転写するインプリント処理において用いられた前記第3のテンプレートの検査と第3のテンプレートの検査により再利用可能と判定された場合に行う第3のテンプレートの洗浄を実施する検査・洗浄処理、の少なくともいずれか一つの処理と、を同一の処理チャンバ内で並行して行う。

(もっと読む)

合成樹脂成形用型の表面処理方法および合成樹脂成形用型

【課題】離型性に優れた合成樹脂成形用型を提供する。

【解決手段】型内に溶融した合成樹脂を充填して、前記合成樹脂を前記型内で凝固させて合成樹脂成形品を成形する合成樹脂成形用型60の表面処理方法であって、前記合成樹脂成形用型60の型面68,70に対して、ポリオルガノシロキサンが含まれるポリオルガノシロキサン膜を形成する第1の工程S21と、前記ポリオルガノシロキサン膜に対して、その表面に露出する一部の有機基を切断して水酸基を導入する水酸基導入処理を施す第2の工程S22と、前記水酸基導入処理が施された前記ポリオルガノシロキサン膜を、カップリング剤によるカップリング処理する第3の工程S23とを有する。

(もっと読む)

成形金型および軸受成形品

【課題】製品設計自由度が高く、高精度な軸受形状の成形を可能にする成形金型を提供する。

【解決手段】第一金型1に第一穴部1aと第二穴部1bとを形成し、第二金型2に第一金型1の第一穴部1aに対して外周に空間3が形成されるように挿入される突起部2aと、第一金型1の第一穴部1aと第二穴部1bとの下端部に跨るように空間2bを形成する。第一金型1の第一穴部1aと第二金型2の突起部2aとの空間3は、略U字管状に形成され、軸受成形品の押え支柱を成形する部位であり、第一金型1の第二穴部1bは、軸受成形品の支え支柱を成形する部位であり、第二金型2の空間2bは軸受成形品のベース部を形成する部位である。

(もっと読む)

プラスチックレンズの製造方法

【課題】重合後に不要となったプラスチックレンズを簡易に再利用する。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

(もっと読む)

凹凸形状成形用金型、それを用いて製作された光学シート、バックライト・ユニット及びディスプレイ装置

【課題】成形する際の面内の圧力バランスを整えて均一な厚みの光学シートを提供する。

【解決手段】凹凸形状成形用金型48は、透光性の基材の一方の面に凹凸形状を成形するための金型である。金型シリンダー49の外表面にプリズムレンズを形成するための一方向に延びるプリズムレンズ用凹部50のパターンを並列に形成する。プリズムレンズ用凹部50に重ねて略半球状の凸レンズを形成するための圧力調整凹部51を所定間隔で形成する。圧力調整凹部51はプリズムレンズ用凹部50より深さが深く幅が大きい。凹凸形状成形用金型48は、押し出し成形の際に、圧力調整凹部51に押圧される光学シート材料によって成形時の圧力ムラを吸収することで圧力バランスを調整し、光学シート材料の厚さ及び屈折率が均一な光学シートを製作し、光学シートのムラ、タワミが視認されない。

(もっと読む)

配膳用トレイおよびその製造方法

【課題】 保管時等にトレイの載置部分に荷重がかかった場合であっても、表面が反り曲がって変形しにくく耐久性や耐衝撃性に優れ、形態安定性も良好な配膳用トレイ、およびそれを合理的に製造する方法を提供すること。

【解決手段】 射出成形金型内のキャビティ内の各平面部分において、フラット形態を保持する一対の前記フラットフィルム2・2をそれぞれ接合させて略平行に配置し、溶融状態の樹脂材料Pを前記一対のフラットフィルム2・2間に射出して、この溶融した樹脂材料Pを各フラットフィルム2の表面に圧接かつ熱融着せしめ、当該樹脂材料Pを硬化せしめることにより、これら両部材を接合一体化せしめてトレイ本体1を作製し、このトレイ本体1の載置板部11を両フラットフィルム2・2により両面から挟み込むことによって、当該載置板部11の反り曲がりを防止するという技術的手段を採用した。

(もっと読む)

照明デバイス用カバーおよびその製造方法

【課題】表面に多層膜等のコーティングを施すことなく、表面での光の反射を抑制して光の透過効率を向上できる厚さ1mm以上の照明デバイス用カバーを提供する。また本発明は前記照明デバイス用カバーの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱硬化性樹脂より成り、照明デバイスより発せられた光が透過する厚さ1mm以上の照明デバイス用カバー100であって、少なくとも一方の表面に前記照明デバイスより発せられる光の波長のうち最も短い波長よりも短い間隔Pで配置された凸部10を有し、該凸部10は前記照明デバイス用カバー100の残りの部分と同じ前記熱可塑性樹脂または熱硬化性樹脂により一体で形成されていることを特徴とする照明デバイス用カバー100である。

(もっと読む)

針状構造物の製造装置および製造方法、および針状構造物

【課題】針形状凹部を有する転写版上に、生分解性樹脂材を積載して適度な温度に保持して軟化させた後、所定時間プレスして針形状部に樹脂を埋設させてから徐冷する方法において、転写板の針形状凹部の最先端部まで樹脂を浸透させる手段を提供する。

【解決手段】針状構造物の針形状を転写した転写版9に樹脂材10を積載する樹脂材積載手段と、前記転写版9上の樹脂材10を加熱融解する樹脂材加熱手段と、前記融解した樹脂材10をプレスして前記転写版10の針形状部位に埋設して成形するプレス手段と、前記成形された樹脂材10を冷却硬化させる冷却手段とを有し、前記樹脂材10に対して、前記樹脂材加熱手段による加熱および前記プレス手段によるプレスがこの順序で2回以上繰り返されることを特徴とする針状構造物の製造装置。

(もっと読む)

21 - 40 / 328

[ Back to top ]