Fターム[4F202CK11]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096)

Fターム[4F202CK11]の下位に属するFターム

成形面の形状の変更 (3,140)

アンダーカット (433)

切断刃、面を有する成形面 (195)

Fターム[4F202CK11]に分類される特許

61 - 80 / 328

ディスク成形用金型、鏡面盤、ディスク基板及びその成形方法

【課題】ディスク基板の外周縁部に隆起部が形成されるのを防止することができ、ディスク基板の品質を向上させることができるようにする。

【解決手段】第1の鏡面盤と、第2の鏡面盤と、第1、第2の鏡面盤のうちの一方の鏡面盤に取り付けられたスタンパ61と、他方の鏡面盤に取り付けられ、内周縁の端面がキャビティ空間Cを形成する外周リングとを有する。一方の鏡面盤は、スタンパ61の取付面におけるキャビティ空間Cの外周縁の近傍に対応する箇所に、径方向外方にかけて他方の鏡面盤側に突出させて形成された突出部51を備え、ディスク成形用金型の軸方向における突出部51の突出開始点p1と突出終了点p2との間の距離を表す突出高さh1は、3≦h1≦30〔μm〕にされる。一方の鏡面盤は突出部を備えるので、ディスク基板の外周縁の近傍に面取り部が形成される。

(もっと読む)

ナノインプリント用モールドおよびこれを用いて作製された磁気記録媒体

【課題】パターン転写後の磁気記録媒体において優れたS/N比が実現されるモールドを提供することにある。

【解決手段】基材と、上記基材に隣接する中間層と、上記中間層に隣接し、表面に微細な凹凸パターンを有するパターン形成層とを備え、上記中間層が紫外線透過性のシリコーン樹脂を含有する接着剤からなり、その弾性率が、上記基材の弾性率よりも小さく、かつ、上記パターン形成層の弾性率よりも小さい。

(もっと読む)

成形型の製造方法、成形型および光学素子

【課題】反射防止構造に起因する回折を抑制し実効的な透過率を増大させることができる技術を提供する。

【解決手段】ランダムなパターンを有するフィルムフォトマスク100を作製する工程と、基材11の上にレジスト層12を形成する工程と、フィルムフォトマスク100を介してレジスト層12を露光・現像することでフィルムフォトマスク100のパターンをレジスト層12に転写しレジストパターンを形成する工程と、レジストパターンをエッチングマスクとしてエッチング処理を行い基材11にランダムなパターンの凹凸構造を形成する工程とにより、光学素子を成形する成形型を製造する。そして、この成形型を用いて光学素子を成形することにより、ランダムなパターンの反射防止構造を有する光学素子を得ることができる。

(もっと読む)

針状体製造方法、針状体および針状体複製版

【課題】好適に針状体形状を形成することの出来る針状体製造方法を提供することを目的とする。

【解決手段】本発明の針状体製造方法は、針状体原版を形成し該針状体原版の複製版を形成するにあたり、複製版に形成に熱硬化性樹脂を用いた加熱硬化処理を用い、針状体形状の先鋭部と前記針状体形状の根元部とで加熱硬化処理を行う温度が異なる。熱硬化性樹脂は、加熱硬化処理を行う温度により、常温に戻した際の熱収縮量に差ができることが知られている。このため、本発明の構成によれば、針状体形状の先鋭部と前記針状体形状の根元部とで加熱硬化処理を行う温度が異なることにより、熱収縮量を利用して針状体形状の先鋭部および根元部の微細な調製を行うことが出来る。

(もっと読む)

ウレタン成形品の製造方法

【課題】ウレタン成形品の製造方法、特に、成形品の成形と塗装を同時に行うインモールドコートにおいて、製造工程、作業人数、製造コストを削減すると共に、成形品の塗装面に鏡面加工を施すことができるウレタン成形品の製造方法を提供すること。

【解決手段】本発明のウレタン成形品の製造方法は、金型の表面に鏡面仕上げ加工と金属メッキを施し、金属メッキ表面に離型剤と塗料を塗布した後、金型のキャビティ内にウレタン樹脂を射出することを特徴とする。

また、鏡面仕上げ工程に800番以上の番手のサンドペーパーを使用し、金属メッキにハードクロムメッキを用い、さらに離型剤に膜厚が1μm以下のフッ素系離型剤を施すことが好ましい。

(もっと読む)

樹脂レンズおよび樹脂レンズの成形方法

【課題】光学的機能面とその周囲の取付用の基準面とを一つの入子で製造することで、これらの間に誤差が生じるのを防止することができる樹脂レンズを提供する。

【解決手段】樹脂レンズ1は光学的機能を有する光学的機能部2と、その周囲に鍔状に形成されるフランジ部3を備える。フランジ部3の一方の面に位置決め固定の際の基準となる基準面33が設けられている。成形に際して、基準面33が形成される側の面が、主に光学的機能部2を形成する入子72と、主にフランジ部3を形成するホルダとにより成形される。フランジ部3の基準面33と、光学的機能部2の基準面33側の面である光学的機能面22とが一つの入子72で成形され、フランジ部3の基準面33より外周側の面がホルダで成形されている。

(もっと読む)

表面加工方法、インプリント用モルドの製造方法、光学素子およびインプリント方法

【課題】炭素を含む材料に、表面を平滑に保持しつつ、微細な凹凸構造を形成可能な表面加工方法等を提供する。

【解決手段】処理装置30で、炭素を含む材料である被処理物31の表面を、水素が体積含有比率で50%以上含むガスまたはフルオロカーボンと酸素とからなりフルオロカーボンと酸素との体積含有比率が1:4〜1:1であるガスを処理ガスとし、この処理ガスから生成したプラズマを用いて反応性イオンエッチング等の乾式エッチングを行い加工することにより、突起状の凹凸または孔状の凹凸を含む微細構造を作製する表面処理方法等を製造する。

(もっと読む)

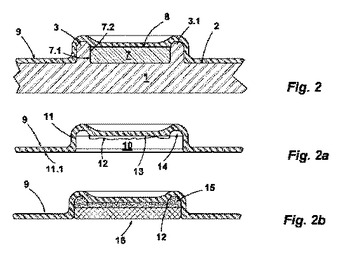

成形皮膜を生成する方法およびそのための型構成

各皮膜が型(1)の型表面(2)に対して成形され、互いに皮膜の形状が異なる可撓性のある成形プラスチック皮膜(9、24、27、34)を製造する方法であって、型自体により提供される第1の型表面を使用することにより、または第1の型表面の一部だけを覆う1つまたは複数の型挿入物を上記型表面上に置くことにより第1の型表面を変え、それにより別の第2の型表面を提供することにより、成形される皮膜の形状に適合する型表面(2)を提供するステップと、提供される型表面(2)により整った形にされるプラスチック配合物を適用するステップと、型表面(2)に適用されるプラスチック配合物を整った形にするステップと、実効型表面(2)から成形皮膜(9)を取り外すステップと、を含む方法。使用される少なくとも1つの型挿入物(7)は可撓性があり、一方では型挿入物(7)は、型挿入物自体の型表面と隣り合う挿入物の側面が、隣接する型表面に角を形成して配置される第1の型表面の壁に対して、具体的にはプラスチック配合物を成形するために使用される挿入物の少なくともそれらの断片で直立する壁に対して接するという点で第1の型表面上に配置される。各皮膜が型の型表面に対して成形され、互いに皮膜の形状が異なる可撓性のある成形プラスチック皮膜(9)を成形するための型構成であって、構成は、第1の型表面を有する基礎型、および第1の型表面上に配置され、かつ第1の型表面の一部だけを覆う1つまたは複数の型挿入物を含む型構成。少なくとも1つの型挿入物が可撓性の性質があり、第1の型表面が、隣接する型表面に角を形成して、具体的には型挿入物の第1の型表面から直立して配置される1つまたは複数の壁を持ち、型挿入物が、プラスチック配合物を成形するために使用される挿入物の少なくともそれらの断片でそのような壁に対して型挿入物自体の型表面と隣り合う型挿入物の側面と接する。  (もっと読む)

(もっと読む)

金型装置及びその温度調整方法

【課題】成形品の品質を十分に向上させることができ、成形サイクルを十分に短くすることができるようにする。

【解決手段】第1の金型と、第1の金型との間にキャビティ空間C1、C2を形成する第2の金型と、第1、第2の金型のうちの少なくとも一方におけるキャビティ空間C1、C2の内周面に配設され、所定のタイミングで成形材料を加熱する加熱部とを有する。所定のタイミングで、第1、第2の金型のうちの少なくとも一方におけるキャビティ空間C1、C2の内周面に配設された加熱部によって成形材料が加熱されるので、成形材料の流動性を高くすることができる。その結果、成形品の品質を十分に向上させることができる。成形材料は、加熱が終了した後、冷却されるので、固化させるのに必要な時間を一層短くすることができる。

(もっと読む)

テンプレート及びパターン形成方法

【課題】ナノインプリント材料層に転写されたパターンの位置精度を高めることが可能なテンプレート及びパターン形成方法を提供する。

【解決手段】テンプレート110は、基板111と、基板に形成された素子パターンと、基板上又は基板内部に形成された光吸収部115とを備える。ナノインプリント材料層に素子パターンを転写する工程の前又は最中に、前記光吸収部に照射光を照射して前記テンプレートを熱膨張させることで前記素子パターンの位置を変位させることを特徴とするパターン形成方法。

(もっと読む)

金型、インプリント成形品および面光源

【課題】本発明の金型を用いて、輝度ムラを解消して高輝度特性を達成した光学フィルムのインプリント成形品を提供する。

【解決手段】表面に直線状の複数本の溝が平行に接して並んだ金型であって、各溝の長手方向に垂直な任意の切断面における断面凹形状が線対称な曲線の一部分で、線対称軸から離れるに従い曲線上の点における接線と線対称軸に平行な線とのなす鋭角の角度が漸減する曲線であり、前記各断面凹形状の線対称軸が平行であり、隣り合う溝の断面凹形状の交点部において、一方の断面凹形状の該交点部における接線と線対称軸に平行な直線とのなす鋭角の角度をθ1、他方の断面凹形状の交点部における接線と線対称軸に平行な直線とのなす鋭角の角度をθ2とすると、全ての交点部の少なくとも一方の角度が25°以下で、かつ各々が異なっており、前記任意の隣り合う溝において、切断面が該溝の長手方向に沿って移動するにつれて交点部の角度が変動する。

(もっと読む)

光学素子成形用の金型の製造方法および光学素子の製造方法

【課題】簡易な手法により成形面に凹凸構造が形成された光学素子成形用の金型を製造する方法等を提供する。

【解決手段】母材11にマスク膜12を成膜する工程と、ブロックポリマーにより形成され二相よりなる自己組織化膜13をマスク膜12上に形成する工程と、自己組織化膜13のうち分散相15を除去する第1エッチング工程と、第1エッチング工程により除去した分散相15に対応する部分のマスク膜12を除去する第2エッチング工程と、第2エッチング工程により除去したマスク膜12に対応する部分の母材11の表面部分を除去することで母材11に凹凸構造を形成する第3エッチング工程と、を有することを特徴とする光学素子成形用の金型10の製造方法。

(もっと読む)

反射防止膜及びその製造方法

【課題】優れた光の反射防止性能や優れた光の透過性能を有する反射防止膜に要求される表面形状と物性を見出し、かかる特定の表面形状と物性を有する反射防止膜とその反射防止膜の製造方法を提供すること。

【解決手段】アルミニウム材料の表面を、機械研摩、化学研摩及び/又は電解研摩により加工した後、該アルミニウム材料の表面に、陽極酸化と陽極酸化被膜のエッチングとの組み合わせによりテーパー形状の細孔を有する型を作製し、この型を反射防止膜形成材料に転写させることによって得られ、その表面に平均高さ100nm以上1000nm以下の凸部又は平均深さ100nm以上1000nm以下の凹部を有し、その凸部又は凹部が、少なくともある一の方向に対し平均周期50nm以上400nm以下で存在し、かつヘイズが15%以下であることを特徴とする反射防止膜。

(もっと読む)

ナノインプリント用モールド

【課題】転写用の凹凸面の面積が大きい場合であっても、つなぎ目を設けることなく容易に製造されることが可能なナノインプリント用モールドを提供する。

【解決手段】液晶物質はその自己組織化する性質に基づいて表面にレリーフ構造が形成されるが、この性質を応用して液晶物質を含有させることにより、該液晶物質の配向によってレリーフ構造が形成された凹凸面を有するナノインプリント用モールドを得る。該液晶物質の重量平均分子量は1000以上であることが好ましく、また該液晶物質はらせん構造が形成されるように配向していることが好ましい。

(もっと読む)

空気入りタイヤ、サイプ形成用ブレード、及び、加硫モールド

【課題】サイプが完全に閉じることを防止した空気入りタイヤ、サイプ形成用ブレード、及び、加硫モールドを提供することを課題とする。

【解決手段】本発明に係る空気入りタイヤのトレッド部には、周方向溝と横溝とによって区画された複数のブロック26が形成されている。ブロック26にはサイプ28が形成されている。このサイプ28には、サイプ底32に連続してサイプ内に延び出しかつサイプ壁面30と相対変位可能な立設部34が、サイプ壁面30に沿って配置されている。

(もっと読む)

型内観察方法および型内観察装置

【課題】透明度が高い非晶性の樹脂はもちろん、透明度が低い結晶性の樹脂であっても明瞭に発泡挙動を観察できる型内観察方法および型内観察装置を提供する。

【解決手段】射出発泡成形用金型1に、キャビティ4を挟んで対向する配置で一対の透明体11、12を組込み、光源13から放出された照明光を赤色系透明板17を通して、一方の透明体11からキャビティ4内に入射し、その透過光を他方の透明体12を通して高速度カメラ16で受光する。照明光に含まれる散乱しやすい短波長成分が赤色系の透明板17により除去され、さらに、発泡に伴って生成する球晶や気泡による散乱光の大部分が偏光板により除去されるので、高速度カメラ16による映像は鮮明となる。

(もっと読む)

樹脂成形型及び樹脂成形型の製造方法

【課題】セラミックス系材料からなる樹脂成形型の型面を梨地加工すること、少ない工数で樹脂成形型の型面を梨地加工すること、及び、良好な離型性を有する樹脂成形型を得ることである。

【解決手段】母材12が加工されることによって製造され、流動性樹脂が充填されるキャビティを有し、キャビティにおける流動性樹脂が硬化して硬化樹脂が形成されることによって成形品を製造する際に使用される樹脂成形型20に、少なくともキャビティの内底面に設けられた微小な凹部14、16、18、・・・及び凸部17、19、・・・と、凹部14、16、18、・・・及び凸部17、19、・・・の表面に形成され母材12にレーザ光Lを照射することによって母材12が溶解した後に硬化した層からなる変成層15を備える。

(もっと読む)

ガス加圧射出成形法及びその方法で成形された射出成形体

【課題】意匠面のひけがなく、表面平滑で、かつ、高品質の外観を有する射出成形体を得るためのガス加圧射出成形法及びその方法により成形された射出成形体を提供すること。

【解決手段】熱可塑性樹脂を溶融樹脂として金型キャビティ内に射出した後、射出成形体の裏面(非意匠面)とそれに対応する金型キャビティ面(非意匠側型面)間に加圧ガスを圧入して射出成形体の表面(意匠面)をそれに対応する金型キャビティ面(意匠側型面)に押し付ける工程を含むガス加圧射出成形法であって、

(a)溶融樹脂を金型キャビティ内に射出する前に、前記金型キャビティ面の温度を前記熱可塑性樹脂のガラス転移温度よりも0〜30℃高い温度に昇温する工程と、

(b)溶融樹脂の射出終了後、前記金型キャビティ面の温度を前記熱可塑性樹脂のガラス転移温度よりも20℃以上低い温度に降温して射出成形体を冷却する工程と、

を含む、射出成形法。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形金型

【課題】発泡樹脂材料を薄肉成形した後、金型を寸開操作して発泡樹脂材料を発泡させる方式を採用した発泡樹脂成形品の成形方法並びに成形金型であって、ウエルドラインの生成を確実に防止するとともに、薄肉成形時における更なる薄肉化を可能とし、発泡倍率を高く設定して、より以上の軽量化を達成する。

【解決手段】可動側金型30の型面に断熱性に富むセラミック製絞付きシート60を積層形成することで、発泡樹脂材料Mの薄肉成形時における樹脂熱の低下を抑え、高温状態で発泡樹脂材料Mの流動性を高め、ウエルドラインWLの生成を防止するとともに、最大限の薄肉化を可能とし、発泡倍率の設定範囲を拡大できる。

(もっと読む)

成形装置および成形方法

【課題】熱可塑性素材を成形する成形型部材を効率的に加熱することが可能な成形技術を提供する。

【解決手段】成形面4aおよび成形面8aを対向させて配置された固定型4および移動型8が、周囲に配置された赤外線ランプ14および赤外線ランプ21から照射される輻射熱によって加熱されるようにした成形装置Mにおいて、固定型4および移動型8の各々の側面に、赤外線の陰を生じない形状の受熱部4bおよび受熱部8bを形成し、赤外線ランプ14および赤外線ランプ21(反射ミラー15および反射ミラー22)からの赤外線による輻射熱を効率良く受熱して、固定型4および移動型8を効率よく、均一に加熱することを可能にした。

(もっと読む)

61 - 80 / 328

[ Back to top ]