Fターム[4F202CK17]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 成形空間の容量変更のための (767)

Fターム[4F202CK17]の下位に属するFターム

Fターム[4F202CK17]に分類される特許

121 - 140 / 169

レンズを成形する方法

本発明は、透明な樹脂から視力矯正レンズを成形する方法を提供する。前記樹脂は、前記レンズの前面及び後面に対応する側面が2つのシートにより形成される成形キャビティに導入される。ただし、前記2つのシートのうち少なくとも1つは柔軟である。レンズの形状が望ましいパワーを与えるように、前記キャビティ中の樹脂の量を調整して前記柔軟なシートを変形させ、その後、該樹脂を硬化させる。前記シートは透明であってもよい。そうすれば、使用者は、樹脂の量を調整する際に該シートを通して見ることができるので、前記レンズを確実に所望のパワーのレンズとすることができる。さらに、前記キャビティ中の前記樹脂の量を調整して、該樹脂が硬化する時の屈折率の変化に対応することができる。  (もっと読む)

(もっと読む)

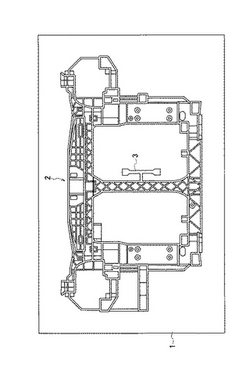

樹脂成形品の製造方法

【課題】 ウエルド部の強度剛性の改善を図り、また、製品を切り出すことなく比較的簡単に製品品質の確認を行うことができる樹脂成形品の製造方法を提供する。

【解決手段】 樹脂材料を金型キャビティー2内に射出充填して樹脂成形品である大型ラジエータコアを製造する樹脂成形品の製造方法において、成形後における前記大型ラジエータコアの応力が掛かる部位に、製品強度物性を測定するためのJISK7113で規定された引張試験用ダンベル形状の捨て形状部位を設け、成形後に、その捨て形状部位を大型ラジエータコアから切り離す。捨て形状部位は、金型キャビティー2の製品以外の部位に捨て形状部位形成用キャビティー3として形成する。

(もっと読む)

射出成形方法及び装置

【課題】射出成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及びを提供する。

【解決手段】熱可塑性樹脂を射出成形することによって成形品を製造する方法であって、金型内に前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記第1の導入工程の後又は同時に行われ、前記金型内に溶解物質が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、前記溶解物質を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

意匠性に優れた被覆成形品の金型内被膜成形方法

【課題】 金型内被覆成形方法により、意匠性及びソフトタッチ感に優れた被覆成形品を提供する。

【解決手段】金型内で成形した樹脂成形品の表面と、金型の内表面との間に被膜形成塗料を注入した後、金型内において、被膜形成塗料を樹脂成形品の表面上で硬化させて、樹脂成形品の表面に被膜が密着した一体成形品を製造する際に、金型の内表面に、複数の直線状又は曲線状の突出部又は溝部を設け、樹脂成形品を被覆する被膜表面に、対応する直線状又は曲線状の突出部又は溝部を設ける。

(もっと読む)

樹脂製品の成形方法及びその成形方法に用いられる成形装置

【課題】 透光部と遮光部とからなる樹脂製品において、遮光部に本体部分から隔離された隔離部分を設ける場合に、遮光性樹脂材による影が透光部にできないようにし、しかも、樹脂製品の表面にヒケが発生するのを抑制する。

【解決手段】 透光部2に、遮光部の本体部分に対応する外側貫通孔10と、遮光部の隔離部分に対応する内側貫通孔11とを形成する。裏側成形型21と二次成形型22とで二次成形用キャビティを形成する。スライド型33を後退させて、外側貫通孔10と内側貫通孔11とを連通させる連通路42を形成する。二次成形用キャビティにおける本体部分を成形する空間に遮光性樹脂材を射出し、この樹脂材を外側貫通孔10、連通路42及び内側貫通孔11により隔離部分を成形する空間に流入させる。遮光性樹脂材が固化する前に、スライド型33を進出させて連通路42内の樹脂材を二次成形用キャビティに流入させる。

(もっと読む)

樹脂成形用金型及び樹脂成形装置

【課題】高精度な成形品を効率よく得ると共に、成形時の入子駒の摺動不良を検出して成

形作業時間の短縮化を図る。

【解決手段】射出成形用金型1は、溶融樹脂を用いて光学素子(成形品)を成形するものであり、キャビティ5の一部を形成する摺動可能な固定側入子駒15と、この固定側入子駒15の摺動量を規制する当接面11aと、前記固定側入子駒15の摺動を検出可能に該固定側入子駒15に対向配置された位置センサ40とを備えている。

(もっと読む)

様々な高さの熱可塑性容器を成形するための高さ調整可能なベースを備えた成形装置

本発明は、ブロー成形またはストレッチブロー成形によって、異なる高さを取れる熱可塑性物質の容器を製作するための成形装置に関し、前記成形装置は相互に可動である半型(2A、2B)および軸方向に可動である金型基部(5)をもつ金型(1)を備え;金型基部は、軸方向移動のための動作手段が連結されているホルダ(22)によって支持されており;金型基部およびそのホルダ(22)は、成形用キャビティの高さに対応して調整可能であり、逆方向ピッチの2つのネジの形態で設けられている可変高さスペーシング手段(24)によって固定され;したがって金型基部は、ホルダ(22)および/または金型基部に動作可能に連結されている移動手段を改変することなく、成形用キャビティの高さに対して軸方向で位置を決めることができる。  (もっと読む)

(もっと読む)

型内被覆成形用金型

【課題】 塗料漏れを防止した型内被覆成形用金型を提供する。

【解決手段】 型内被覆成形用の金型内に、所望する形状の樹脂成形品を成形するための主キャビティと、該主キャビティを形成する固定型と可動型の割面に連なり該割面を囲むように形成した副キャビティとを設けて、該副キャビティを形成する固定型及び/又は可動型のキャビティ面に、該副キャビティの形状に沿って該割面の全周を囲む複数個の溝部を形成する。成形の際には、複数個の溝部の中で収縮した樹脂が金型キャビティ部分を強く挟み込んで強固に密着した状態になるため、塗料は副キャビティに形成した溝部より外方に漏れ出さないので、塗料の漏れを防止できる。

(もっと読む)

成形装置および成形方法

【課題】通常の成形では成形材料が充填しない、または充填しにくい薄肉の部位を有する成形品を、特殊な成形機や装置を必要とせず、金型表面の形状を精度良く転写し、効率良く成形する。

【解決手段】成形材料を充填して成形品を成形する成形金型50の一部を構成するキャビティブロック64を有し、キャビティブロック64の移動により成形金型50に充填される成形材料の一部を所望の厚さまで圧縮する成形金型50および成形機構20からなる成形装置本体MAを備え、作動ロッド22からの力を増大して前記キャビティブロック64に伝達し駆動するアクチュエータ21を成形装置本体MAに設けた。

(もっと読む)

樹脂ブーツの製造方法

【課題】インジェクションブロー成形法を用いて、山部の肉厚が過大になることを防止しつつ谷部の肉厚を大きく形成する樹脂ブーツを製造する方法を提供する。

【解決手段】少なくとも一つの谷形成部において、頂部の少なくとも一部の隆起高さが頂部を挟んだ両側部分以下になる第2分割外型を用い、第2ブロー工程において頂部を挟んだ両側部分からなる一対の干渉部の間の領域で、軟化したパリソンの流動を干渉する。

(もっと読む)

吸音体の製造方法及びこの製造方法によって得られる吸音体並びに吸音構造体

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 表裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を複数形成した吸音体の製造方法であって、固定型、移動型及びキャビティ内に出没自在に設けられた少なくとも一つのピンを備えた金型を準備し、前記キャビティに樹脂材料を充填して前記吸音体を成形する過程で前記ピンを前記キャビティ内に突出させ、前記吸音体の成形と同時に前記孔を形成する工程

を有する方法とした。

(もっと読む)

液体注入方法

【課題】 精度良く容器内に液体を満たすことで漏れを防止し、所定の時間内で注入が可能な液体注入方法を提供する。

【解決手段】 レンズの一方の面を成形する第1成形型と、レンズの他の一方の面を成形する第2成形型とが所定間隔に対向し、前記第1成形型と前記第2成形型の外周側面を密閉部材で密閉して形成される空間に、プラスチックレンズ原料を注入する際に、第1成形型と第2成形型の中心部の間隔の寸法値と、成形型の外径寸法と、第1成形型の成形面と第2成形型の成形面の外周部の最大間隔の寸法値からなる形状データと、第2成形型の乱視屈折力の補正用データを用いて容積を計算し、この容積に基づく容積別の注入パターンにより、プラスチックレンズ原料を注入する。

(もっと読む)

吸音体及び吸音構造体並びに吸音体の製造方法

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を複数形成した吸音体であって、前記孔を前記空隙層に連通させるとともに、前記孔の底部を入射音を乱反射させる形状とした。前記底部の断面形状は、三角形状、波形状、凹凸状、円弧状及び不定形状のいずれかとするとよく、前記底部と孔軸線とのなす角を、30°〜80°の範囲内とするとよい。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、側突時の安全対策を図る。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その内面側の一部に一体化される樹脂モールド部23とから構成され、樹脂モールド部23の一部の周囲に意図的、かつ強制的に樹脂バリを漏出させ、補強バリ部30を形成することで樹脂モールド部23の支持を強固にするとともに、側突時、樹脂モールド部23のシャープエッヂを補強バリ部30により回避するとともに、補強バリ部30を意図的、かつ強制的に作り出すことで成形精度を高める。

(もっと読む)

成形品の製造方法および成形装置

【課題】 成形品の形状変更頻度を増加したとしても、生産性の低下を防止することが可能な、形状が異なる複数種の成形品の製造方法および成形装置を提供すること。

【解決手段】 成形装置の制御手段は、金型1製品部への溶融樹脂の射出充填、充填した溶融樹脂の冷却固化、金型1の型開き、成形品の取り出し、および金型1の型閉めを順次行なう成形サイクルSA、SBの制御を行なうとともに、一成形サイクル中に、次回の成形サイクルにおいて成形する成形品の形状に応じて、製品部の溶融樹脂充填領域形状の変更を行なうようになっている。したがって、成形サイクルを停止することなく、成形品の形状を変更することができる。

(もっと読む)

樹脂成形品

【課題】 簡素な型構造で空隙領域を拡大することにより高剛性の樹脂成形品を安価に得る。

【解決手段】 複数の段部9dをスピーカ収容部9にスピーカ収容部9の突出方向と交差するように突出方向に間隔をあけて一体に成形する。各段部9d及びドアインナパネル本体3に、成形型31のキャビティ33内に射出充填した繊維入り熱可塑性樹脂Rが固化する過程で、各段部9d及びドアインナパネル本体3に対応するキャビティ容積を拡大させて繊維入り熱可塑性樹脂Rを繊維の弾性復元力で膨張させることにより内部に多数の空隙A形成する。スピーカ収容部9の各段部9dを除く立ち上がり部9eを、成形時に立ち上がり部9eに対応するキャビティ容積を実質的に拡大せず、空隙Aのない堅いソリッドにする。

(もっと読む)

レンズ成形金型

【課題】キャビティ内へ射出後、圧縮をかける装置の複雑化や圧縮される形状の制限の課題を解決し、繰り返し利用できる光学樹脂成形金型を提供することを目的とする。

【解決手段】可動側金型と固定側金型が1対となるレンズ成形金型であって、可動側金型は、可動側金型スリーブと、可動側金型スリーブに収納される光学面を形成する可動側金型インサートを備え、可動側金型インサートの材料の線膨張係数値が、前記可動側金型スリーブの材料の線膨張係数値より大きいことを特徴とするレンズ成形金型により、圧縮プロセスが導入でき、内部密度が均一で安定して転写性に優れた高品質の光学樹脂成形品を得ることができる。

(もっと読む)

金型および製品成形方法

可動壁部(50)によって少なくとも部分的に規定される金型キャビティが設けられる金型(20)であって、該金型キャビティに材料を導入する注入手段(34)が設けられ、該注入手段(34)は、該金型キャビティの少なくとも1つの固定壁部(80)に設けられる少なくとも1つの注入口(34A)を備え、該固定壁部(80)は、少なくとも1つの可動壁部(50)によって少なくとも部分的に取り囲まれることを特徴とする金型(20)。  (もっと読む)

(もっと読む)

車両用成形品及びその製造方法

【課題】 製造の簡易化を図ることができるとともに、基体の意匠面を好適に維持しつつ、基体に対する突起体の接合性を好適なものとすることができる車両用成形品及びその製造方法を提供する。

【解決手段】 車両用成形品であるサイドモール15は、合成樹脂製の基体であるモール本体16と、該モール本体16の表面に立設された合成樹脂製の突起体であるボス部材17とを備えている。モール本体16は、表面の一部が意匠面18とされ、表面の他部であって意匠面18の対向位置にボス部材17を立設するための成形面19が設けられている。ボス部材17は、成形面19に射出成形されてなり、その端部に該ボス部材17を成形面19に固定するための固定座21が設けられている。また、成形面19は、固定座21と対応する部位が凹凸状に形成されている。そして、固定座21の周縁部には該固定座21を拡張させる方向へ延びる拡張部24が設けられている。

(もっと読む)

樹脂成形品

【課題】 ボスのネジ挿入孔内周面に亀裂が発生しない樹脂成形品を提供する。

【解決手段】 ネジ挿入孔7aを有するプルハンドル取付用ボス7基端側に厚肉部23を一体に成形する。プルハンドル取付用ボス7及び厚肉部23を除くドアインナパネル本体3に、成形型のキャビティ内に射出充填した繊維入り熱可塑性樹脂が固化する過程で、プルハンドル取付用ボス7及び厚肉部23を除くドアインナパネル本体3に対応するキャビティ容積を拡大させて繊維入り熱可塑性樹脂を繊維の弾性復元力で膨張させることにより内部に多数の空隙Aを形成する。プルハンドル取付用ボス7及び厚肉部23を、成形時にプルハンドル取付用ボス7及び厚肉部23に対応するキャビティ容積を拡大せず、空隙Aのない堅いソリッドにする。

(もっと読む)

121 - 140 / 169

[ Back to top ]