Fターム[4F202CK17]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 成形空間の容量変更のための (767)

Fターム[4F202CK17]の下位に属するFターム

Fターム[4F202CK17]に分類される特許

61 - 80 / 169

射出成形用金型構造

【解決手段】エジェクターボックス気密空間A1及び可動金型7と固定金型12とにより形成されたキャビティCに、圧縮ガスが注入された状態で、キャビティに、溶融樹脂を射出することにより、無発泡表面層と内部発泡部とからなる成形品を成形するための射出成形用金型構造において、固定金型用受け板11に遮蔽側壁11cを形成し、型締め状態において、固定金型用受け板の遮蔽側壁と可動金型用受け板2とが当接するように構成することにより、スライドコアSを、固定金型用受け板と可動金型用受け板とにより、気密状に囲繞するように構成したものである。

【効果】型締めされた固定金型用受け板と可動金型用受け板との間から、キャビティやエジェクターボックス気密空間内に注入された圧縮ガスが漏れるようなことを防止することができる。

(もっと読む)

多層成形品およびその製造方法

【課題】射出圧縮成形を用いた2層成形品の製造において、箱形状などの複雑な形状の薄型の成形品をも低コストにて製造する。

【解決手段】2層成形品は第1及び第2の熱可塑性樹脂層からなる積層構造を含んでいる。積層構造において、第1層5の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。凸形状部9は積層方向に沿った外側面と積層方向に対して鋭角をなす内側面とを有しており、第2層の周縁部は第1層の凸形状部9の内側面と接している。第1層5と型部材21の形状転写面21bとの間に熱可塑性樹脂25を射出し、第1層5と型部材21とを接近させて熱可塑性樹脂25を圧縮することで、第2層を形成する。第2層を形成する工程では、圧縮された熱可塑性樹脂25により凸形状部9が形状転写面21bの方へと押される。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡促進樹脂部と発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、発泡抑制樹脂部における発泡を抑制する。

【解決手段】成形型20のキャビティ23の容積を変化させるように移動可能であるサイドコア部25及び該サイドコア部25に隣接するセンターコア部24を有する成形型を用いて、発泡性樹脂31を前記キャビティ内に注入した後に前記キャビティの容積を拡大させるように前記第1のコア部を移動させ、前記第1のコア部側に位置する前記発泡性樹脂からなる発泡促進樹脂部と、前記第2のコア部側に位置する前記発泡性樹脂からなる発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、前記第1のコア部の移動開始後に、前記第2のコア部が前記キャビティの容積を縮小させるように移動され、前記第2のコア部側に位置する前記発泡性樹脂が加圧されることを特徴とする。

(もっと読む)

断熱箱体製造用治具

【課題】奥行き寸法だけが異なっている仕様の断熱箱体の製造に際して治具を交換することなく生産性良く製造することができる断熱箱体製造用治具を提供する。

【解決手段】外郭2内に内型10を形成する治具11を配置し、外郭2と治具11にて形成した内型10との間の空間に断熱壁を発泡成形することで、外郭2内に断熱壁で囲まれた収容空間を形成する断熱箱体の製造方法において使用する断熱箱体製造用治具11であって、奥面成形部と周面成形部13を有するとともに、その周面成形部13の外郭2の開口近傍に対向する部分に、外郭2の開口の内外方向に出退摺動可能な可動板21を配設した。

(もっと読む)

断熱箱体の製造方法及び装置

【課題】断熱箱体の内部に形成される収容空間の配置状態が異なっている各種仕様の断熱箱体を生産性良く製造できる断熱箱体の製造方法及び装置を提供する。

【解決手段】外郭2内に内型5を配置し、外郭2と内型5の間の空間に断熱壁を発泡成形することで、外郭2内に断熱壁で囲まれた1又は複数に分割された収容空間を形成する断熱箱体の製造方法であって、内型5を、最多数に分割された収容空間のそれぞれに対応する形状と大きさの複数の中子治具6と、中子治具6、6間に必要に応じて挿入配置される仕切治具8とを組み合わせて構成し、この内型5と外郭2との間の空間に断熱壁を発泡成形し、所望の形状と大きさの収容空間を有する断熱箱体を製造するようにした。

(もっと読む)

アンダーカット部を有する樹脂成形体の製造方法

【課題】簡易な構造の金型を用いて樹脂成形体の成形を容易に行うことができると共に、後加熱を必要とせず、良好な成形体を得ることができるアンダーカット部を有する樹脂成形体の製造方法を提供する。

【解決手段】アンダーカット部としての環状溝23を有する樹脂成形体としてのヘッダーを構成する凹状連結部18の製造方法は、環状溝23に対応する成形用突起61を有する内側スライド成形型62と、凹状連結部18の外周面を成形する外側成形型63と、両成形型62、63の間に形成されるキャビティ64とを備えた金型60を用いて行われる。そして、キャビティ64にゴム状弾性体を含むポリフェニレンサルファイド(PPS)樹脂を溶融させて注入し、加熱硬化させて樹脂成形体を成形した後冷却する。次いで、外側成形型63を型開きし、内側スライド成形型62をその軸線方向に強制的に引き抜く。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】発泡樹脂成形品の成形中に可動コアのコアバックに伴う樹脂圧力の低下に起因して発泡抑制樹脂部に発泡が起こるのを防止する。

【解決手段】発泡樹脂成形品の成形方法において、発泡樹脂成形品のうち気泡が成長した多孔質樹脂部を形成するためのコアバック可能な可動コア32と、発泡樹脂成形品のうち気泡の成長が抑制された発泡抑制樹脂部を形成するための不動コア33とを含む成形型を用い、この成形型のキャビティ42内に溶融状態の発泡性樹脂Rを充填した後、キャビティ42の容積が拡大する方向に可動コア32をコアバックする。コアバックは、可動コア32で賦形される発泡性樹脂Rの部分を多孔質樹脂部に設定し、不動コア33で賦形される発泡性樹脂Rの部分のうち可動コア32で賦形される発泡性樹脂Rの部分と反対側の部分を発泡抑制樹脂部に設定し、これらの多孔質樹脂部と発泡抑制樹脂部との間に中間樹脂部を設定した状態で行う。

(もっと読む)

嵩上げ材

【課題】

解決しようとする課題は、ブロー成形によって形成される嵩上げ材の形状として該嵩上げ高さHが高過ぎる場合、ブロー成形のブローアップ比の限界を超えてしまって局部的な薄肉化を引き起こし、吹き込み途中でパリソンが破れて成形できないという点である。

【解決手段】

熱可塑性樹脂のブロー成形により形成された上面がほぼ平らな下板と、上下面が共に平らなチップウレタンにて形成された上板とから該嵩上げ材を構成することにより前記課題を解決した。

(もっと読む)

成型防音構成部品およびその製造方法

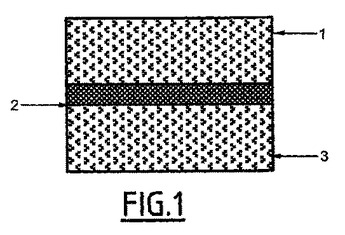

本方法は、防音構成部品に所望される形状を有する鋳型空洞の壁の一部分上に、空洞全体を占有しない第1の多孔質の層(1)を配置するステップと、第2の開放気泡の多孔質の層(3)を形成するために、鋳型の空洞内に発泡高分子組成物を射出するステップとを含む。第1の多孔質の層(1)の上に実際的に気密の中間層(2)を配置するステップと第2の多孔質の層(3)を形成するために高分子組成物を射出するステップの2つのステップが、発泡高分子組成物を射出する単一のステップで同時に行われる。  (もっと読む)

(もっと読む)

多層構造の樹脂成形品の製造方法および射出成形装置

【課題】樹脂流れが抑えられ、歪みが小さく、転写が良好であり、各層間の密着性に優れている、薄い層を含む多層構造の樹脂成形品を製造可能にする。

【解決手段】可動側金型9と第1の固定側金型4の、第1のキャビティ14の周囲のキャビティ表面を、第1の熱可塑性樹脂の荷重たわみ温度以上かつ加熱分解温度未満に保ち、第1のキャビティ14内に第1の熱可塑性樹脂を射出して第1層を形成する。両金型4,9を冷却した後、第1層を保持した可動側金型9と第2の固定側金型5によって第2のキャビティを形成する。両金型5,9の、第1層12の周囲を低温に保ち、第2のキャビティ17の周囲であって第1層12の周囲は除く位置のキャビティ表面を第2の熱可塑性樹脂の荷重たわみ温度以上かつ加熱分解温度未満に保った状態で、第2の熱可塑性樹脂を第2のキャビティ内に射出して第2層を形成する。

(もっと読む)

樹脂成形品とその製造方法および射出成形装置

【課題】比較的厚くても、短い製造時間で、表面歪みやフローマークやウェルドマークやヒケや反りのない、外観が良好な樹脂成形品が得られるようにする。

【解決手段】樹脂成形品11を2つの部分12,13に分割し、各部分12,13を、透光性を有する同一の熱可塑性樹脂(PMMA)からそれぞれ形成する。まず、可動側金型と第1の固定側金型をPMMAの荷重たわみ温度以上かつ加熱分解温度未満に保ち、両金型により構成された第1のキャビティ内にPMMAを射出して第1部分12を形成する。可動側金型9と第1の固定側金型4を冷却した後、第1部分を保持した可動側金型と第2の固定側金型により第2のキャビティを構成する。可動側金型は低温に保ち、第2の固定側金型を再びPMMAの荷重たわみ温度以上かつ加熱分解温度未満に高めた状態で、PMMAを第2のキャビティ内に射出して第2部分13を形成する。

(もっと読む)

樹脂成形体およびその製造方法、樹脂成形体製造用の金型

【課題】ドアミラー1に装備されるミラー角度調整機構4のケーシング8に設けられ、作動軸14やカプラ18が貫通するシール材19や21をケーシング8に樹脂材を射出して形成する。

【解決手段】ケーシング8を一次射出で型形成した金型X、Yの型締め状態において、該各金型X、Yにそれぞれ設けた子金型X1〜X3、Y1〜Y4を適宜移動させてシール材形成用の空間S1、S2を形成し、該形成した空間に樹脂材を射出してシール材19、21を形成する。

(もっと読む)

合成樹脂製ボトルの製造方法

【課題】底部が十分に延伸され、また、胴部の減圧変形を防止することが可能であって、更に、自立補助具を用いることなく充填ラインにおける安定した自立搬送が行える合成樹脂製ボトルを容易に製造することができる合成樹脂製ボトルの製造方法を提供する。

【解決手段】金型15に取付けたプリフォームの内部に内圧を付与し、内周壁部12及び傾斜部8を接地部11よりも下方に膨出させる。次いで、胴部3及び底部4に付与した内圧を維持し、内周壁部12を胴部3内方に向かって立ち上げつつ傾斜部8のテーパ形状を維持して傾斜部8及び底部中央部9を接地部11よりも上方に押し上げる。次いで、底部4の押し上げ状態を維持して高い内圧を胴部3及び底部4に付与し、胴部3及び底部4を金型15の内面に密着させる。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】成形型のコア部を移動してブロー成形体内に注入された発泡性樹脂の発泡を促進させる樹脂成形品の成形において、コア部の移動に対してブロー成形体の追従性が低下することを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】パリソンをブロー成形して形成される中空のブロー成形体23の内部に発泡性樹脂31の注入を開始した後に、成形型10のキャビティの容積を拡大させるように成形型のコア部13を移動し、前記発泡性樹脂の発泡を促進させて前記ブロー成形体を膨張させるようにした樹脂成形品の成形において、前記成形型のキャビティの容積を拡大させるように前記成形型の前記コア部を移動して前記ブロー成形体を膨張させた後に、前記成形型のキャビティの容積を縮小させるように前記成形型の前記コア部を所定量移動し、前記ブロー成形体を圧縮させることを特徴とする。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 成形型の型動作に基づくキャビティの増大による発泡性樹脂の発泡を図りつつ、成形型内壁に対するブロー成形体の追従性が低下することを防止する樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4の型動作に基づきキャビティ27を増大させて、溶融発泡性樹脂70による発泡に基づきブロー成形体41を膨張させる。この成形型4の型動作に基づいてキャビティ27を増大させる前までに、成形型4に基づき、ブロー成形体41のうち、キャビティ27を増大する側とは異なる側における一部領域をその同じ側における他部領域よりも該ブロー成形体41の内方側に引っ込ませた状態として、ブロー成形体41に引っ込み部分41aを形成する。そして、成形型4の型動作に基づいてキャビティ27を増大させるに際して、その引っ込み部分41aを、膨張させて、成形型4の内壁に的確に追従させる。

(もっと読む)

プラスチック成形品の製造方法及び製造装置

【課題】短い成形サイクルで光学鏡面や微細なパターンが高精度で転写され、かつ内部歪みの小さい光学素子を成形できるプラスチック成形方法を提供する。

【解決手段】高精度な転写が要求される転写面7を含む面の全部または一部が、断熱材10を備えた入子4,5,6により形成されている金型を用いてプラスチック成形品を製造し、また、必要に応じて、転写面を含む面以外の1つ以上の面の全部または一部についても、断熱材を備えた入子により形成された金型を用いてプラスチック成形品を製造するについて、前記プラスチック成形品の製造プロセスは、前記先行技術と同様のプロセスであり、溶融樹脂を金型に充填後軟化温度未満まで冷却する間に、転写面を強制的に樹脂から離反させることによって、転写面と樹脂の間に空隙を形成させ、次いで、前記樹脂から離反させた転写面と樹脂表層部12とを再密着させることで転写面形状を樹脂表面に高精度に転写させる。

(もっと読む)

キャップフィルムの巾変更装置

【課題】 キャップフィルム製造において、製品巾を種々に変更させることを可能にし、樹脂や製品の歩留を向上させ、作業効率を向上させることをにある。

【解決手段】 真空成形によってプラスチックフィルムに多数の窪み(キャップ)を形成させるキャップフィルム形成装置において、アキシャル孔内の成形ロールの端部に設けられており、成形ロールの端部にある真空吸引孔を成形ロール内部よりシールするシールパイプと、シールパイプに設けられ、その成形ロール外部に突出しているレバーと、を有することを特徴とする、キャップフィルムの巾変更装置。

(もっと読む)

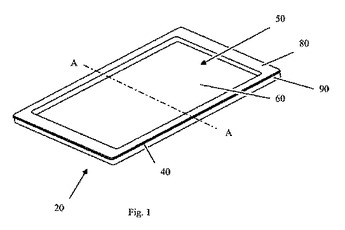

動的型ツール

本発明は、剛性発泡ポリマーエンブリオ体を製造するために、本質的に互いに平行なプレス面を有するプレス機内に配置される型ツールに関する。型ツールは、プレス面に対して垂直な方向に互いに対して相対移動可能な第1の型部材20及び第2の型部材30と、相対移動の少なくとも一部の間、第1の型部材20と第2の型部材30との間の本質的に気密なシールを構成する密封手段40を有する。密封手段40は、可変容積の閉鎖した型キャビティ50を構成する。第1の型部材20は、型キャビティの容積の少なくとも一部を定めると共に、外周縁90を有する。第2の型部材30は、第1の型部材20の外周縁90に近接してそれを包囲するリム100を有する。密封手段40は、リム100と外周縁90との間に形成される隙間に配置される。  (もっと読む)

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】複数の樹脂成形品とそれらの境界部に位置するフィニッシャーとからなる多色成形品を全体、あるいは一部に採用してなる自動車用内装部品並びにその製造方法であって、多色成形品の構造を簡素化するとともに、製作コストを低減化させ、かつ外観性能を高める。

【解決手段】成形上下型110,120を型締めするとともに、分割バー131を上昇させることでキャビティC1,C2を区画し、異なる樹脂成形品であるドアトリムアッパー40、ドアトリムセンター50を所要形状に成形した後、分割バー131を下降操作して形成される新たなキャビティC3内に溶融樹脂M2を射出充填して、ドアトリムアッパー40、ドアトリムセンター50を支持するフィニッシャー60を一体化する。このように、単一の成形金型100を使用して、二色射出成形工法によりドアトリムアッパー40、ドアトリムセンター50とフィニッシャー60を一体成形する。

(もっと読む)

プリフォーム賦形用マンドレルおよびそれを用いたプリフォームの製造方法

【課題】長手方向に高さが変化するFRP成形体成形用のプリフォームを、比較的短尺で軽量なマンドレルを用いて、安価にかつ高品位に賦形可能なマンドレルを提供するとともに、そのマンドレルを用いた、自動化まで可能な効率のよいプリフォームの製造方法を提供する。

【解決手段】FRP成形体の成形に用いられる、長手方向に高さが変化するプリフォームを賦形するためのマンドレルであって、マンドレルの長さは賦形すべきプリフォームの全長の半分以下であり、マンドレルが賦形すべきプリフォームの長手方向に賦形すべきプリフォームに対し相対移動可能に設けられ、マンドレルが賦形すべきプリフォームの高さ方向に上マンドレルと下マンドレルとに分割されており、かつ、上下マンドレル間に、上下マンドレル間の間隔を機械的に調整可能な間隔調整手段が介装されているプリフォーム賦形用マンドレル、およびそれを用いたプリフォームの製造方法。

(もっと読む)

61 - 80 / 169

[ Back to top ]