Fターム[4F202CK17]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 成形空間の容量変更のための (767)

Fターム[4F202CK17]の下位に属するFターム

Fターム[4F202CK17]に分類される特許

141 - 160 / 169

グリップ付き筆記具用軸筒の製造方法

【課題】グリップ付き筆記具用軸筒の製造方法において、ゲート跡が表面に露出しないグリップを軸筒本体に成形すると共に、射出成形に使用するコアピンの本数を少なくしてコストを下げることができる構造の製造方法とする。

【解決手段】二次成形において、第2キャビティと第2固定側金型と可動側金型と可動側金型に取付けた可動側コアピン及び一次成形で成形された軸筒本体との間で構成される隙間に、第2固定側金型に設けたランナ流路と可動側コアピンに設けたサブランナ流路とを接続した上で、サブランナ流路より軸筒本体の射出口の内側から外側へ向けて弾性樹脂を流し込み、グリップを軸筒本体の外側面に成形した後に、固定側金型に対する可動側金型及び/又は可動側コアピンの移動により、サブランナ流路内のサブランナをグリップから切り離して軸筒を成形する。

(もっと読む)

多材質射出成形機

【課題】汎用の射出成形機を基に追加・改造が容易であり、金型の平行度が高い多材質射出成形機を提供する。

【解決手段】本発明の多材質射出成形機は、固定型10、可動型9、及び、固定型10と可動型9との間で回動する回動型11からなる金型を用いて多材質成形品を成形する射出成形機であって、前記固定型10に当接して溶融材料を射出する第1射出装置2と、前記可動型9に当接して溶融材料を射出する第2射出装置30と、前記回動型11を回動自在かつ可動型9の移動方向に移動自在に固定盤8から支持する回動型支持装置3と、前記回動型11を介して前記固定型10と前記可動型9を圧締する圧締手段4とからなる。

(もっと読む)

オフロード車のタイヤ用の分割されたタイヤ金型

【課題】金型の内周部分と金型内に装填されているグリーンタイヤの外周部分との間の寸法上の干渉を最小に抑えるように、グリーンタイヤを、2部分からなるタイヤ金型内に装填する方法および装置を提供する。

【解決手段】上部分32と下部分34を有するタイヤ金型30が、特に産業用乗物用およびオフロード乗物用の大きなグリーンタイヤを挿入するための隙間を設ける、広がることができる中央開口36を有している。タイヤのトレッド部分を形作るための、周状に配置された複数のセグメント42,43が、グリーンタイヤの装填動作中に各部分32,34の直径が大きくなるように半径方向に移動できる。それにより、上部分32および下部分34の内周領域は、タイヤ金型30が開いたときに直径が大きくなり、タイヤ金型30が閉じるときに直径が小さくなる。

(もっと読む)

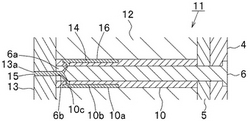

隠された薄肉部分を有するプラスチック部品の成形方法

【課題】隠された薄肉部分を有するプラスチック部品の成形方法を提供する。

【解決手段】第1(14)、第2(16)の金型半部及びスライダ(18)を有する金型を用意する。第1、第2の金型半部及びスライダは、組立て時に金型キャビティ(20)を構成する。スライダは、プラスチック部品(10)の薄肉部分(12)を構成する部分を有する。スライダは、薄肉部分を構成するスライダの部分が金型キャビティから部分的に引っ込められた引っ込み位置と、薄肉部分を構成するスライダの部分がプラスチック部品の最終形状を定める位置にある係合位置との間で移動することができる。スライダが引っ込み位置にある状態で溶融プラスチックを金型キャビティ内に射出し、スライダを係合位置に移動させ、溶融プラスチックを放冷させ、金型半部を開いてプラスチック部品を取り出す。

(もっと読む)

射出発泡成形方法および射出発泡成形用金型

【課題】発泡成形において成形体表面に発生するスワールマークの発生を防止し、短い成形サイクルで、かつ低コストで外観良好な射出発泡成形体を製造可能な射出発泡成形方法および射出発泡成形用金型を提供する。

【解決手段】可動金型2を固定金型1の側へ移動させることにより、固定金型1および可動金型2のキャビティ外部における互いに向き合う一対の対向面の少なくとも一方に配置されたシール部材6と、他方の対向面または該対向面に配置されたシール部材とを接触させて、キャビティ3をガスシール状態とし、その後、シール部材6を圧縮しながら可動金型2を固定金型1の側へさらに移動させることにより、ガスシール状態を維持しながらキャビティ3の容積を小さくし、これにより、大気圧を超える圧までキャビティ3内を昇圧し、昇圧したキャビティ3内に熱可塑性樹脂を射出する。

(もっと読む)

射出成形用金型装置

【課題】 薄板状とされた射出成形品の成形不良の発生を防止しつつ、製造効率の向上を図る。

【解決手段】 一対の金型12、13はそれぞれ、金型面12a、13aを有する金型本体12b、13bを備えるとともに、これらの金型本体12b、13bの外周部に各別にリング部材20、30が嵌合されてなり、型締め時に前記一対のリング部材20、30同士が当接することによって、少なくとも前記金型面12a、13aおよび前記リング部材20、30のいずれか一方の内周面により、キャビティ11が画成される構成とされ、一対の前記リング部材20、30の少なくとも一方は、前記型締め状態で他方の前記リング部材と当接する当接面20a、30aに、該他方のリング部材と非接触となる第1凹み部23、34が形成された構成とされている。

(もっと読む)

成形品の製造方法、成形方法、および成形型

【課題】 簡簡単な構成で、寸法又は形状の異なる複数種の成形品を容易に安価で成形することができる成形品の製造方法、成形方法、および成形型を提供する。

【解決手段】 成形型は、寸法又は形状の異なる複数種の成形品Wを成形するものであって、成形品Wの外周面Waを成形するダイス1と、成形品Wの上下端面Wb,Wcをそれぞれ成形する下パンチ2および上パンチ3と、成形品Wの内周面Wdを成形する外側コアロッド40と、この外側コアロッド40の内側に配置される内側コアロッド41として、いずれかが選択される剛性の異なる複数の内側コアロッドの群と、を有する。所定の剛性を有する内側コアロッド41が外側コアロッド40の径方向内側への弾性変形を所定量だけ許容してバックアップするため、内歯Wdは設定された通りの大きさで精度よく成形される

(もっと読む)

発泡樹脂成形品の成形方法及び成形金型

【課題】可動側金型と固定側金型の型締め後、発泡樹脂材料をキャビティ内に射出充填した後、可動側金型を後退させて発泡スペースを確保して、発泡樹脂成形品を成形する成形方法であって、R垂れが生じ易いコーナー部分の形状出しを正確に行なうことで、外観性能並びに相手部品との合わせ精度を高める。

【解決手段】固定側金型40における発泡樹脂成形品10の端末コーナー部11や開口縁コーナー部14対応箇所にフロートコア60を設定するとともに、このフロートコア60を可動側金型30側に向けて付勢させる。従って、可動側金型30の後退時、フロートコア60が可動側金型30方向に未発泡状態の半成形品Pを押圧し、可動側金型30の型面形状に追従させることで、シャープなコーナーラインの現出を可能とする。

(もっと読む)

プラスチック成形材からなる物品を具体的には射出圧縮によって製造するための方法及び装置

【課題】 射出圧縮工程において材料の圧縮を完遂させながら、射出工程に関し成形室内に射出されたプラスチック材料の充填量について生じ得る誤差を正常に戻すことのできる方法を提供する。

【解決手段】 本明細書には、射出又は射出圧縮によりプラスチック成形材からなる物品を製造するための方法及び装置が記載されている。成形室3の容積は、射出されたプラスチック材料について生じ得る充填量の誤差を正常に戻すと共に圧縮を完遂させるように制御されて局所領域内で選択的に変化させられる。

(もっと読む)

ボトル側部の把手インサート成形方法及び装置

【課題】 キャビティ内に出入自在な凹所成形型を、把手のインサート手段に併用して、延伸ブロー成形時に凹所成形型を把手と共にキャビティ内に押し入れることにより、把手のインサートを確実に行う。不良品となる偏肉がない凹所を成形する。成形された凹所に把手を堅牢に取付ける。

【解決手段】 ブロー金型の側部に型閉面を中央にして開口部を設ける。その開口部内に、縦断面形状が握り部側方に当接板を有する把手の側面と同形で型面が凸曲面の凹所成形型を、該開口部と嵌合して金型側部を補完する進退自在な型台に取付けてキャビティに対し出入自在に設ける。凹所成形型の型面中央に縦設した収容溝内に、当接板を外向きにして把手を嵌合保持する。当接板を型面の一部として把手と共に凹所成形型をボトル延伸ブロー成形時にキャビティに突出する。ボトル側面内に把手取付用の凹所を成形すると同時に、凹所壁面に当接板を密着係止して把手を凹所内にインサートする。

(もっと読む)

変形可能なキャビティ壁を備える圧縮金型

金型は、マトリックス(30)と、マトリックスのキャビティに貫入して金型の成形室を決定するように適合されたパンチ(20)とを有し、対象物はマトリックス(30)のキャビティ内のパンチ(20)の圧入によって形成され、前述のキャビティには、質量を基準値に応じて計量したポリマー材料の計量体(8)が予め配置されている。本発明によると、マトリックス(30)は、その内面がマトリックス(30)の平面の少なくとも一部を画定する少なくとも1つの変形可能な壁(31)を備え、前述の変形可能な壁(31)は、少なくとも部分的に比較的薄い厚みを有し、それにより対象物の最終成形ステップにおいてポリマー材料の圧力下で弾性変形可能であり、それにより基準値に対する計量体(8)の質量の誤差を吸収する。 (もっと読む)

樹脂モールド金型

【課題】 被成形品の厚さにばらつきがあった場合でも、厚さのばらつきに応じて被成形品を的確にクランプして損傷させることなく樹脂モールドすることができ、高品質で歩留まりの良い樹脂モールドを可能にする。

【解決手段】 上型20および/または下型30に樹脂モールド時に樹脂が充填されるキャビティ凹部24が設けられた樹脂モールド金型において、前記上型20と下型30の一方に、前記キャビティ凹部24の周縁部に沿って被成形品50をクランプするクランプブロック32を、型開閉方向に可動に、かつ上型20と下型30の他方に向けて付勢して設け、前記上型20と下型30の一方に、平面形状が前記キャビティ凹部24の平面形状に一致して形成され、型開閉方向に可動に前記クランプブロック32にガイドされる可動ブロック34を設け、該可動ブロック34の型開閉方向の移動位置を調節する位置調節手段38、40を設けたことを特徴とする。

(もっと読む)

熱可塑性樹脂シートの成形装置、及び熱可塑性樹脂シートの成形方法

【目的】 賦形の際の樹脂シートの温度低下を防止し、良好な外観形状を有する成形品を提供するとともに、その製造歩留まりを向上させる。

【解決手段】 互いに対向するようにして設けられた上成形型及び下成形型と、前記上成形型及び前記下成形型の略中央部に設けられたヒータ部と、前記ヒータ部の上方向において、前記ヒータ部の上加熱面と略平行となるようにして上樹脂シートを保持し、前記ヒータ部の下方向において、前記ヒータ部の下加熱面と略平行となるようにして下樹脂シートを保持するようにしたシート保持部とから成形装置を構成する。そして、前記上成形型と前記上樹脂シート間で形成される第1の空間、前記上樹脂シート及び前記下樹脂シート間で形成される第2の空間、並びに前記下成形型と前記下樹脂シート間で形成される第3の空間を気密に保持する。

(もっと読む)

樹脂成形金型および樹脂成形方法

【課題】コストを上昇させることなく、高い寸法精度と転写性を有する樹脂成形品を成形できる樹脂成形金型を提供すること。

【解決手段】キャビティ3内に溶融した樹脂30を充填して、上記キャビティ3形状のレンズを成形する樹脂成形金型において、上記キャビティ3が設けられる金型本体1と、上記金型本体1の上記樹脂30と接する位置に設けられた通気性を有する多孔質部材5と、上記多孔質部材5を介して上記キャビティ3内に空気を供給する気体供給管6とを具備する。

(もっと読む)

型内被覆成形方法及び型内被覆成形品

被覆が施される直前まで樹脂成形品を金型キャビティ面に押圧すするとともに、樹脂成形品の形状が決まる第2の工程の型締力による、金型キャビティの変形と第4の工程の型締力により生ずる金型キャビティの変形が実質的に同一となるように第2の工程と第4の工程の両型締力を選定し、第2の工程で金型キャビティの形状が型締力により変形したとしても、第4の工程で金型キャビティの形状を同様に変形させて、被覆の厚みを均一するか、或いは、第2の工程の型締力を第1の工程の型締力のより少ない型締力を選定して、金型キャビティの変形量を少なくすることにより、被覆の厚みを均一にすることからなる、外観が良好な成形品を成形する型内被覆成形方法である。  (もっと読む)

(もっと読む)

モールド成形方法、および、その方法により作製したステータコラムを備える真空ポンプ

【課題】内装部品の周囲に該内装部品の内側面より少し引っ込んだ形態のモールド部を、簡単な成形治具と少ない作業工数で安価に成形できる、モールド成形方法と、その方法により作製したステータコラムを備える真空ポンプを提供する。

【解決手段】本モールド成形方法では、筒体としてのステータコラム4やその内装部品であるラジアル電磁石10−2、ラジアル方向変位センサ10−3、駆動モータの固定子12−1よりも熱膨張率の大きい中子51を用い、この中子51をステータコラム4の内側に挿入セットした後、その熱膨張率の差により中子51を拡張させた状態で、中子51とステータコラム4との間に樹脂等のモールド材を充填し、該モールド材を硬化させるものとする。

(もっと読む)

鶏卵包装容器およびその製造装置

【課題】 厚みの薄い熱可塑性薄肉合成樹脂シートを使用しても、鶏卵を入れる凹部の底部周辺の強度を向上させた鶏卵包装容器を提供すること。

【解決手段】 開閉自在な身部分1と蓋部分2とを折り曲げ可能な連結部分3を介して連結し、身部分1および/または蓋部分2に、鶏卵を入れる凹部11、21を形成し、周縁部にフランジ部12、22を形成した薄肉合成樹脂シートの鶏卵包装容器であって、凹部11、21の先細の先端部に筒状の裾部41、42を形成したものである。

(もっと読む)

射出成形用金型、射出成形方法、射出成形部品

【課題】 表面に溝マークのない高品質な車両用内装部品を容易且つ確実でしかも安価に得られるようにする。

【解決手段】 固定型6と可動型7との間に、溶融した樹脂材料8を充填することにより射出成形部品本体9を射出成形可能な成形空間10を備えた射出成形用金型5であって、射出成形部品本体9の裏面に溝部4を加工可能な突出コア21と、突出コア21の圧入によって移動された溝部4の樹脂材料8を逃がす空隙22を形成可能な退避コア23とを備えるようにしている。

(もっと読む)

燃料電池用セパレータの成形装置と成形方法

【課題】薄く均一な肉厚のセパレータを成形する装置と方法を提供する。

【解決手段】型合わせ面19からの深さが可変なキャビティ20を有する金型のキャビティ20をセパレータの厚さに応じた所定深さにし、導電性フィラーを含む樹脂材料6を前記キャビティ20の開口端部23に係合して設けた枠部材13の内縁14まで供給し、前記内縁14から膨出した前記樹脂材料6を均し手段7により平坦にした後、前記キャビティ20の深さを増加させるとともに前記枠部材13を前記開口端部23から除去し、前記キャビティ20へコア9を嵌入させて圧縮成形する燃料電池用セパレータの成形方法。

(もっと読む)

プラスチック成形品およびその成形方法

【課題】本発明は、プラスチック成形品およびその成形方法に関し、不完全転写により樹脂内圧や内部ひずみの残存することなどを少なくして、厚肉あるいは偏肉形状などであっても、薄肉成形品と同程度の生産コストでかつ高精度のプラスチック成形品を提供する。

【解決手段】射出成形法により成形金型30の被転写面32a、33aを転写した鏡面を有するプラスチックレンズの側面に、成形金型30の可動入子36を後退させてキャビティ31形状を不完全転写した凹形状または凸形状の不完全転写部を形成する。

(もっと読む)

141 - 160 / 169

[ Back to top ]